Файл: Разработка системы автоматического контроля и регулирования.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.02.2024

Просмотров: 24

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В работе рассматриваются различные подходы к реализации АСР расхода общего воздуха котельного агрегата. С точки зрения организации контура регулирования рассмотрены 3 подхода: классический, адаптивный и нечеткий. Авторы предлагают перейти от схемы «задание-воздух» к схеме «задание- кислород», где сигнал по кислороду является не корректирующим, а основным, при наличии «быстрых» газоанализаторов кислорода. Схема задание-кислород» взята за основу работы авторов. Приводятся структурные схемы классической системы регулирования с ПИД-регулятором, адаптивной системы и системы на основе нечеткого ПИД-регулятора. Для каждой системы был получен переходный процесс, а также параметры настройки регуляторов в среде Matlab. Имитационное моделирование показало, что при изменении параметров объекта все системы справляются с задачей управления, но в большинстве случаев более предпочтительным оказался адаптивный регулятор. Также делается предположение, что качество регулирования можно улучшить при использовании нечеткого регулятора с более сложной структурой, чем рассмотренная в работе.

Аналитический обзор по литературным источникам показал, что проблема модернизации котельных агрегатов на сегодняшний момент очень актуальна. С появлением новых технических средств открываются новые возможности в сфере автоматизации на энергетических объектах, что способствует эффективной эксплуатации и увеличения срока службы оборудования, надежности, уменьшению потребляемой электроэнергии, топливных ресурсов. Из этого можно сделать вывод, что модернизировать различные системы автоматического управления на энергетических объектах можно путем замены имеющихся приборов и средств измерения и регулирования на более современные. Также помимо традиционного подхода к управлению на базе регулятора, который осуществляет управления по классическим законам регулирования, можно применить новые подходы к организации систем автоматического управления технологическими процессами на базе адаптивных систем и систем на базе нечеткого регулятора. Также возможно упростить традиционные схемы регулирования, как это предлагается в [15]. В конечном счете, применением современных подходов, как к технической организации, так и к конструированию контуров управления можно добиться существенного улучшения качества работы котла и улучшении КПД всей станции.

2 Проектирование системы управления

2.1 Энергоблок

Объектом автоматизации является первый энергоблок Московской ТЭЦ- 27, мощностью 80МВт с котлом Е-500-13,8-560 ГМН (модель ТГМЕ-464) и турбиной ПТ-80. Установленная электрическая мощность электростанции – 1060МВт, установленная тепловая мощность – 1876 Гкал/ч. В качестве основного и резервного топлива используется природный газ. Для повышения надежности функционирования станции имеются два независимых источника газоснабжения: КРП-17 и Московский кольцевой газопровод, уровень давления которого составляет 12 кгс/см2 (1,17МПа).

2.1.1. Котёл Е-500-13,8-560 ГМН

Паровой котел типа Е-500-13,8-560 ГМН (модель ТГМЕ-464) с естественной циркуляцией, предназначенный для выработки пара высокого давления при сжигании природного газа (или мазута).

Котел рассчитан на работу под наддувом с низким коэффициентом избытка воздуха. Давление наддува в топке 500мм водяного столба. Номинальные значения основных параметров котлоагрегата приведены в таблице 2.1.

Котел однобарабанный, однокорпусный с естественной циркуляцией, в газоплотном исполнении, на высокие параметры пара. Котельный агрегат имеет П-образную открытую или закрытую компоновку поверхностей нагрева и состоит из топочной камеры и опускной конвективной шахты, которые соединены в верхней части горизонтальным газоходом.

Таблица 2.1 Технические характеристики котла ТГМЕ-464

| Параметр | Единица измерения | Величина |

| Номинальная паропроизводительность | т/ч | 500 |

| Давление пара на выходе из пароперегревателя | МПа (кгс/см2) | 13,8 (140) |

| Температура перегретого пара питательной воды уходящих газов (топливо – мазут) | С С С | 560 230 151 |

| КПД (брутто) при номинальной нагрузке расчетный гарантийный | % % | 93,6 93,5 |

| Расход топлива натурального условного | т/ч т/ч | 32,8 43,5 |

| Температура воздуха до калориферов | С | 30 |

| Аэродинамическое сопротивление тракта по сторонам газовой воздушной | мм вод. ст. мм вод. ст | 320 437 |

| Теплопроизводительность | Гкал/ч | 300 |

| Тепловое напряжение поперечного сечения топки | ккал/(м2ч) | 3,05103 |

| Тепловое напряжение объема топки | ккал/(м2ч) | 196103 |

| Объем топочной камеры | м3 | 610 |

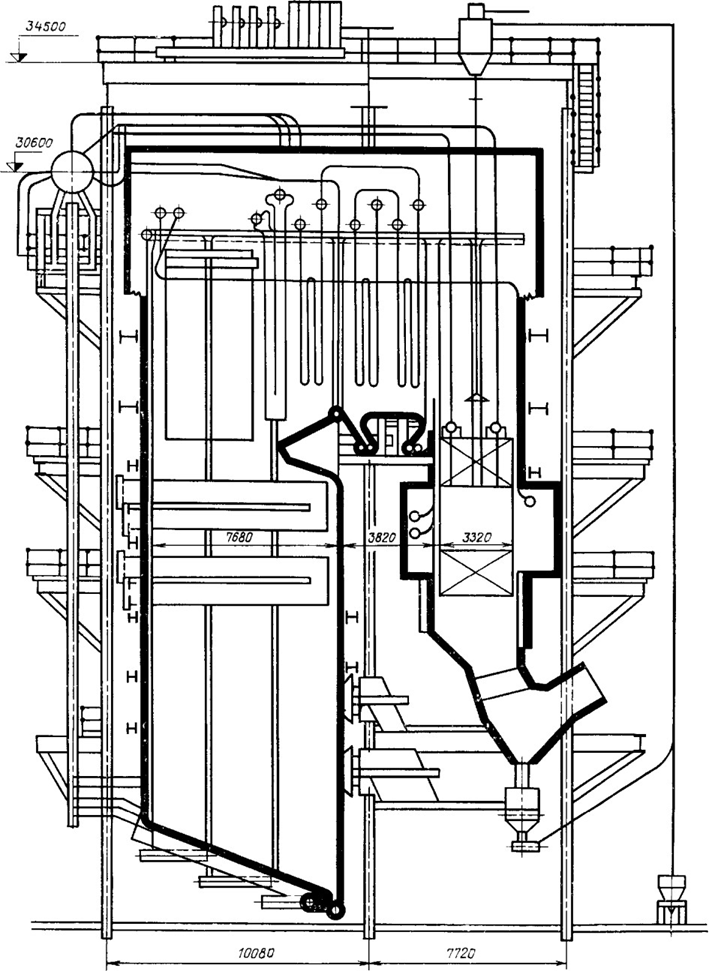

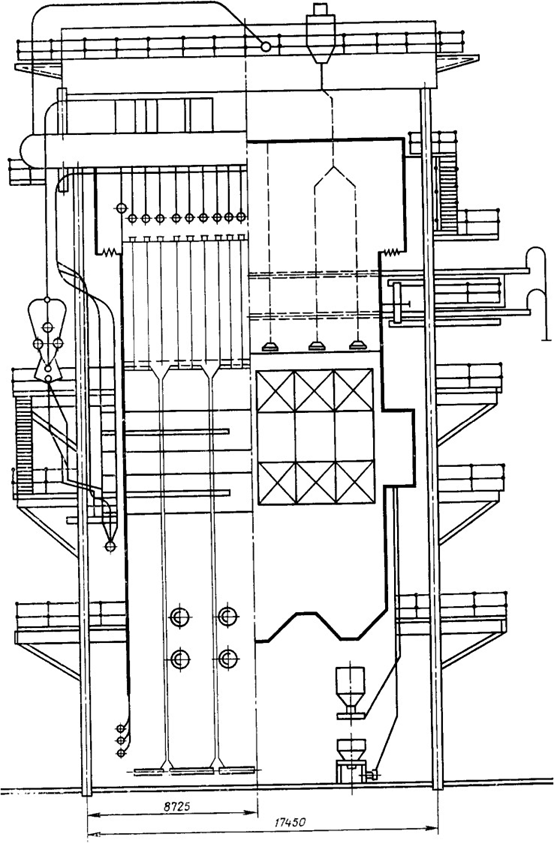

Топочная камера открытого типа имеет призматическую форму и в сечении представляет собой прямоугольник размерами по осям труб 7,68х13,52м. Стены топки экранированы цельносварными панелями из гладких труб.

Топка оборудована 8 вихревыми газомазутными горелками, установленными в два яруса на задней стене. Горелки вихревые двухпоточные, сжигающие раздельно газ и мазут и оснащены электрогазовыми запальниками.

Рис. 2.1. Продольный разрез котла Е-500-13,8-560 ГМН

Тракт пароперегревателя включает в себя стены и под переходного газохода, потолок топочной камеры и опускной газоход, экранированные цельносварными мембранными панелями из плавниковых труб диаметром 32х5 мм с шагом 46 мм (сталь 20), а также стены фронтовой стенки опускного газохода, выполненные также как вышеуказанные поверхности нагрева, только из стали 12Х1МФ.

Схема испарения – двухступенчатая с промывкой пара питательной водой. Первая ступень – барабан с внутрибарабанными циклонами и промывочными устройствами, вторая ступень испарения образована выносными сепарационными циклонами.

Рис. 2.2. Поперечный разрез котла Е-500-13,8-560 ГМН

На котле установлен регенеративный воздухоподогреватель РВП-88М диаметром 8,8 м, который осуществляет подогрев воздуха. Регенеративный воздухоподогреватель вынесен за пределы котла и размещается за опускной шахтой. Для предварительного подогрева воздуха используются калориферы типа КФСО-11.

Обмуровка котла натрубная, облегченная, крепится на цельносварных панелях, ограждающих топочную камеру, переходной газоход и конвективную шахту.

Предусмотрена очистка ширмовых и конвективных поверхностей нагрева в переходном газоходе поровой обдувкой глубоковыдвижными аппаратами ОГ- 8, а также очистка экономайзера дробеструйной установкой и поровая обдувка регенеративного воздухоподогревателя.

Котел укомплектован необходимой арматурой, устройствами отбора проб пара и воды, контрольно-измерительными приборами.

2.1.2. Турбина ПТ-80

Турбина паровая типа ПТ-80 одновальная двухцилиндровая, с двухступенчатым регулируемым отбором пара на теплофикацию и регулируемым отбором пара на производство, номинальной мощностью 80МВт предназначена для непосредственного привода электрического генератора ТВФ-120-2 с частотой вращения 3000мин-1 и отпуска тепла для нужд производства и отопления [2]. Номинальные значения основных параметров турбины приведены в таблице 2.2.

Таблица 2.2 Технические характеристики турбины ПТ-80

| Параметр | Единица измерения | Величина |

| Мощность номинальная максимальная | МВт МВт | 80 100 |

| Начальные параметры пара давление температура | МПа С | 12,8 555 |

| Тепловая нагрузка | ГДж/ч | 284 |

| Расход отбираемого пара на производственные нужды номинальный максимальный | т/ч т/ч | 185 300 |

| Давление производственного отбора | МПа абс | 1,28 |

Управление распределением пара в турбине – сопловое. Из ЦВД часть пара идет в регулирующий производственный отбор, остальная часть – в ЦНД. Отопительные отборы осуществляются из соответствующих камер ЦНД.

Проточная часть ЦВД имеет одовенечную регулирующую ступень и 16 ступеней давления.

Проточная часть ЦНД включает в себя 3 части: первая (до верхнего отопительного отбора) имеет регулирующую ступень и 7 ступеней давления, вторая (между отопительными отборами) две ступени давления и третья – регулирующую ступень и две ступени давления.

Ротор высокого давления – цельнокованый. Ротор низкого давления имеет первые десять дисков скованные заодно с валом и три диска насадные.

Турбина оснащена валоповоротным устройством, которое вращает валопровод турбоагрегата с частотой 3,4мин-1.

Из отборов турбины пар поступает к подогревателям. Подогрев питательной воды осуществляется последовательно: ПНД (4 ступени), диаэратор и ПВД (3 ступени).

2.2 Организация движения воздуха в котле (система подачи и подогрева воздуха)

Газовоздушный тракт котла представляет собой совокупность элементов, по которому осуществляется движение воздуха (воздушный тракт) и дымовых газов до выхода в атмосферу (газовый тракт), и является важной составной частью станции. Размеры и форма определяет размеры котельного цеха и электростанции в целом.

Котел Е-500-13,8-560 ГМН работает под наддувом, то есть аэродинамическое сопротивление газовоздушного тракта преодолевается за счет напора, создаваемого дутьевым вентилятором. Весь газовый тракт котла при наддуве находится под избыточным давлением по сравнению с атмосферным, поэтому необходимо обеспечить газоплотность котла, что бы не допустить проникновение в котельных цех токсичных газов [3]. Это осуществляется уплотнением сильфонами всех проходов поверхностей нагрева и подвесок через потолок. Над потолком также установлен уплотнительный «шатер» или «теплый ящик», в который подается горячий воздух под давлением, превышающим давление в газоходе котла.

Организацию движения воздуха осуществляет следующее оборудование:

- дутьевой вентилятор ВДН-25х2 производительностью 504 тыс. м3/ч, давление 7850 Па (800 кгс/м2), мощностью 1320 кВт и частотой вращения 750/1000 об/мин;

- дымосос рециркуляции ГД-31 производительностью 94100 м3/ч, давлением 425 кгс/м2, мощностью 800 кВт и частотой вращения – 740 об/мин;

- основной дымосос ДОД-28,5 ГГМ производительностью 752100 м3/ч, сопротивлением сети 36 кг/м2, мощностью электродвигателя 1600кВт и частотой вращения 595 об/мин;

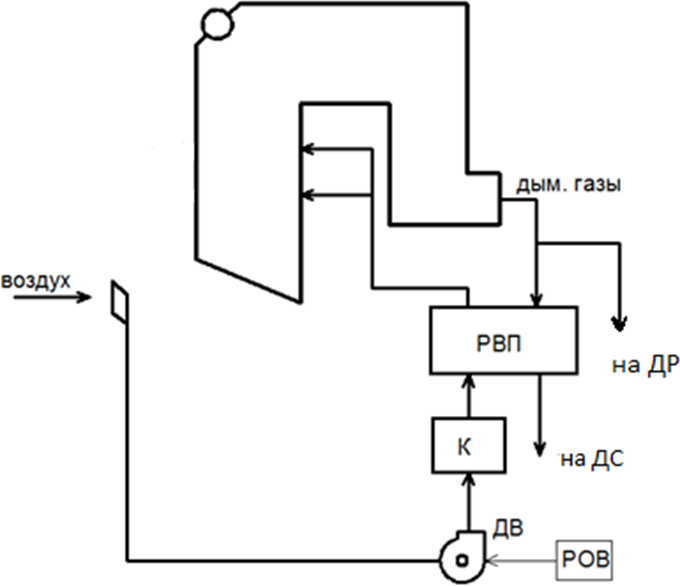

Дымосос на котле установлен для возможности работы котла с уравновешенной тягой. Схема подачи воздуха к котлу Е-500-13,8-560 изображена на рисунке 2.3.

Воздух забирается из котельного цеха дутьевыми вентиляторами и, предварительно нагревается в калорифере и РВП, смешиваясь с топливом, подается в топочную камеру котла. Из топки, огибая сверху поворотный газоплотный экран, топочные газы попадают в газоход, где часть теплоты отдается воде, циркулирующей по пакетам секций. Из газохода дымовые газы проходят через РВП и удаляются в атмосферу через дымовую трубу. Дымосос рециркуляции газов предусмотрен для защиты поверхностей нагрева и снижения вредных выбросов.

Рис. 2.3. Схема движения воздуха.

РВП –регенеративный воздухоподогреватель, К – калорифер, ДВ – дутьевой вентилятор, РОВ – регулятор общего воздуха, ДС – дымосос, ДР –дымосос рециркуляции.

2.3Регулирование общего воздуха

Экономичность работы котлоагрегата зависит от подаваемого количества воздуха в топку. Недостаточное количество воздуха приводит к неполному сгоранию топлива и увеличению тепловых потерь с химическим недожогом, а избыточное количество воздуха в топке – к увеличению тепловых потерь с уходящими в атмосферу газами и снижению температуры продуктов сгорания топлива, что ухудшает теплообмен между дымовыми газами и теплоносителем. Правильное соотношение воздуха и топлива позволяет добиться наиболее экономичного режима сжигания топлива в топке, что и является главной задачей АСР общего воздуха.

Требуемое количество воздуха зависит главным образом от состава и характеристик топлива. Обычно в топку котла подается немного больше воздуха, чем требуется для полного сгорания топлива, объясняется это тем,что в реальных условиях работы котла вследствие несовершенства топочных устройств добиться полного сгорания топлива при теоретически необходимом воздухе не возможно.