Добавлен: 12.03.2024

Просмотров: 48

Скачиваний: 0

СОДЕРЖАНИЕ

1 Теоретические аспекты логистического подхода к управлению запасами

1.1 Понятие и виды запасов в логистической системе предприятия

1.2 Модели логистического управления запасами

2 Анализ логистического подхода к управлению запасами в ООО «Промт»

2.1 Организационно-экономическая характеристика предприятия

2.2 Анализ логистического управления запасами на предприятии

- Таблица составлена по: [18]

Анализ показал, что по степени влияния на эффективность системы управления запасами для условий ООО «Промт», наибольшее значение имеют следующие критерии: действенность – 0,320; экономичность – 0,273; гибкость – 0,169.

Расчет фактических значений показателей и преобразование их в баллы с использованием шкал полезности позволяют выделить характеристики, обладающие максимальным резервом эффективности и получить комплексную оценку значимости критерия.

Расчетные данные для оценки эффективности системы управления запасами представлены в таблице 2.8.

Таблица 2.8 – Расчетные данные для оценки эффективности системы управления запасами

|

Наименование критерия и показателя |

Значение показателя |

Балл по шкале полезности |

Резерв изменения |

Оценка значимости |

Комплексная оценка значимости |

Ранг |

|

Экономичность Удельный вес затрат на управление запасами в себестоимости, % |

25 |

0,7 |

0,3 |

0,273 |

0,3*0,273=0,082 |

3 |

|

Действенность Удельный вес поставок, выполненных без нарушений требований по срокам и качеству, % |

42 |

0,7 |

0,3 |

0,320 |

0,6*0,320=0,192 |

1 |

|

Гибкость Удельный вес выполненных требований об изменениях заказов к их общему числу (экспертная оценка) |

30 |

0,4 |

0,6 |

0,169 |

0,6*0,169=0,192 |

2 |

|

Синхронность Длительность цикла выполнения заказа, дни |

101 |

0,4 |

0,6 |

0,136 |

0,5*0,136=0,068 |

4 |

|

Оперативность Удельный вес нарушений, ликвидированных в сжатый срок (экспертная оценка) |

0,4 |

0,5 |

0,5 |

0,102 |

0,5*0,102=0,051 |

5 |

- Таблица составлена по: [18]

Как видно из таблицы 2.8, первоочередными мероприятиями для условий функционирования данного предприятия является снижение доли неполных поставок и поставок с опозданием (0,192), расширение возможностей выполнения требований потребителя об изменениях без нарушений сроков поставки (0,102), перераспределение затрат на управление запасами при одновременном их снижении (0,082).

В заключение главы можно сделать следующие выводы:

- ООО «Промт» было создано в 2001 году. Основным видом деятельности ООО «Промт» является производство спецодежды. Цель ООО «Промт» – это выпуск современной, удобной и качественной спецодежды. Высокотехнологичное оборудование, квалифицированный штат сотрудников позволяют выпускать изделия, максимально удовлетворяющие требованиям заказчиков.

- В 2018 г. по сравнению с 2016 г. выручка ООО «Промт» увеличилась на 5948 тыс. руб. Прибыль от продаж увеличилась в 2018 г. по сравнению с 2016 г. на 99 тыс. руб., или на 43,8%.

- Прибыль до налогообложения ООО «Промт» увеличилась на 54,5%. Общая рентабельность ООО «Промт» увеличилась в 2018 году по сравнению с 2016 годом на 0,19 п.п.

Объем производства продукции увеличился за исследуемый период на 5119 тыс. руб. или 16,6%. В наибольшей степени увеличился объем производства фартуков – на 36,2%. Наименьший прирост за исследуемый период наблюдается в производстве жилетов – 0,1%. В 2018 году по сравнению с 2016 годом в наибольшей степени в процентном отношении увеличилась реализация фартуков (на 642 тыс. руб. или 51,3%) и головных уборов (на 655 тыс. руб. или 41,2%). В наименьшей степени в процентном отношении увеличилась реализация жилетов (на 147 тыс. руб. или 10%) и аксессуаров (на 26 тыс. руб. или 7,9%).

Наибольший удельный вес в структуре ассортимента продукции занимают костюмы (24,9%), на втором месте – куртки (20,4%). За исследуемый период в структуре ассортимента предприятия увеличилась доля костюмов (на 2,2 п.п.), комбинезонов (на 0,5 п.п.), фартуков (на 0,9 п.п.), головных уборов (на 0,6 п.п.) и брюк/юбок (на 0,3 п.п.). Однако за исследуемый период в структуре ассортимента предприятия наблюдается снижение удельного веса курток (на 1,1 п.п.), халатов (на 1,5 п.п.), жилетов (на 0,7 п.п.), аксессуаров (на 1,2 п.п.).

Главной целью логистики ООО «Промт» является обеспечение конкурентоспособных позиций организации бизнеса на рынке. Этого логистика добивается посредством управления потоковыми процессами на основе предоставления услуг высокого качества.

- Первоочередными мероприятиями для условий функционирования данного предприятия является снижение доли неполных поставок и поставок с опозданием, расширение возможностей выполнения требований потребителя об изменениях без нарушений сроков поставки, перераспределение затрат на управление запасами при одновременном их снижении.

3 Пути совершенствования логистического подхода к управлению запасами в ООО «Промт»

В ООО «Промт» предлагается использовать систему управления запасами «минимум – максимум» для такой группы запасов, как ткани.

Система «минимум – максимум» ориентируется на ситуацию, при которой расходы на учет запасов и затраты на оформление партии поставки настольно существенны, что они оказывается наравне и потерями от дефицита производственных запасов [3].

Рассмотрим возможность применения системы управления запасами «минимум-максимум» в ООО «Промт» для поставки атласной ткани.

Среди наиболее важных параметров, которые нужны для работы данной системы, можно выделить следующие:

– фиксированный интервал времени между заказами;

– максимально желательный уровень запасов.

Фиксированный интервал времени между заказами рассчитывается по следующей формуле:

I = N / (S / qо), (3.1)

где N – продолжительность рабочего периода;

S – объем потребления запасов;

qо – оптимальный размер заказа.

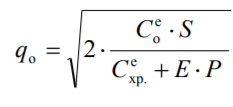

Принимая величину коэффициента эффективности финансовых вложений (Е) за период времени равный одному году на уровне 0,5 (то есть, предполагая возможность дальнейшего наращивания закупок атласной ткани), определим оптимальный размер заказа согласно зависимости:

, (3.2)

, (3.2)

где qо – оптимальный размер заказа;

Сое – транспортные затраты по доставке товара и расходы на погрузочно-разгрузочные работы одной партии;

S – величина спроса (потребления) запаса за конкретный период времени;

Схре – расходы на хранение одной единицы запаса;

E – коэффициент эффективности инвестиций конкретный промежуток времени;

P – цена единицы запаса [3].

Рассчитаем для ООО «Промт»:

qо = = 20,2 м ≈ 20,0 м.

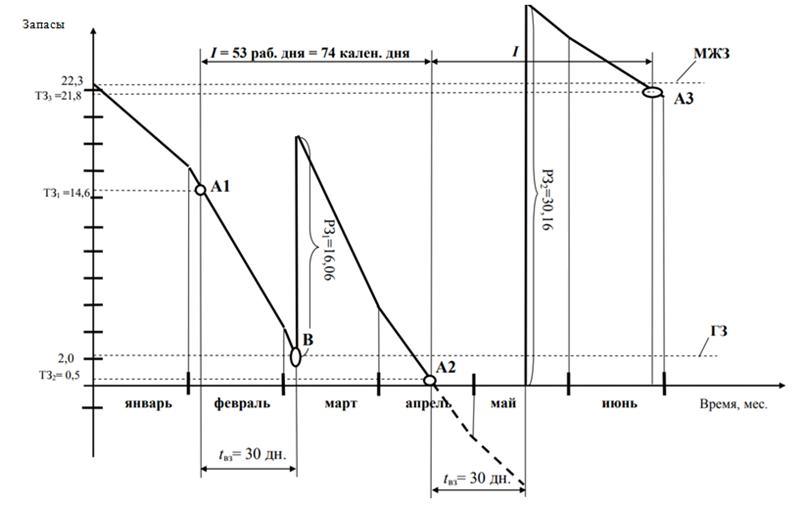

Рассчитаем фиксированный интервал времени между заказами по формуле (3.1):

I = 264 / (100 / 20) = 53 рабочих дня.

где 264 – количество рабочих дней в году.

Практический опыт показывает, что для простоты использования данной системы, фиксированный интервал времени между заказами целесообразно измерять в календарных, а не в рабочих днях.

В случае наших расчетов фиксированный интервал времени между заказами составит 74 календарных дня (7*53/5).

Гарантийный запас (ГЗ) атласной ткани определяется как произведение среднедневного использования атласной ткани на время задержки поставки (рабочих дней) и составит 2,28 м (0,38 м * 6 дн.).

Максимально желательный запас (МЖЗ) атласной ткани рассчитывается сложением гарантийного запаса, и произведения среднедневного использования атласной ткани на фиксированный интервал времени между заказами и составит 22,3 м (2,28 + 0,38*53).

Базовой для работы системы управления запасами «минимум-максимум» является система с фиксированным интервалом времени между заказами.

Для системы управления запасами с фиксированным интервалом времени между заказами важно определить момент времени первого заказа.

Будем придерживаться следующего алгоритма:

1. Исходя из величины планируемого потребления атласной ткани, определим момент времени (дату), когда уровень запасов атласной ткани достигнет гарантийного уровня запасов (в нашем случае точка В).

2. От указанного момента времени (даты) отнимаем время выполнения заказа (в нашем случае 30 дней).

Полученное число (дата) соответствует моменту времени первого заказа [3].

На рисунке 3.1 представлен график движения запасов атласной ткани за период январь-июнь в соответствии с планируемым потреблением атласной ткани и расчетными параметрами.

При этом принималось, что в нулевой момент времени уровень запасов атласной ткани на складе составлял максимальный желательный запас (22,3 м).

Следует подчеркнуть, что в системе с фиксированным интервалом времени между заказами размер заказа величина переменная и рассчитывается по формуле:

РЗ = МЖЗ – ТЗ + ОП, (3.3)

где МЖЗ – максимально желательный уровень запасов на складе (ед.);

ТЗ – текущий размер запасов на складе на момент осуществления заказа (ед.);

ОП – ожидаемое потребление товара на складе за время выполнения заказа (ед.).

Так, например, рассчитаем размер первого заказа атласной ткани (РЗ1):

РЗ1 = МЖЗ – ТЗ1 + ОП = 22,3 – 14,6 + 0,38 * 22 = 16,06 м.

Рисунок 3.1 – График движения запасов атласной ткани в системе с фиксированным интервалом времени между заказами

Рисунок составлен по: [3]

Анализ графика показывает, в апреле и в мае месяце образуется 30-ти дневной дефицит атласной ткани. Это обусловит значительные потери производства, связанные с простоем рабочих мест.

Данное обстоятельство вызвано неравномерностью потребления атласной ткани в течение года, а также тем, что в данной системе заказы осуществляются в строго зафиксированные моменты времени.

Наряду с этим, из-за непостоянства размера заказа, могут потребоваться не только различные модели автотранспорта, но виды транспорта. Так, например, из-за большой величины размера заказа (более 20-25 м), необходимо будет прибегать к использованию железнодорожного транспорта.

Таким образом, принимая во внимание низкую эффективность работы данной системы с запасами, отличающимися непостоянством потребления в течение установленного периода, применение системы с фиксированным интервалом времени между заказами для управления запасами атласной ткани в ООО «Промт» с организационно-экономической точки зрения нецелесообразно.

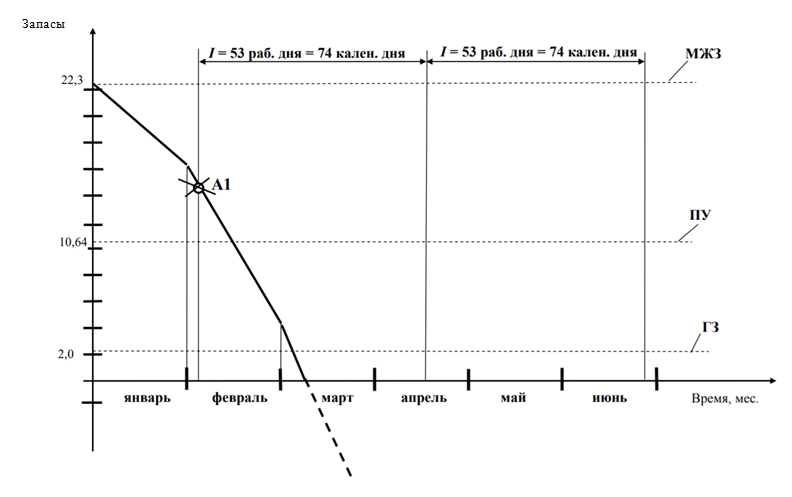

В системе «минимум-максимум» заказы осуществляются не через каждый фиксированный интервал времени, а лишь в том случае, если в данный фиксированный момент времени уровень запасов товара на складе равен или меньше порогового уровня запасов.

На рисунке 3.2 представлен график движения запасов в системе «минимум-максимум».

Рисунок 3.2 – График движения запасов атласной ткани в системе «минимум-максимум»

Рисунок составлен по: [3]

В отличие от графика движения запасов в системе с фиксированным интервалом времени между заказами (рисунок 3.1) в системе «минимум-максимум» заказ № 1 (точка А1) не делается, так как в этот фиксированный момент времени текущий уровень запасов превышает пороговый уровень (минимум).

Первый заказ будет сделан лишь во второй фиксированный момент времени. При этом за период с марта по май месяцы образуется более чем двухмесячный дефицит атласной ткани, что указывает на тот факт, что применение системы «минимум-максимум» крайне нецелесообразно для запасов, имеющих значительное потребление (спрос), а также отличающиеся значительными колебаниями потребления (спроса) в течение года или установленного периода времени (сезона) [3].

Таким образом, систему «минимум-максимум» целесообразно использовать для товаров, которые отличаются относительно небольшой величиной спроса (потребления).

В заключение главы можно сделать вывод, что в ООО «Промт» предлагается использовать систему управления запасами «минимум – максимум». Система «минимум – максимум» ориентируется на ситуацию, при которой расходы на учет запасов и затраты на оформление партии поставки настольно существенны, что они оказывается наравне и потерями от дефицита производственных запасов.

ЗАКЛЮЧЕНИЕ

По результатам проведенного исследования можно сделать следующие выводы:

В качестве причин образования запасов выступают следующие: несоответствие размера разового потребления размеру поставки; наличие разрыва во времени между поступлением материалов и их использованием; особенности климатических условий местности; уменьшение транспортных затрат; стоимость дефицита запасов. Логистика запасов предполагает организацию и управление запасами в складском хозяйстве, а также контроль складских расходов.

На предприятиях различных сфер экономики главной задачей выступает осуществление контроля за сырьем, а на других предприятиях – осуществление контроля за готовой продукцией. На предприятиях, которые осуществляют деятельность в области производства инвестиционных товаров, значительная доля организационных усилий сосредотачивается на осуществлении контроля за незавершенным производством.