Файл: Курсовая работа. Тема Оптимизация зонирования складских помещений. Задание на 2, 3 часть и заключение курсовой работы. Глава 2.docx

Добавлен: 18.03.2024

Просмотров: 403

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При определении требуемых складских зон необходимо использовать их классификацию по основным логистическим принципам. Рассмотрим, как это делается.

1. Классификация по назначению.

Поскольку товар в складской системе может иметь два состояния – либо в обработке, либо в ожидании обработки, складские зоны делятся по доминирующему назначению. Например, зоны обработки товаропотока – зона разгрузки, приемки, контроля и т. д. Зоны размещения товара – зона хранения брака, хранения конфликтного товара, зона экспедиции и т. д. Комбинированные зоны – зона хранения и отбора, таможенной обработки и т. д2.

2. Классификация по принципам совмещения и поглощения.

В зависимости от топологии складского здания, условий хранения и обработки товара, а также требований к товарообработке, складские зоны могут делиться по принципу совмещения и поглощения. Например, если разгрузка/приемка товара и отгрузка выполняются в разное время, рекомендуется назначать совмещенные погрузочно-разгрузочный фронт и зону приемки/отгрузки. При хранении товара, имеющего сильно различающиеся объемы хранения артикулов, целесообразно зону хранения делить на сектора по типам хранения (паллетное на фронтальных стеллажах, паллетное на гравитационных стеллажах, коробочное, штучное и т. п.).

3. Классификация по специальным требованиям к хранению, обработке, товарному соседству.

При наличии таких требований к хранению необходимо создать специальные зоны, обеспечивающие данные условия. Например, зоны, где поддерживается определенный температурно-влажностный режим (охлажденного хранения, глубокой заморозки и пр.), зоны, обеспечивающие ограничение доступа (зона хранения особо ценного товара, экспедиции особо ценного товара и пр.), и т. д.

4. Классификация по направлению движения товаропотоков.

Направление движения товаропотока через зоны в первую очередь зависит от назначения зоны и учитывается при размещении зон в плане. Например, зоны с прямоточной схемой движения – зона приемки, отгрузки, экспедиции и пр. Зоны с реверсивной схемой движения – совмещенная зона приемки/отгрузки, совмещенная зона экспедиции/временного размещения не принятого товара и пр. Зоны с верификационной схемой движения – зона контроля и пр. Пример перечня основных зон в составе складского комплекса представлен в таблице. После определения основных операционных зон и выполняемых в них операций нужно определить нагрузки на технологические зоны. Этот параметр потребуется для расчета потребностей в ресурсе и предварительного определения площадей зон обработки товаропотока.

Перечисленным требованиям наиболее полно удовлетворяет организация склада по принципу адресной системы хранения.

Адресная система – это автоматизированный процесс оптимизации размещения товара на складе с учетом характеристик склада (размеры, количество ячеек и т. д.) и товара (размер, тип, условия хранения), а также системное управление загрузкой/отгрузкой товара3.

При адресной системе работнику нужен минимум информации, и способ ее применения жестко регламентирован.

Существует два способа организации адресной системы хранения: динамическое и статическое хранение.

Динамическое хранение.

При такой организации хранения за каждым наименованием товара не закрепляется определенная область склада. Поступающие на склад грузы помещают на любое свободное место хранения.

Основные преимущества такого метода размещения в том, что он не требует трудозатрат на постоянное проведение ассортиментного анализа по оборачиваемости товара, что необходимо при закреплении за товаром конкретной номенклатуры определенных складских мест. Плюс этот метод позволяет максимально эффективно использовать площадь склада. К недостаткам же можно отнести сложность поиска товара на складе, особенно при большом количестве наименований. Точнее говоря, ведение комплектации полностью зависит от качества работы информационной системы, и при любом сбое отпуск товара становится просто невозможным. Естественно, это определяет и необходимость наличия квалифицированного персонала, и жесткую зависимость от конкретного кладовщика.

Наиболее подходящая область применения динамической системы – склады ответственного хранения. Ее можно также использовать для организации хранения товара в накопителях. Как правило, накопитель необходим на тех складах, на которых в ходе комплектации заказов заводские упаковки вскрываются и товар размещается в новой более мелкой упаковке4.

Статическое хранение.

Сущность метода сводится к тому, что на складе устанавливается большая маркерная доска, на которую наносятся все зоны склада, стеллажи и ячейки с указанием адреса каждого стеллажа. Когда производится процесс комплектации заказов, комплектовщик в листе отборки или в другом документе отмечает напротив каждой товарной позиции степень заполненности ячейки, из которой осуществляется выемка. После комплектации всего заказа или его части комплектовщик закрашивает маркером на карте размещения свободных мест соответствующие ячейки, указывая степень заполненности каждой. При этом нужно заранее определиться с перечнем цветов, которые будут обозначать ту или иную степень. Разумеется, тут возможна лишь приблизительная маркировка.

Недостатки данного метода очевидны: во первых, информация поступает с опозданием, во вторых, работникам приходится тратить время на заполнение листов комплектации и прорисовку карты размещения свободных мест хранения, наконец, при заполнении карты велика вероятность совершения ошибки, хотя в конечном итоге она ниже, чем без применения адресного метода, – говорит Сергей Малышев. – Наконец, есть возможность изображения лишь простой стеллажной системы, при использовании более сложных схем складирования придется выбирать другую систему визуализации. Тем не менее такая система может давать удовлетворительные результаты при простом и стабильном ассортименте5.

Как полагают специалисты, при минимальных финансовых затратах возможно поднять выработку любого склада в среднем на 10–15%, сократив при этом количество ошибок в комплектации, используя внедрение четко разработанной адресной системы хранения товаров. При этом, что немаловажно, численность работников менять не придется, а требования к их квалификации могут остаться прежними.

1.2 Методы анализа эффективности (целесообразности) зонирования

Залогом успешной работы складского хозяйства является рациональная организация системы хранения. Если фирма заинтересована в постоянном повышении уровня обслуживания клиентов, то оптимизация работы склада, а именно уменьшение трудозатрат на комплектацию и повышение качества комплектации заказов, будет одним из важнейших этапов в достижении этой цели.

Процессы товарообработки на складе могут проводиться по ручной, механизированной либо автоматизированной технологии.

Ручная технология.

Ее отличительная особенность – минимальное использование оборудования при обработке и хранении товара. В качестве подъемно-транспортного оборудования используются простейшие механизмы (ручные гидравлические тележки, платформенные тележки, ручные гидравлические штабелеры и т. п.). Из-за того, что такая техника практически не позволяет перемещать товар вертикально, он хранится напольно, в штабелях либо на низкоуровневых полочных стеллажах.

Механизированная технология.

Этот вариант отличается тем, что все операции по перемещению товара осуществляются с помощью самоходного подъемно-транспортного оборудования, имеющего электрический, дизельный, бензиновый или газовый двигатель. Управление подъемно-транспортным оборудованием осуществляется персональными операторами

, либо находящимися в кабине ПТО, либо идущими рядом. Высота складирования товара с использованием такого оборудования достигает 14 м. Хранение товара осуществляется преимущественно на стеллажных конструкциях6.

Автоматизированная технология.

Вариант автоматизированной технологии товарообработки предполагает минимальное использование персонала. В качестве подъемно-транспортного оборудования используются преимущественно автоматические краны-штабелеры и конвейерные системы. Управление механизмами реализовывается с помощью информационной системы. Хранение товара осуществляется только на стеллажных конструкциях7.

Также при выборе того или иного варианта основной технологии следует ориентироваться на показатели единовременных вложений (максимальные для автоматизированной технологии) и текущих затрат (максимальные для ручной технологии). После определения возможностей использования тех или иных технологий товарообработки можно переходить к расчету требуемых складских зон.

После определения состава и оснащения технологических зон нужно рассчитать (пока предварительно) требуемые площади зон обработки товаропотока и зон размещения товара.

Требуемые площади зон обработки товаропотока вычисляются по формуле8:

Sзоны = Sпоста х Nпостов, (1)

где Sпоста – площадь одного поста товарообработки, м2;

Nпостов – требуемое количество постов товарообработки, ед.

Sпоста = Sраб. места + Sпроходов + Sтовара, (2)

где Sраб. места – площадь стационарного рабочего места (при наличии такового), м2;

Sпроходов – площадь технологических проходов/проездов для обеспечения работы одного поста, м2;

Sтовара – площадь, занимаемая товаром, ожидающим обработки и обработанным, м2.

Формула для предварительного определения требуемых площадей зон хранения товара имеет несколько иной вид:

Sхран = Vхран /(Nярусов х k исп. пл), (3)

где Sхран – требуемая площадь зоны хранения, м2;

Vхран – требуемый объем единовременного хранения, выраженный в единицах хранения (паллет, лотков, коробов и пр.);

Nярусов – количество ярусов размещения единиц хранения (ярусов);

kисп. пл. – коэффициент использования площади зоны хранения, являющийся отношением площади, на которой размещен товар, к общей площади зоны с учетом технологических проездов. В первом приближении для паллетного хранения на фронтальных стеллажах kисп. пл. принимается в пределах от 0,31 до 0,36. Стоит отметить, что для предварительного определения требуемых площадей зон целесообразно, а в некоторых случаях необходимо делать схематичные прорисовки состава элемента (поста) зоны с указанием габаритных характеристик. Например, по предполагаемой технологии товарообработки каждый пост контроля должен иметь

9:

-

стационарный стол контроля 1,3 х 0,8 м; -

два места для размещения паллет с заказами, ожидающими контроля (площадь паллеты 1,2 х 0,8 м); -

два места для размещения паллет с проконтролированными заказами (площадь паллеты 1,2 х 0,8 м); -

технологические проходы шириной 0,6–1,2 м; -

технологический проезд шириной 2,5 м.

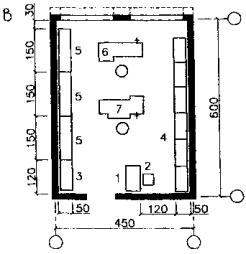

Рис. 1. Пример планировки складских помещений

а - инструментальная кладовая; б - склад готовой продукции; в - склад заготовок и материалов. 1 - стол рабочий; 2 - стул; 3 - стеллаж ячеечный; 4 - стеллаж универсальный; 5 -шкаф инструментальный; 6 - станок токарно-винторезный; 7 - станок отрезной; 8 - станок фрезерный универсальный; 9 - стенд сборочный; 10 - тумба для инструментов; 11 -верстак слесарный; 12 - станок вертикально-сверлильный; 13 - станок токарно-винторезный; 14 - станок плоско-шлифовальный; 15 - станок кругло-шлифовальный; 16 - станокточильный; 17 - подставка для настольного оборудования; 18 - подставка для разметочной плиты; 19 - электроталь.10

После разработки принципиальных вариантов компоновочных решений проводится их сравнительная оценка по основным логистическим показателям:

-

Емкость склада (запас емкости по отношению к планируемым объемам хранения). -

Пропускная способность склада при принятом графике работ (запас пропускной способности по отношению к планируемым объемам товарообработки). -

Максимально возможная пропускная способность склада (при круглосуточной работе семь дней в неделю). -

Единовременные вложения в реализацию проекта. -

Стоимость создания одного паллето-места.

По результатам сравнения делаются выводы о рациональности использования того или иного компоновочного решения, даются рекомендации по этапности реализации вариантов, определяется один или несколько базовых вариантов для детальной проработки.

При создании технологии обработки товаропотоков необходимо опираться на основные принципы организации внутрискладских бизнес-процессов:

-

Планомерность и ритмичность складских работ. -

Реализация эффективных схем товарообработки. -

Реализация эффективной системы хранения и учета товара. -

Эффективное использование персонала и техники. -

Оптимизация системы информационного обмена.