Файл: Курсовая работа по дисциплине Подвижной состав железных дорог.docx

Добавлен: 10.04.2024

Просмотров: 139

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

2.2. Обозначения и область применения габаритов

2.3. Определение горизонтальных поперечных размеров строительного очертания вагона

2.5. Определение размеров проектного очертания вагона

4.1. Вертикальные нагрузки, действующие на кузов и детали тележки

Статическая нагрузка на любую деталь вагона определяется по формуле:

4.1.2. Вертикальная динамическая нагрузка

4.1.3 Суммарная вертикальная нагрузка

У вагонной оси (рис.4) имеются две шейки 1, предподступичные 2 и подступичные 3 части, а также средняя часть 4 оси.

Для снижения концентрации напряжений в местах изменения диаметров оси делают плавные переходы – галтели, выполненные определённым радиусом. Оси для роликовых подшипников по концам шеек имеют нарезанную часть для навинчивания корончатой гайки. Кроме того, на каждом торце таких осей имеется паз с двумя отверстиями, в которых выполнена нарезка. Паз даёт возможность поставить стопорную планку, которая крепится двумя болтами. В вагонных осях с креплением подшипников качения при помощи шайбы в торцах осей делаются отверстия с нарезкой. Такое крепление может быть выполнено в двух вариантах: при помощи трёх или четырёх болтов. В центре торцов всех типов вагонных осей сделаны отверстия для установки и закрепления оси и сформированной колёсной пары при обработке на станках. Шейки вагонных осей выполняют цилиндрической формы для размещения на них подшипников. Предподступичные части оси – это переходные зоны от шеек к подступичным частям. На предподступичных частях размещаются задние уплотнения буксовых узлов: лабиринтные кольца при буксовых узлах с подшипниками качения. Средняя часть оси имеет конический переход от подступичных частей.

Вагонные колёса при качении по рельсам испытывают сложные виды нагружения: контактные и ударные нагрузки, трение от соприкосновения с рельсами и тормозными колодками.

Цельнокатаное колесо (рис. 5) имеет обод 1, диск 2 и ступицу 3. На расстоянии 70мм от внутренней базовой грани поверхности обода находится так называемый круг катания, по которому измеряют прокат, диаметр колеса и толщину обода.

Стандартный профиль колеса (рис. 5) имеет гребень, коническую поверхность 1:10, 1:3,5 и фаску 6мм×45°. Гребень колеса направляет движение и предохраняет колёсную пару от схода с рельсов.

Конусность 1:10 обеспечивает центрирование колёсной пары при движении её на прямом участке пути, предотвращая образование

неравномерного проката по ширине обода, и улучшает прохождение кривых участков пути.

неравномерного проката по ширине обода, и улучшает прохождение кривых участков пути. Рисунок 5

Вместе с этим конусность 1:10 создаёт условия для извилистого движения колёсной пары, что неблагоприятно сказывается на плавности хода вагона. Конусность 1:3,5 и фаска 6×45° приподнимают наружную грань колеса над головкой рельса, что улучшает прохождение стрелочных переводов, особенно при наличии проката и других дефектов поверхности катания колёс.

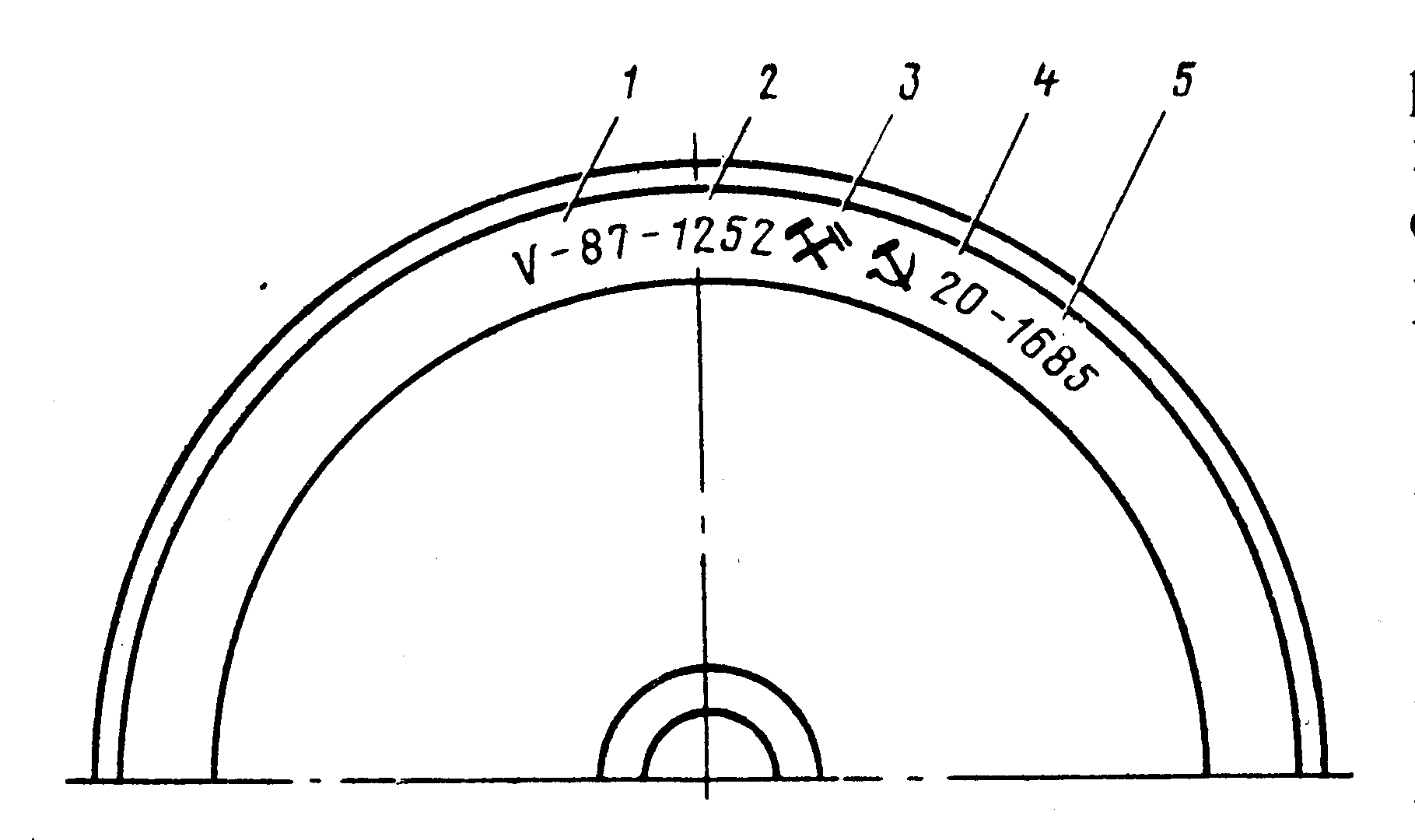

В процессе изготовления колёс на наружной грани обода в горячем состоянии наносят клейма (рис. 6).

Рисунок 6.

1 – дата изготовления; 2 – номер плавки; 3 – приёмочное клеймо МПС; 4 – номер завода – изготовителя; 5 – номер колеса.

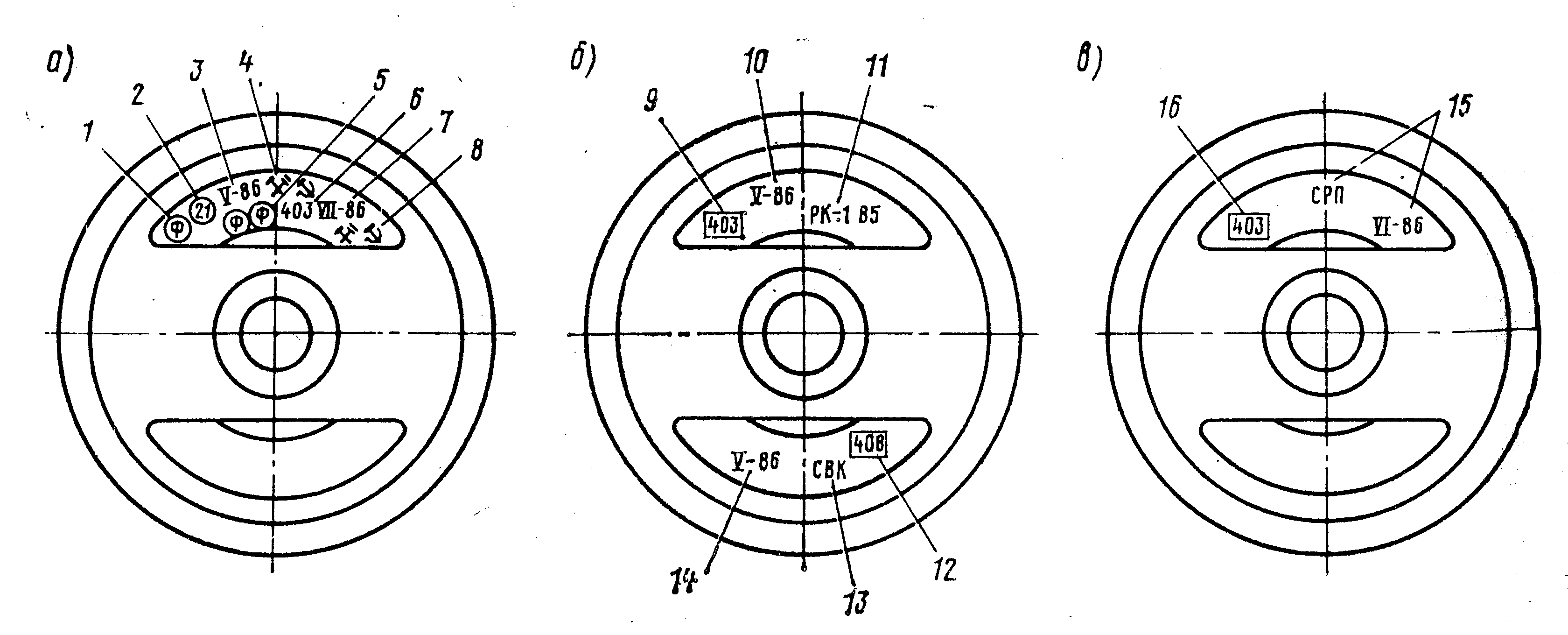

Знаки и клейма, наносимые на торцы осей колёсных пар с роликовыми подшипниками (рис.7):

Рисунок 7

1 – знак формирования; 2,6,9,16 – номера заводов; 3 – дата; 4,8 – приёмочные клейма; 5 – знак опробования; 7 – опробование на сдвиг; 10 – освидетельствования; 11 – РК установка привода; 12 – № пункта; 13 – СВК; 14 – дата ревизии; 15 – СРП и дата.

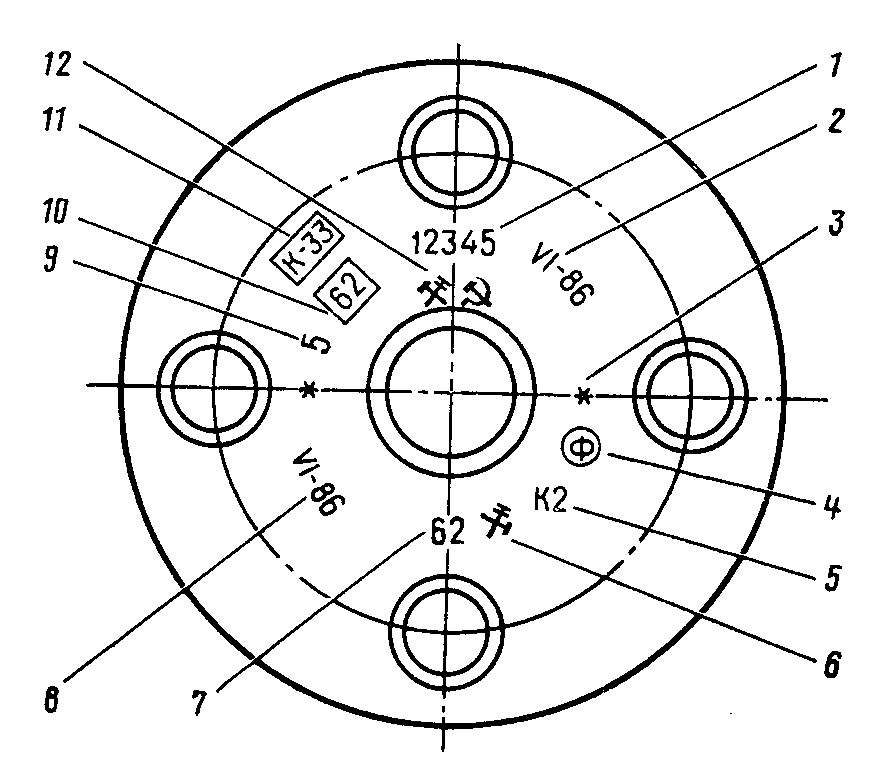

Р

исунок 8

исунок 8Знаки и клейма, наносимые на торцы осей колёсных пар с шейками для крепления подшипников шайбой (рис. 8):

1 – номер оси; 2 – дата изготовления; 4 – формирование; 5 – клеймо ОТК; 6 – клейма МПС; 7 – № завода; 8 – формирование; 9 – № завода изготовителя оси; 10 – № завода перенесшего маркировку; 11 – клеймо ОТК; 12 – клеймо МПС о годности оси.

-

Буксовые узлы

Буксовые узлы относятся к ходовым частям вагона. Они обеспечивают передачу силы тяжести брутто от вагона на шейки осей и одновременно являются ёмкостью для размещения смазки и смазочных устройств. Буксовые узлы соединяют колёсные пары с рамой тележки, предохраняют шейки от загрязнения и повреждения, а также ограничивают продольные и поперечные перемещения колёсной пары относительно тележки. Буксовый узел неподрессорен и жёстко воспринимает динамические нагрузки от рельсового пути, возникающие при движении вагона.

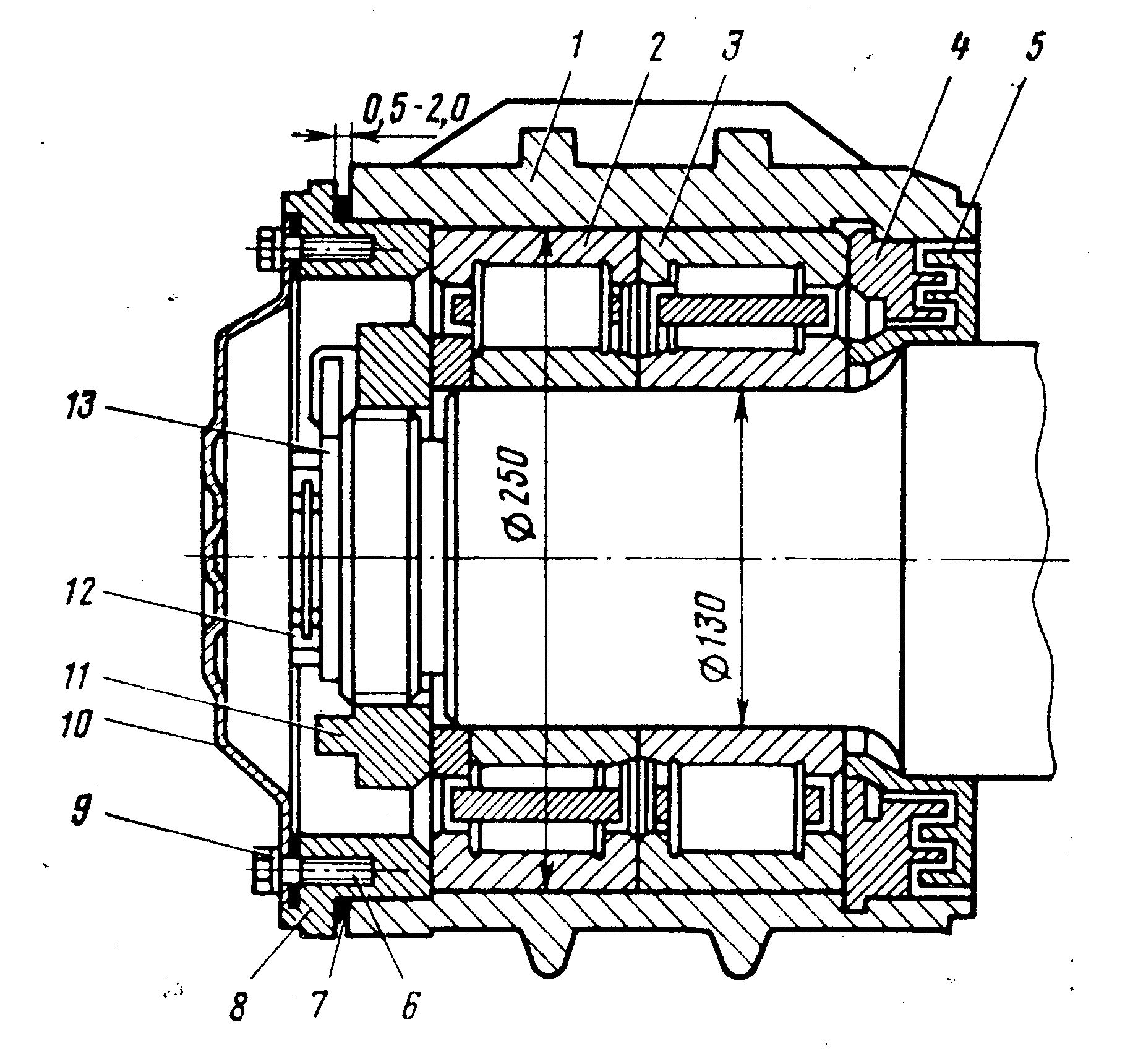

Б

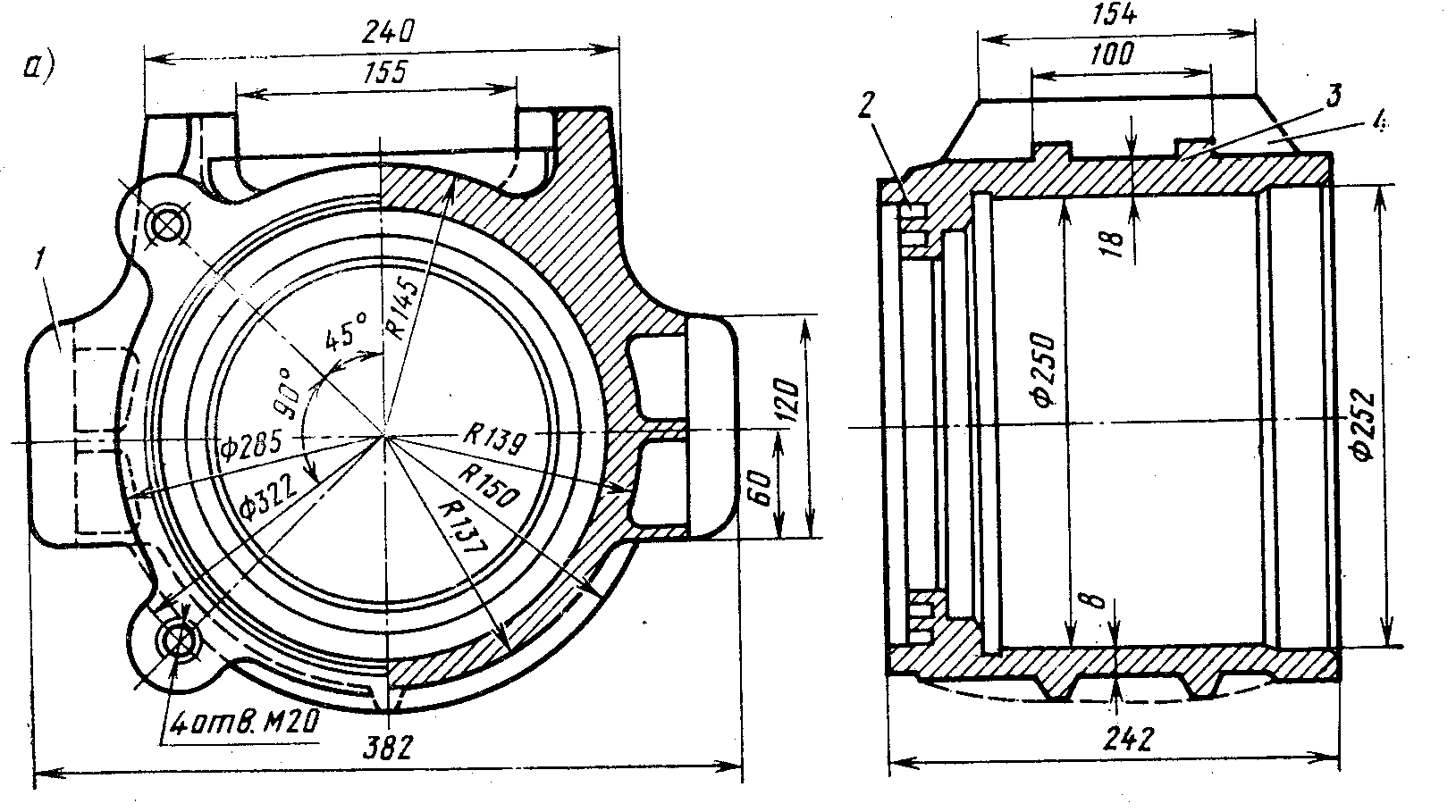

уксовый узел с роликовыми подшипниками (рис. 9) имеет корпус 1, в котором размещены два подшипника – передний 2 и задний 3 с цилиндрическими роликами. Корпус закрыт со стороны колеса лабиринтными уплотнениями 4 и 5, впереди крепительной 8 и смотровой 10 крышками с болтами 6 и шайбами 9.

уксовый узел с роликовыми подшипниками (рис. 9) имеет корпус 1, в котором размещены два подшипника – передний 2 и задний 3 с цилиндрическими роликами. Корпус закрыт со стороны колеса лабиринтными уплотнениями 4 и 5, впереди крепительной 8 и смотровой 10 крышками с болтами 6 и шайбами 9.Подшипники закреплены с торца корончатой гайкой 11, болтами 12 и стопорной планкой 13.

Между корпусом и крепительной крышкой установлено уплотнительное кольцо 7.

Рисунок 9

Корпус может быть изготовлен с опорными кронштейнами и сплошной лабиринтной частью либо с пазами для челюстей и с впрессованной лабиринтной частью (рис. 10):

Рисунок 10

П

о бокам в корпусе сделаны приливы 1 и пазы для соединения с боковой рамой тележки. В задней части корпуса растачиваются кольцевые лабиринтные канавки 2. Для равномерного распределения нагрузки между роликами вдоль образующей на потолке буксы сделаны рёбра 3 жёсткости, а для опоры рамы тележки – рёбра 4.

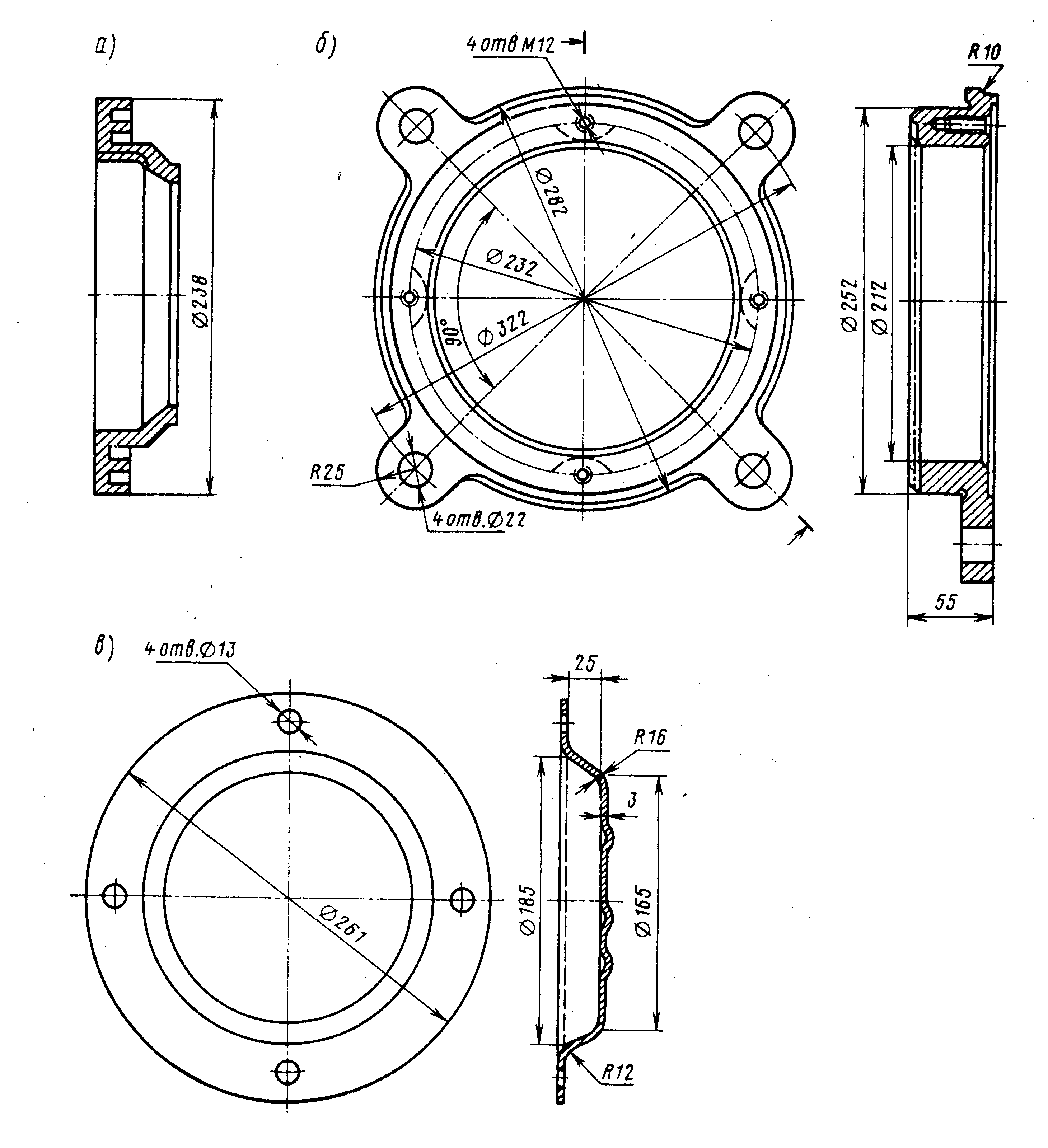

о бокам в корпусе сделаны приливы 1 и пазы для соединения с боковой рамой тележки. В задней части корпуса растачиваются кольцевые лабиринтные канавки 2. Для равномерного распределения нагрузки между роликами вдоль образующей на потолке буксы сделаны рёбра 3 жёсткости, а для опоры рамы тележки – рёбра 4.Лабиринтное кольцо (рис. 10 и 11а) и лабиринтная часть корпуса буксы препятствуют вытеканию смазки из буксы и попаданию в неё механических примесей. Кроме этого, кольцо фиксирует положение корпуса буксы на шейки оси.

Рисунок 11 (а,б,в)

К

К

репительная крышка (рис. 11б) уплотняет и фиксирует наружные кольца подшипников в буксе. Смотровая крышка (рис. 11в), необходима для промежуточной ревизии буксового узла и обточки колёсных пар без демонтажа букс. Детали торцового крепления подшипников служат для предотвращения сдвига внутренних колец в осевом направлении. К ним относятся: корончатые торцовые гайки, стопорные планки, специальные шайбы и болты для крепления планок и шайб.

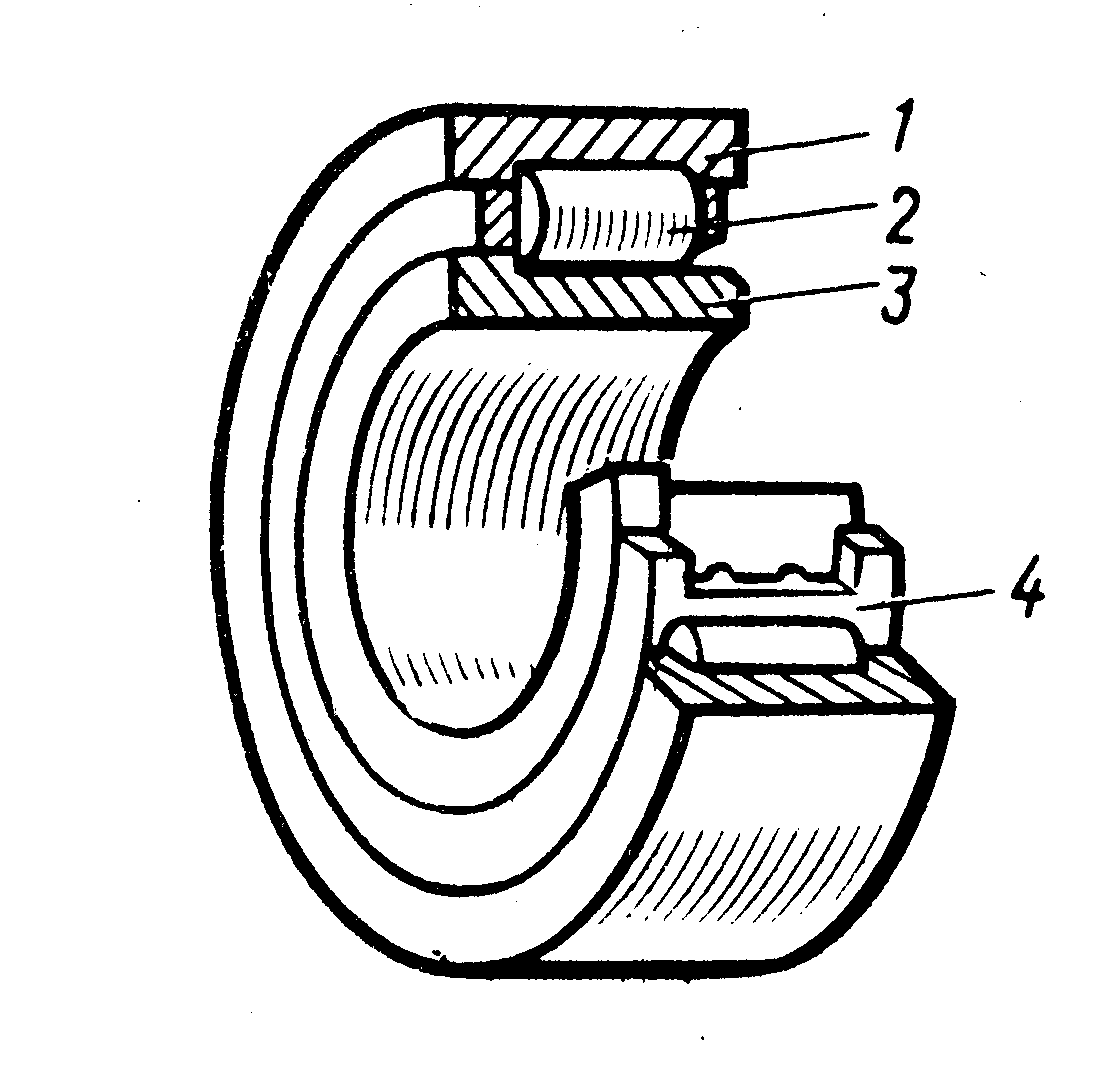

Кроме перечисленных деталей, в буксовом узле используются уплотнительные прокладки, кольца, пружинные шайбы, бирки и др. Внутри корпуса буксы обычно размещаются два подшипника качения (рис. 12). Это радиальные подшипники с цилиндрическими роликами. Подшипники выполнены разъёмными: наружное кольцо 1, сепаратор 4, ролики 2 образуют отдельный блок, который свободно снимается и н

адевается на внутреннее кольцо 3. Рисунок 12

адевается на внутреннее кольцо 3. Рисунок 12Надёжность работы буксовых узлов определяется не только совершенством их конструкции, но и качеством смазывания подшипников. Для роликовых подшипников применяется консистентная литиевая смазка ЛЗ-ЦНИИ. Основное её назначение – это обеспечение противоизносных, противокоррозионных и противозадирных явлений в процессе работы подшипников. В основном эти функции смазка выполняет, но при попадании в буксу воды до 5% её качества снижаются, что отражается на работоспособности подшипников. Поэтому проводят работы по созданию смазок, которые обладают более стабильными свойствами.

-

Рессорное подвешивание

Рессорное подвешивание вагонов снижает динамические воздействия пути на вагон и вагона на путь. Оно состоит из упругих элементов, возвращающих устройств и гасителей колебаний. Упругие элементы смягчают (амортизируют) толчки и удары от пути движущемуся вагону в вертикальной плоскости, а совместно с возвращающим устройством – в горизонтальной плоскости. Гасители колебаний служат для гашения колебаний обрессоренных масс вагона с тем

, чтобы уменьшить амплитуду колебаний. У неподвижно стоящего вагона упругие элементы испытывают только воздействие статической нагрузки, получая прогиб, который называется статическим.

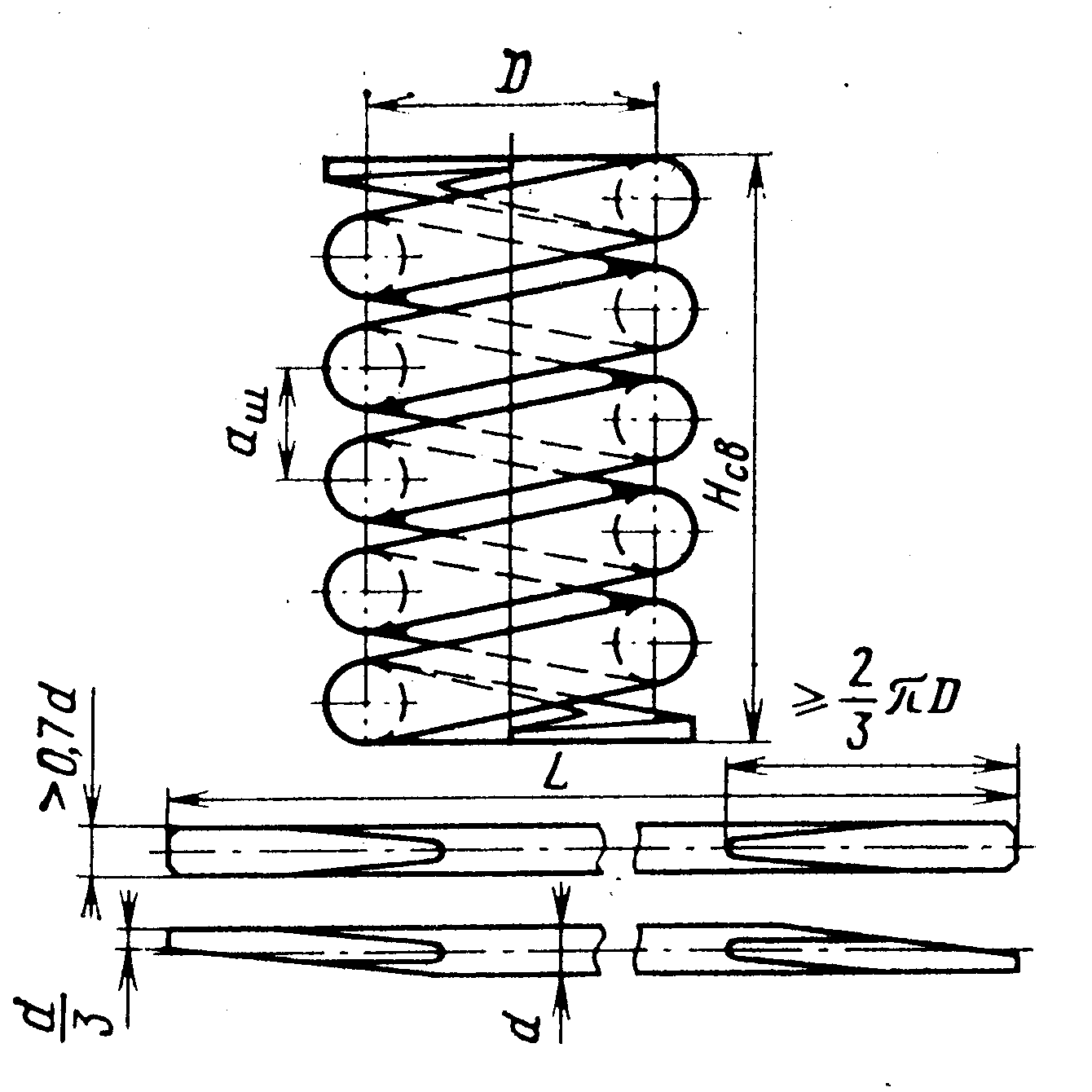

Упругие элементы вагона обычно расположены между колёсными парами и кузовом. В рессорном подвешивании вагонов большое распространение получили витые цилиндрические пружины (рис. 13).

Рисунок 13

П

ружины изготавливают в соответствии с ГОСТ 14959-79. Опорные поверхности пружин делают плоскими и перпендикулярными к оси. Для этого концы заготовки пружины оттягиваются на 2/3 длины окружности витка. В результате этого достигается плавный переход от круглого к прямоугольному сечению. Высота оттянутого конца пружины должна быть не более 1/3 диаметра прутка, а ширина – не менее 0,7 диаметра прутка.

ружины изготавливают в соответствии с ГОСТ 14959-79. Опорные поверхности пружин делают плоскими и перпендикулярными к оси. Для этого концы заготовки пружины оттягиваются на 2/3 длины окружности витка. В результате этого достигается плавный переход от круглого к прямоугольному сечению. Высота оттянутого конца пружины должна быть не более 1/3 диаметра прутка, а ширина – не менее 0,7 диаметра прутка.

Рисунок 14

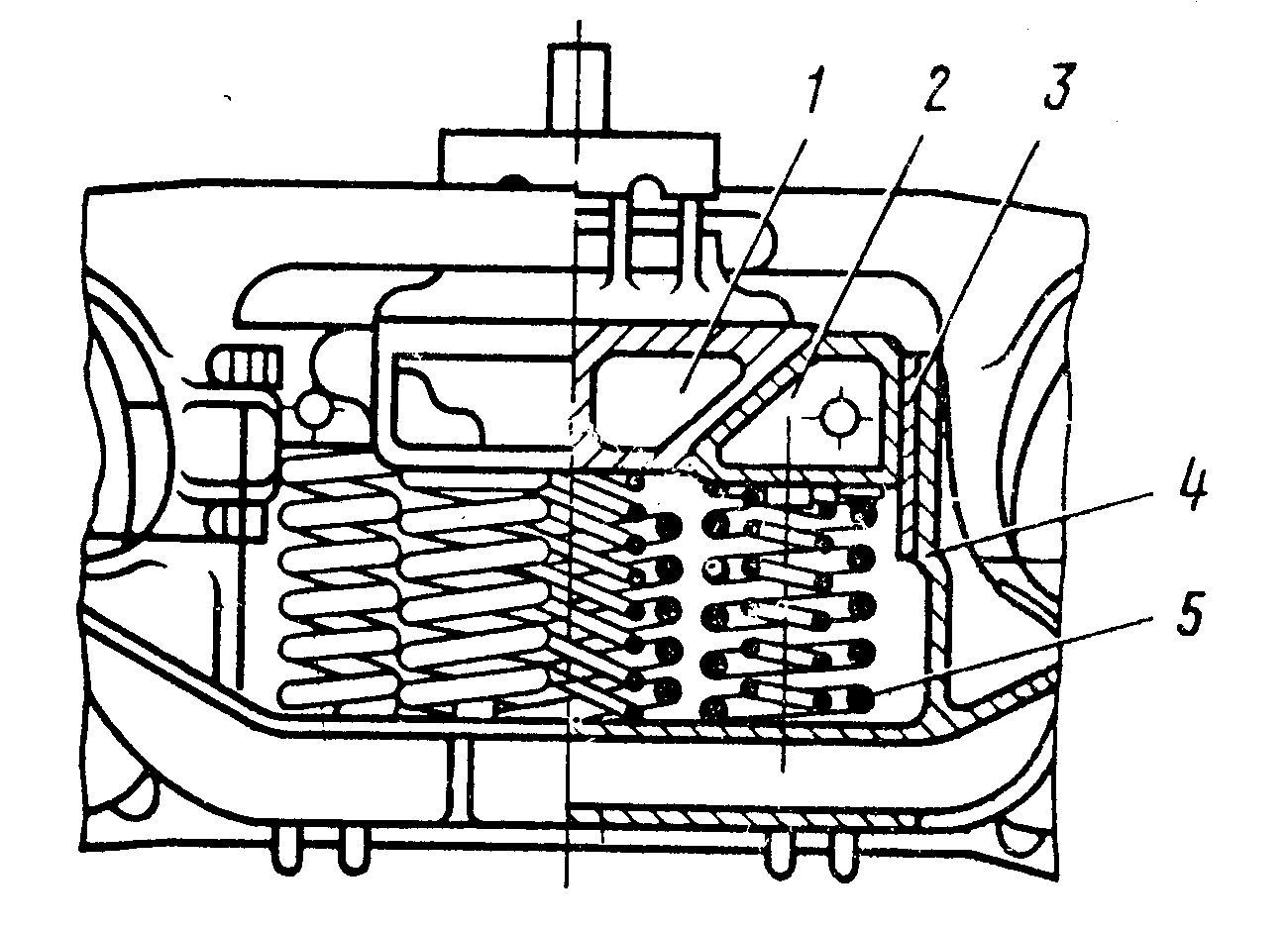

В тележках грузовых

вагонов применяются фрикционные гасители колебаний. Фрикционный гаситель колебаний (рис. 14) имеет два фрикционных клина 2, размещённых между наклонными поверхностями надрессорной балки 1 и фрикционными планками 3, укреплёнными на колонках 4 боковой рамы тележки. Клинья опираются на двухрядные цилиндрические пружины 5.

вагонов применяются фрикционные гасители колебаний. Фрикционный гаситель колебаний (рис. 14) имеет два фрикционных клина 2, размещённых между наклонными поверхностями надрессорной балки 1 и фрикционными планками 3, укреплёнными на колонках 4 боковой рамы тележки. Клинья опираются на двухрядные цилиндрические пружины 5.

Рисунок 15

Н

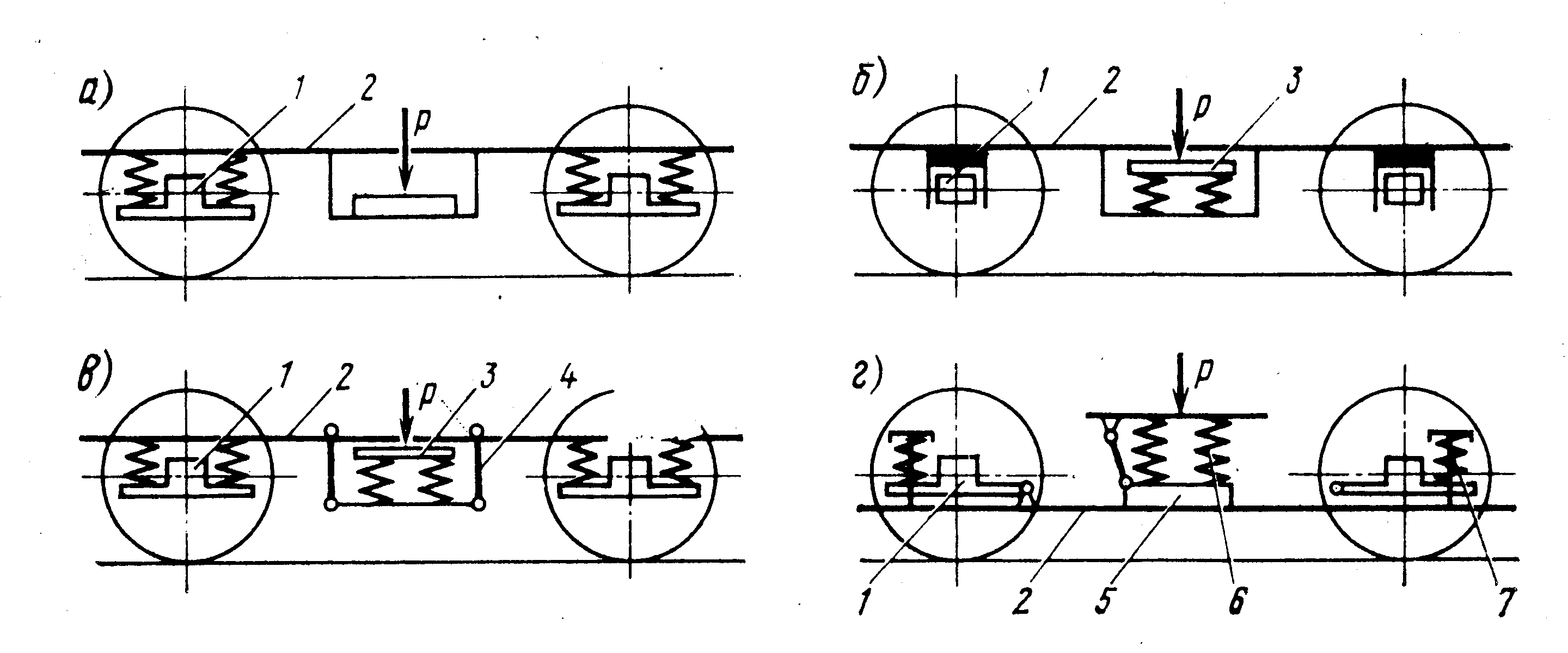

аиболее распространённое рессорное подвешивание вагонов одинарное (одноступенчатое) и двойное (двухступенчатое). Одноступенчатое подвешивание характерно тем, что упругие элементы в нём размещены либо между буксой 1 и рамой 2 тележки (рис. 15а), либо между рамой 2 и надрессорной балкой 3 (рис.15б).

аиболее распространённое рессорное подвешивание вагонов одинарное (одноступенчатое) и двойное (двухступенчатое). Одноступенчатое подвешивание характерно тем, что упругие элементы в нём размещены либо между буксой 1 и рамой 2 тележки (рис. 15а), либо между рамой 2 и надрессорной балкой 3 (рис.15б).Такое подвешивание применяется в тележках грузовых вагонов. Двухступенчатое подвешивание широко распространено в тележках пассажирских вагонов. Оно характерно тем, что упругие элементы установлены между буксой 1 и рамой 2 (буксовое подвешивание), а также между рамой 2 и надрессорной балкой 3 (центральное подвешивание).

Центральное подвешивание может быть люлечным и безлюлечным. В люлечном подвешивании кузов опирается на надрессорную балку, а балка через комплекты упругих элементов – на люльку 4, шарнирно связанную с рамой 2 тележки при помощи подвесок. Рама в свою очередь соединена с буксами 1 посредством буксовой ступени рессорного подвешивания. В безлюлечном подвешивании кузов опирается на комплекты упругих элементов 6, которые установлены на шкворневые балки 5, а балки – на продольные части рамы 2. Рама связана с корпусами букс 1 с помощью пружин 7 и резиновых пакетов.