ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.04.2024

Просмотров: 46

Скачиваний: 0

СОДЕРЖАНИЕ

1.1 Выбор и описание грузоподъёмной машины

1.3 Формулирование требований к автоматизированному электроприводу и системе автоматизации

2.1 Расчёт нагрузок и построение механической характеристики и нагрузочной диаграммы механизма

2.2 Предварительный выбор электродвигателя по мощности

2.3 Выбор номинальной скорости двигателя и типоразмера двигателя

2.4 Построение нагрузочной диаграммы электропривода

2.5 Проверка двигателя по нагреву и перегрузочной способности

3.1 Определение возможных вариантов и обоснование выбора типа комплектного преобразователя

3.2 выбор элементов силовой цепи

3.3 Выбор датчиков регулируемых координат электропривода

4 ОПРЕДЕЛЕНИЕ СТРУКТУРЫ И ПАРАМЕТРОВ УПРАВЛЯЮЩЕГО УСТРОЙСТВА

5 РАСЧЕТ ДИНАМИЧЕСКИХ И СТАТИЧЕСКИХ ХАРАКТЕРИСТИК ЭЛЕКТРОПРИВОДА

5.1 РАСЧЕТ статических характеристик электропривода

5.2 Построение механической характеристики при динамическом торможении

6. Расчет статических и динамических характеристик разомкнутой системы.

1.3 Формулирование требований к автоматизированному электроприводу и системе автоматизации

При выборе структуры электропривода следует учитывать особенности технологического процесса, требования надежности, гибкости в управлении, удобства наладки. К электроприводам механизмов подъема мостовых кранов, которые в большинстве случаев управляются оператором, предъявляются жесткие требования к

простоте их эксплуатации и надежности при обеспечении необходимого диапазона регулирования скорости. Диапазон регулирования при подъеме и опускании номинального груза определяется минимальной скоростью при посадке грузов. Величина этого диапазона зависит от технологического процесса и номинальной грузоподъемности крана. Так, для кранов грузоподъемностью более 20 тонн среднего режима работы диапазон регулирования D≥20:1, при этом при подъёме и опускании пустого крюка скорость должна быть в 1,5-2 раза больше, чем скорость при подъёме номинального груза.

Потребность автоматизации крановых механизмов и систем представляется актуальной задачей, обусловленной существенным усложнением производственных процессов и их автоматизацией.

Кран с ручным управлениемnво многих ситуациях не соответствует требованиям гарантии заданной скорости и позиционирования при перемещении штучных грузов.

Кроме того, не обеспечивается функционирование крана с автоматической производственной системой управления (АСУ).

Управляемый оператором кран стал слабым звеном в производственной цепочке. Итак, главные предпосылки, диктующие разработку, внедрение автоматических и автоматизированных крановых систем:

1. Подъемный кран стал не просто машиной для перемещения грузов, но неотъемлемой частью производственного процесса, тесно интегрированной в технологический процесс.

2. Перемещение грузов должно выполняться по определенному временному алгоритму, в необходимой последовательности и позиционироваться с требуемой точностью, ритмично обеспечивающих выполнение технологической операции.

3. Задание на перемещение груза осуществляется непосредственно АСУ производством.

4. Необходимость обратной связи от крана, какой груз перемещен, с какого места и куда.

5. Обеспечение функционирования, исключающее нахождение людей в опасной зоне работы.

6. Целесообразность совмещения операций перемещения и взвешивания, что позволит сократить производственный цикл

7. Исключение влияния человеческого фактора.

Основные требования к системе электропривода мостового крана можно сформулировать так:

На первых положениях контроллера подъема двигатель должен развивать такой пусковой момент, чтобы исключалась возможность спуска номинального груза при напряжении питающей сети 90% номинального и в то же время желательная минимальная скорость составляла при наименьшей нагрузке не более 30% номинального значения.

При перемещении рукоятки командоконтроллера в направлении снижения скорости последняя не должна повышаться даже кратковременно. Это в первую очередь относится к переключению с первого положения в нулевое, когда запаздывание механического торможения не должно приводить к повышению малой скорости спуска.

Система электрического торможения должна иметь необходимый запас, обеспечивающий надежное замедление груза, равного 125% номинального, при напряжении питающей сети 90% номинального.

Движение груза должно происходить только в направлении, устанавливаемом командоаппаратом, даже при неисправностях в схеме. В последнем случае груз может оставаться неподвижным.

2. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

2.1 Расчёт нагрузок и построение механической характеристики и нагрузочной диаграммы механизма

Технологические параметры механизма:

-номинальная скорость подъёма 1,33 м/с;

-максимальная высота подъёма 50 м;

-продолжительность включения 25%.

Технологический процесс представляет собой цикл, состоящий из: подъёма крюка, опускания груза, загрузки, подъёма груза на высоту, опускания груза, разгрузки.

Статическая мощность при подъёме груза:

Где, mк – масса крюковой подвески, кг

mном – номинальная масса груза, кг

υном – номинальная скорость подъёма (опускания) груза, м/c

ηnном–номинальный КПД кинематической схемы, равный произведению её отдельных элементов

g –ускорение силы тяжести, м/c2

Статическая мощность при опускании груза:

Статическая мощность при подъёме крюка:

Где,

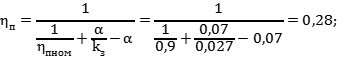

Где, α - коэффициент, принимаемый равным 0,07;

kз – коэффициент загрузки;

Статическая мощность при опускании крюка:

Рассчитаем теперь время выполнения технологических операций:

Время подъема груза:

Время подъема крюка:

Время работы:

Рассчитаем время цикла:

Где, ПВ – продолжительность включения, %

Поскольку

Суммарное время пауз:

Примем

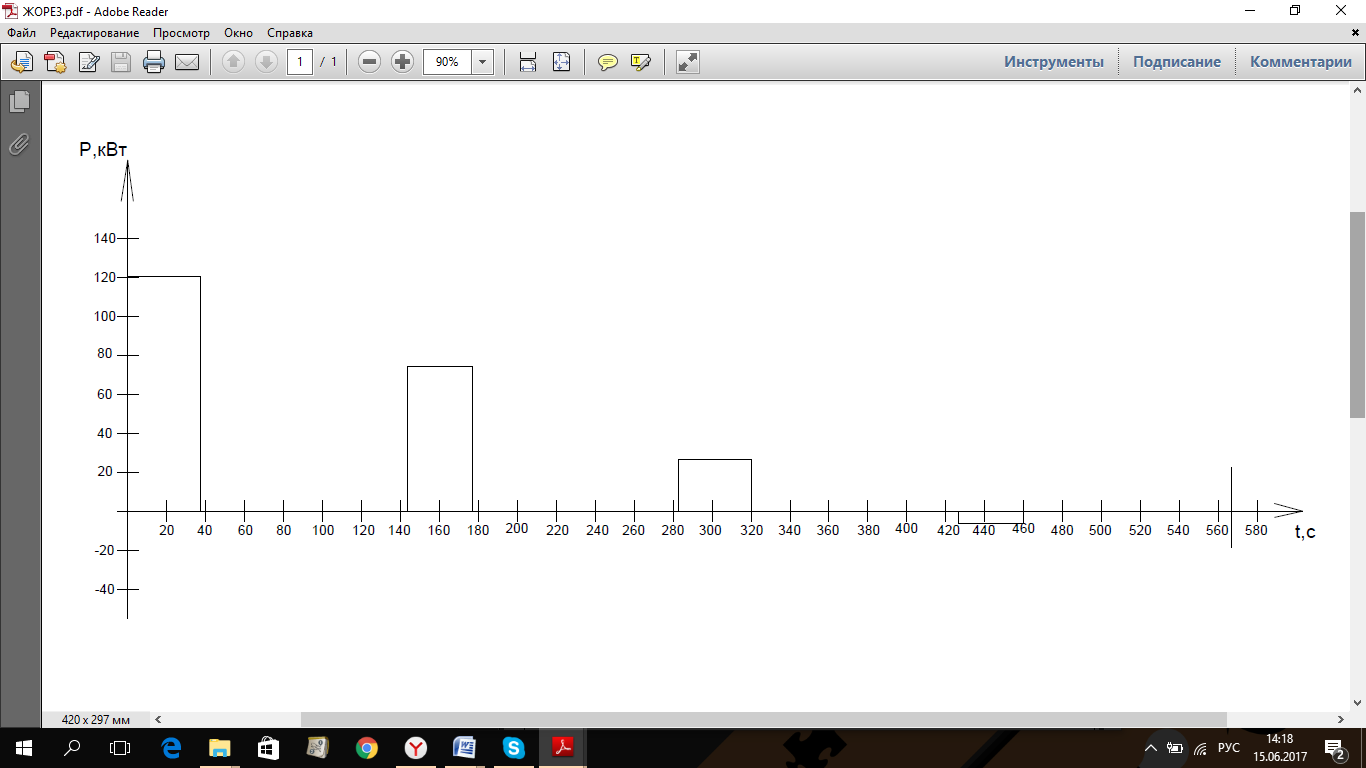

Рисунок 2.1. - Нагрузочная диаграмма механизма

10>

2.2 Предварительный выбор электродвигателя по мощности

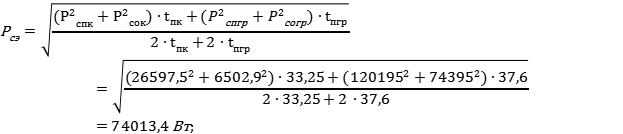

Определяем эквивалентную мощность. Статическая эквивалентная мощность за рабочий период:

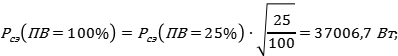

Пересчитаем эту мощность на ПВ=100%:

2.3 Выбор номинальной скорости двигателя и типоразмера двигателя

Где, Кзап = 1,4 коэффициент запаса

Из формулы найдем

В соответствии с принятым Рраcч выбираем двигатель так, чтобы Рн ≥ Рраcч. Выбираем двигатель.

Таблица 2.1

Параметры выбранного двигателя

| Номинальная мощность, Рн | 55 кВт |

| Номинальное напряжение, Uн | 380В |

| Номинальное скольжение, Sн | 0,5% |

| Номинальный КПД, | 90,5% |

| Номинальный коэффициент мощности, | 0,81; |

| Кратность максимального момента, Mmax / Mном | 2 |

| Кратность пускового момента, Mпуск / Mном | 1 |

| Кратность пускового тока, Iпуск/Iном | 5 |

Рассчитаем параметры электродвигателя: Сопротивление фазы, Ом

где I1н - номинальный фазный ток статора,

2.4 Построение нагрузочной диаграммы электропривода

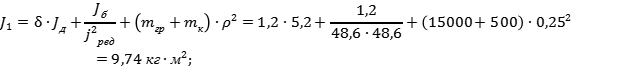

Нагрузочная диаграмма электропривода используется для предварительной проверки двигателя по нагреву и перегрузочной способности. Сначала определим суммарный момент инерции электропривода в случае подъёма крюка (J2) и груза (J1).

Линейное ускорение принимаем:

Номинальная скорость двигателя:

Радиус приведения:

Допустимое угловое ускорение (замедление):

Момент инерции барабана задан:

Момент инерции электропривода при подъёме груза:

Где, ???? = 1,2 – коэффициент, учитывающий момент инерции вращающихся частей механизма

Момент инерции электропривода при подъёме крюка:

Время разгона при подъёме и опускании крюка:

Время разгона при подъёме и опускании груза:

Динамический момент электропривода Mдин определим, принимая линейный закон изменения скорости.

Динамический момент электропривода Mдин:

На каждом интервале нагрузочной диаграммы момент двигателя будем рассчитывать по следующей формуле: