Файл: Контрольная работа дисциплина (модуль) Метрология, стандартизация и сертификация.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 28.04.2024

Просмотров: 53

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

(ДГТУ)

Факультет «__Автоматика, мехатроника и управление_______________________»

наименование факультета

Кафедра «Гилравлика, гидропневмоавтоматика и тепловые процессы »

наименование кафедры

КОНТРОЛЬНАЯ РАБОТА

Дисциплина (модуль) _______«Метрология, стандартизация и сертификация» _________

наименование учебной дисциплины (модуля)

____________________________________________________________________________________________________________»

Направление подготовки/специальность __________________________________________

код наименование направления

_____________________________________________________________________________

Направленность (профиль) _____________________________________________________

Номер зачетной книжки ________ Номер варианта _68__ Группа __УЗИ 41_________

Обучающийся _______________________ _____________________________

подпись, дата И.О. Фамилия

Контрольную работу проверил _____________________ _________________

подпись, дата должность, И.О. Фамилия

Ростов-на-Дону

2023 г

Содержание

Задача 1 3

Задача 2 13

Задача 3 24

Задача 4 28

Перечень использованных информационных ресурсов 30

Задача 1

Обосновать выбор, описать метрологические характеристики и приемы применения средств измерений линейных размеров для заданных: номинального значения и допусков отверстия и вала.

Сформировать условное обозначение, определить вид и систему образования посадки, построить схему посадки отверстия и вала и рассчитать основные характеристики посадки, предельно допустимые размеры и допуски сопрягаемых деталей.

Исходные данные для измерений.

-

номинальный размер – 500 мм; -

номер квалитета отверстия – 9; -

номер квалитета вала – 9; -

основное отклонение отверстия – ;

; -

основное отклонение вала – .

.

Решение.

1. По заданию поля допуска: отверстие –

; вал –

; вал –

.

Отверстие – охватывающий размер. Вал – охватываемый размер.

Определим величины допусков вала и отверстия и допускаемую погрешность по ГОСТ 8.051-81.

Интервал свыше 400 до 500 мм. Для отверстия – квалитет 9. Допуск

Для вала – квалитет 9. Допуск

Предельно допустимая погрешность СИ заданного размера для отверстия и вала

Выбираем средства измерения в соответствии с РД 50-98-86.

Для отверстия выбираем нутромер индикаторный с ценой деления отсчетного устройства 0,01 мм.

Данные нутромеры изготавливают по ГОСТ 868-82. Схема нутромера представлена на рисунке 1.

Рисунок 1 – Нутромер:

1 – индикатор; 2 – ручка; 3 – неподвижный измерительный стержень;

4 – центрирующий мостик; 5 – подвижный измерительный стержень

Условия измерения. Используемое перемещение стержня – 0,1 мм. Средства установки – концевые меры длины 3 класса с боковиками или микрометры. Шероховатость поверхности

. Температурный режим для диапазона 120…500 мм – 3°C. Предельная погрешность измерения для диапазона свыше 250 до 500 мм составляет 20 мкм, что меньше

. Температурный режим для диапазона 120…500 мм – 3°C. Предельная погрешность измерения для диапазона свыше 250 до 500 мм составляет 20 мкм, что меньше  .

.Перед началом работы нутромер нужно выставить «на ноль». Для этого в случае установки по концевым мерам длины (КМД) (рис. 2) необходимо:

-

взять нутромер за теплоизоляционную ручку и ввести измерительный стержень между боковиками или в установочное кольцо;

Рисунок 2 – Установка по концевым мерам 1, закрепленным в державке 3 с боковиками 2

-

наблюдая за главной стрелкой измерительной головки, перемещать нутромер между боковиками попеременными движениями: то покачивая его от себя – на себя, то поворачивая его вправо – влево вокруг оси трубки, стараясь при этом установить ось измерительных стержней (ось измерения) в положение, совпадающее с наименьшим расстоянием между измерительными поверхностями боковиков. Это положение покажет стрелка измерительной головки нутромера, когда дойдет до самого дальнего (при ее движении по часовой стрелке) деления и повернет обратно. Для обоих видов движений (покачивая и поворачивая) это должен быть один и тот же штрих круговой шкалы головки; -

запомнить число деления и направление от этого штриха до нулевого штриха и вынуть нутромер из боковиков; -

ободком циферблата повернуть шкалу или стрелку в замеченном направлении на требуемое число делений, отсчитывая это число по неподвижной стрелке или по шкале; -

поставить нутромер заново между боковиками (или в кольцо) и снова найти его правильное положение в них, но теперь стрелка должна доходить при движениях нутромера до нулевого штриха круговой шкалы. Если этого не происходит, то значит допущена ошибка при запоминании числа делений или при выполнении поворота шкалы или стрелки на величину последнего смещения. Затем нутромер еще установить между боковиками (или в кольцо), найти снова его правильное положение и по перемещению стрелки до нулевого штриха шкалы проверить правильность установки нутромера на «0».

Настройка нутромера по микрометру.

В первую очередь проверяется точность микрометра с помощью концевой меры. Если погрешность находится в допустимых пределах, то действовать необходимо по следующему плану:

-

подбирается сменный стержень и устанавливается на измерительную штангу нутромера; -

на микрометре так же выставляется размер измерительного стержня, после чего зажимается стопорный винт; -

нутромер фиксируется в тисках через деревянную втулку на стебле, этим обеспечивается его неподвижность; -

стержень нутромера помещается между измерительными губками микрометра; -

отклонившаяся стрелка совмещается с отметкой «ноль» на циферблате вращением головки индикатора.

Для измерения диаметра отверстия детали необходимо:

-

ввести нутромер в отверстие измеряемой детали, для чего нутромер взять правой рукой за термоизоляционную ручку измерительной головки вверх, шкалой к себе, а левой рукой придерживать измеряемую деталь, располагая ось ее отверстия в вертикальном положении; -

наклонить нутромер на себя, и, нажимая центрирующим мостиком и подвижным измерительным стержнем на ближнюю к себе часть поверхности отверстия, ввести нутромер в отверстие на небольшую глубину, а затем выпрямить его так, чтобы регулируемый стержень уперся в противоположную часть отверстия; -

продвинуть нутромер в глубь отверстия до расположения оси измерения (общей оси измерительных стержней); -

в этом сечении поставить нутромер в правильное положение, т.е. покачивать его в вертикальной плоскости от себя – на себя, стараясь заметить самое дальнее деление круговой шкалы, до которого стрелка доходит при ее движении по часовой стрелке. Заметить штрих шкалы, до которого стрелка доходит при покачивании, отсчитать число и знак отклонения этого штриха от «0».снять показание нутромера, для этого число делений отклонения штриха надо умножить на цену деления шкалы измерительной головки, отсчитать результат с выявленным знаком от номинального размера блока КМД.

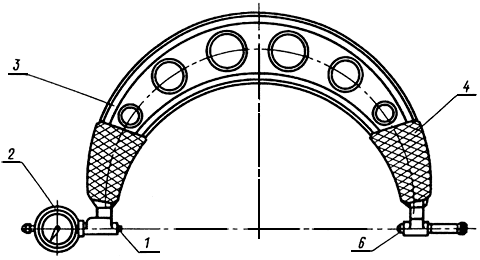

Для вала выбираем скобы индикаторные (СИ) с ценой деления 0,01 мм. Данные скобы изготавливают по ГОСТ 11098-75. Схема скоб представлена на рисунке 3.

Рисунок 3 – Скобы индикаторные (СИ), оснащенные измерительными головками:

1 – пятка подвижная; 2 – отсчетное устройство; 3 – корпус;

4 – теплоизоляционная накладка; 5 – упор; 6 – пятка переставная

Условия измерения. Скобы при работе находятся в стойке или обеспечивается надежная изоляция от тепла рук оператора. Вид контакта – любой. Используемое перемещение стержня – 3 мм. Температурный режим для диапазона 200…500 мм – 5°C. Предельная погрешность измерения для диапазона свыше 400 до 500 мм составляет 25 мкм, что меньше

.

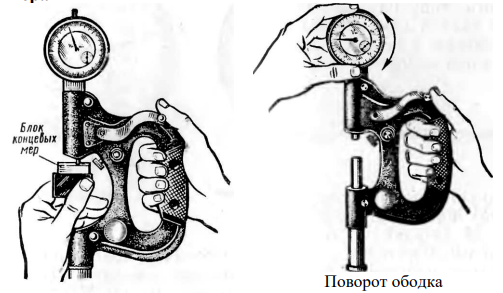

.Индикаторную скобу настраивают по блоку плоскопараллельных концевых мер требуемого размера (ПКМД), который набирают в соответствии с номинальным размером (рис. 4).

Рисунок 4 – Установка блока концевых мер и поворот ободка

Для этого необходимо снять предохранительный колпачок, отпустить стопорный винт и установить блок между подвижной и переставной пятками. Передвигая переставную пятку довести до соприкосновения измерительные поверхности пяток с блоком концевых мер, при этом большая стрелка индикатора должна сделать примерно один оборот. Это положение переставной пятки зафиксировать стопорным винтом и закрыть её предохранительным колпачком. Повернуть ободок индикатора до совмещения нулевого деления циферблата со стрелкой. Начать 2...3 раза на арретир, чтобы убедиться в правильности нулевой установки и вынуть блок концевых мер.

Для измерения диаметра детали необходимо, пользуясь арретиром, поместить деталь между пятками, слегка прижимая её к переставной, пятке. При измерении скоба должна находиться вертикально, желательно в стойке, или должна быть обеспечена изоляция от тепла рук оператора. Затем нужно совместить диаметральную плоскость детали с линией измерения прибора, фиксируя упор в этом положении. Произвести отсчет. Действительный размер будет равен сумме размера концевых мер и показаний по шкале индикатора. Отклонения по часовой стрелке – положительные, против – отрицательные.

Проведем классификацию видов измерений в соответствии с рисунком 5.

Рисунок 5 – Классификация измерений

В обоих случаях измерения:

-

технические, так как измерения проводятся с помощью рабочих средств измерений; -

абсолютные, так как измерение проводятся в единицах длины, а не в относительных; -

статические, так как измеряемая величина остается постоянной во времени; -

контактные, так как средство измерений контактирует с измеряемым объектом; -

прямые, так как измерение отклонения от выставленного размера или значение размера считывается непосредственно с отсчетного объекта; -

однократные, так как измерения проводятся один раз; -

необходимые, так как измерение дает одно значение измеряемой величины; -

неравноточные, так как используются разные приборы для оценки диаметров вала и отверстия.

В обоих случаях используется метод сравнения с мерой, а именно дифференциальный метод, так как диаметр отверстия или вала сравнивается с выставленным размером на нутромере или скобе, и выдается отклонение размера.

2. Рассчитываем посадку

Номинальный размер вала и отверстия

Поля допуска рассчитаны в пункте 1.

Определим величину и знаки основных и предельных отклонений размеров вала и отверстия по ГОСТ 25346-2013 (ISO 286-1:2010).

Интервал свыше 450 до 500 мм. Обозначение основного отклонения отверстия –

. Нижнее предельное отклонение отверстия

. Нижнее предельное отклонение отверстия

Верхнее предельное отклонение отверстия

Аналогично для вала. Обозначение основного отклонения вала –

. Нижнее предельное отклонение вала при квалитете свыше

. Нижнее предельное отклонение вала при квалитете свыше

Верхнее предельное отклонение вала: