Файл: Контрольная работа по дисциплине Специальные методы соединения материалов Технология и оборудование сварки взрывом. Область применения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.10.2024

Просмотров: 18

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РФ

Федеральное государственное бюджетное образовательное

учреждение высшего образования

Саратовский государственный технический университет

имени Гагарина Ю.А.

Кафедра «Сварка и металлургия»

КОНТРОЛЬНАЯ РАБОТА

По дисциплине:

Специальные методы соединения материалов

«Технология и оборудование сварки взрывом. Область применения»

(тема)

Выполнил:

Студент б-МНСТипу-41 ИММТ

Проверил:

к.т.н. Куц Л. Е.

Саратов

Содержание

Содержание 2

Общие сведения 3

Способы и технологии 5

Преимущества и недостатки 13

Техника безопасности 15

Особенности 16

Контроль качества швов 17

Подготовка к работе 18

Возможные трудности 21

Список литературы 22

Общие сведения

Сварка взрывом относится к разновидности сварки под давлением. Воздействие осуществляется ударной волной, образующейся в результате инициирования взрывчатых веществ.

Технология обработки при помощи взрывной сварки не полностью изучена, но уже активно применяется в промышленных масштабах для:

-

укрепления сцепления металлических поверхностей сложной конструкции; -

изготовления монолитных многоуровневых изделий; -

производства полых заготовок цилиндрической формы; -

надежной фиксации стыков труб; -

создания биметаллических заготовок.

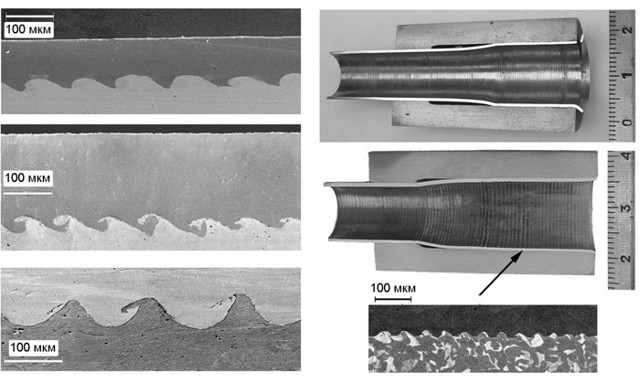

Рисунок 1 – Результат сварки взрывом в разрезе.

Наиболее перспективна сварка взрывом для плакирования плоских изделий, особенно при большой толщине основного слоя. В частности, освоено плакирование листов толщиной 70-100 мм, площадью 10-20 м2 для сосудов давления ответственного назначения.

Освоено производство плакирования изделий со сложной криволинейной поверхностью. Плакировано взрывом и эксплуатируется свыше 150 рабочих колес радиально-осевых турбин на крупнейших гидроэлектростанциях. Номенклатура и объемы производства биметалла постоянно растут, что объясняется эффективностью его применения.

С помощью различных модификаций сварки взрывом освоены следующие соединения: трубопроводов, проводов контактной сети железных дорог, алюминиевых оболочек кабелей связи, шинопроводов, труб с трубными решетками теплообменников, рельсовых соединителей, сталеалюминевых анодных штырей электролизеров алюминия,

ремонт крупногабаритных оболочечных конструкций, отвод к действующим газопроводам под давлением без стравливания и прекращения транспортировки газа и др.

Способы и технологии

Специфика сварки взрывом достаточно проста в применении, а полученное соединение считается одним из наиболее прочных. Для качественного сплавления существуют два отличных друг от друга способа сварки: по стыку и по разнородности.

Первый, наиболее распространенный способ сварки взрывом — это создание биметаллических заготовок из листовых материалов. Процесс выглядит следующим образом:

-

На опорный фундамент помещается заготовка, которая в процессе будет неподвижной и основной. -

По всей длине листа размещается взрывчатое вещество, после чего монтируется детонатор. -

Верхний (плакирующий) лист по плану должен смещаться после взрыва, поэтому его укладывают под углом 3-10° градусов к поверхности основного листа. -

Взрыв за доли секунды перемещает верхний лист к основному. В результате воздействия сильной ударной волны практически мгновенно образуется прочное соединение.

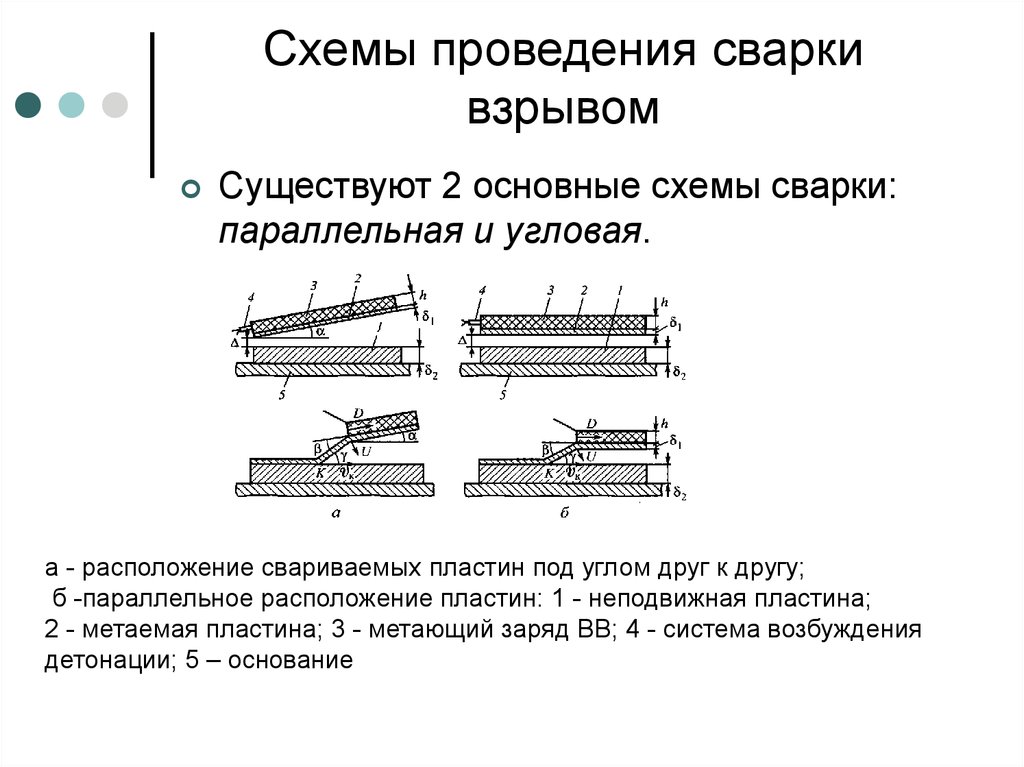

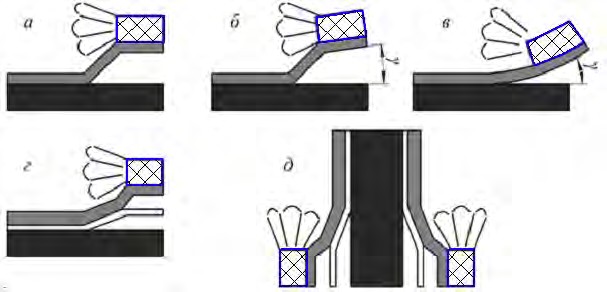

Рисунок 2 – Основные схемы сварки. Параллельная и угловая.

Второй способ взрывной сварки применяется для плавления труб по стыку. Вот как происходит процесс обработки:

-

В большинстве случаев сплавляют полые трубы. Для предотвращения деформации внутри каждой трубы помещают металлический сердечник. -

По всему стыку располагают взрывчатое вещество, а потом и детонатор. -

За доли секунды после взрыва поверхности сплавляются.

В любом из способов необходимо точно рассчитать количество и разновидность взрывчатки. В противном случае велик риск деформации или повреждения свариваемых поверхностей.

Рисунок 3 - Способ взрывной сварки применимый для плавления труб по стыку.

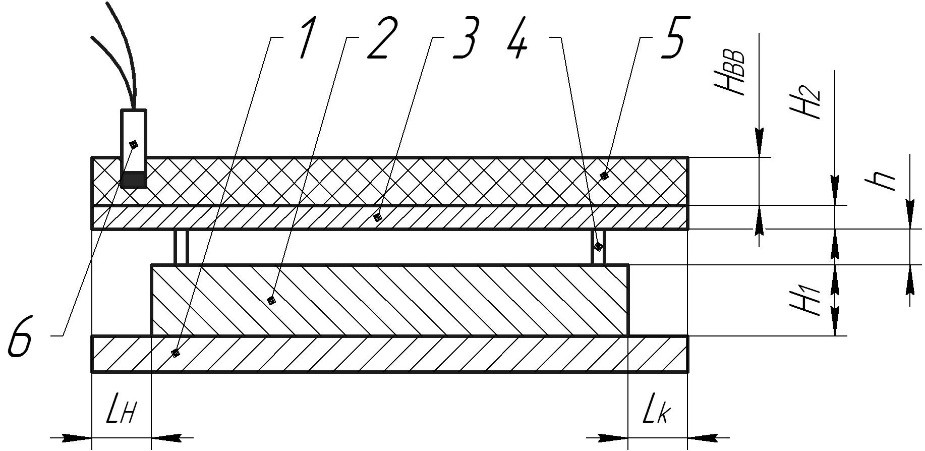

Основная (базовая) схема сварки плоских изделий представлена на рисунке 4.

На основании 1 (земляной грунт, дерево, металл и т. п.) расположено одно из свариваемых изделий (в простейшем случае пластина 2), над которой параллельно с определенным зазором h на технологических опорах 4 расположено второе изделие 3. На внешней поверхности изделия 3 находится заряд взрывчатого вещества 5 заданной высоты Hвв и площадью, как правило, равной площади изделия 3. В одном из концов заряда находится детонатор 6.

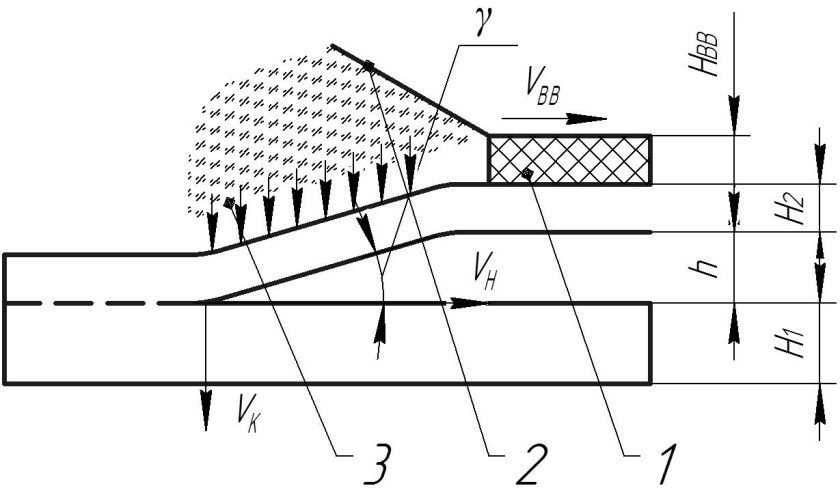

При инициировании заряда по нему распространяется фронт детонационной волны (рис. 5).

Рисунок 4 — Принципиальная схема сварки взрывом плоских изделий: 1 – основание; 2 – неподвижная пластина; 3 – подвижная пластина; 4 – технологические опоры; 5 – заряд взрывчатого вещества; 6 – детонатор; H1, H2, h – соответственно высоты неподвижной, подвижной пластин и толщины заряда; h – зазор между пластинами; Lн Lк – соответственно – величины начального и конечного нависания верхней пластины над нижней; Нвв – высота заряда взрывчатого вещества

Рисунок 5 — Схема установившегося процесса сварки взрывом: 1 – фронт детонационной волны; 2 – фронт разлета продуктов взрыва ВВ; 3 – фронт волны разрежения; Vвв – скорость детонации ВВ; VК – нормальная составляющая скорости соударения контактирующих поверхностей; VН – скорость движения вершины динамического угла встречи контактирующих поверхностей в направлении сварки (Vн = Vвв)

Технологические параметры сварки взрывом разделяются на три группы: установочные, кинематические и параметры заряда ВВ.

К установочным параметрам относятся параметры, определяющие исходное взаимное расположение свариваемых пластин: расстояние между пластинами, зазоры, размеры краевых нависаний (рис. 5).

Кинематические параметры определяют конфигурацию соударения свариваемых пластин: скорость соударения контактирующих поверхностей Vн ; скорость движения вершины динамического угла Vк ; угол соударения γ (рис. 5).

Параметры заряда ВВ определяют характер, кинетику разгона метаемого элемента и количество энергии, вводимой в систему соударяющихся пластин. Важнейшим параметром является скорость детонации заряда ВВ.

Скорость детонационной волны Vвв для существующих взрывчатых материалов составляет 2000-8000 м/сек. В результате действия высокого давления расширяющихся продуктов взрыва метаемая пластина приобретает импульс, под действием которого объемы метаемой пластины последовательно вовлекаются в ускоренное движение к поверхности неподвижной пластины. При установившемся процессе метаемая пластина на некоторой длине дважды перегибается, ее наклонный участок со скоростью Vк = Vвв движется за фронтом детонационной волны, а участок перед ее фронтом с непродетонированной частью заряда занимает исходное положение.

В окрестностях точки соударения развиваются высокие давления, на порядок превосходящие пределы прочности материалов. Деформация метаемой пластины в зоне соударения определяется углом соударения и скоростью точки контакта VK, которые связаны с исходными параметрами соударения и позволяют изменять режим сварки. В определенном диапазоне изменения этих параметров внутри точки контакта возникает стационарный поток массы соединяемых материалов в виде кумулятивной струи или облака дисперсных частиц. При этом производится самоочищение свариваемых поверхностей, а за точкой контакта создаются условия для их сближения под действием высоких давлений соударения и совместного пластического течения. Длительность процесса составляет 10-6–10-5 сек.

Перед сваркой соединяемые поверхности должны быть зачищены до металлического блеска или протравлены и обезжирены.

Исходные материалы не должны иметь внутренних дефектов (включений, пор, трещин), в противном случае возможно разрушение. Прогиб исходных заготовок не должен превышать 5-10 мм на погонный метр. Несоблюдение этого требования приводит к недопустимому колебанию сварочного зазора и, как следствие, к нестабильности свойств биметаллических заготовок по площади, вплоть до отсутствия прочности или появления непроваров.

Многослойные композиционные изделия получают одним или двумя симметрично расположенными зарядами (рис. 6 г, д).

Рисунок 6 — Технологические схемы изготовления сваркой взрывом плоских биметаллических и многослойных изделий: а – плоскопараллельная; б, в – угловые с постоянным и переменным углом; г, д – плоскопараллельные многослойные с одним и двумя зарядами.

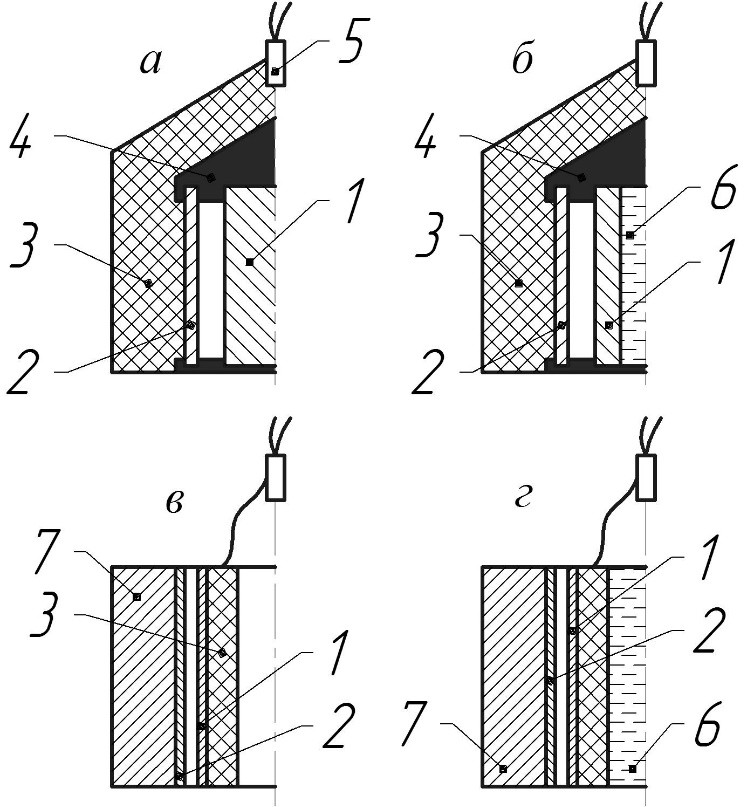

Сварка взрывом коаксиальных биметаллических и многослойных заготовок предусматривает использование наружного, либо внутреннего зарядов (рис. 7). Сварка взрывом с использованием наружного заряда более предпочтительна из-за своей простоты и меньшей остаточной деформации получаемой заготовки. В этом случае внутренний объем трубных заготовок заполняется водой (рис. 7 б, г). Характерной особенностью рассматриваемых схем является применение направляющего металлического конуса 4. Заряд, обычно порошкообразного вида, формируется в картонном контейнере в вертикальном положении, в верхней части которого строго симметрично устанавливается детонатор 5.

Значительно более сложны в практическом использовании схемы изготовления полых коаксиальных заготовок с внутренним расположением заряда. Плакирование внутренних поверхностей обычно осуществляют в случаях, когда внутренняя труба значительно толще наружной. Основные проблемы в этих случаях сводятся к необходимости создания вокруг наружной поверхности внешней трубы массивной разборной опоры многоразового использования 7 и нестабильности работы заряда ВВ в опоре, а следовательно, нестабильности свойств соединений вдоль оси заготовки.

Рисунок 7 — Технологические схемы изготовления коаксиальных заготовок: а – сплошного сечения; б–г – полых; 1, 2 – свариваемые элементы; 3 – заряд ВВ; 4 – направляющий конус; 5 – детонатор; 6 – вода; 7 – разъемная опора

Основным отличительным признаком схем конструкционной сварки взрывом является применение локализованных и ограниченных по площади относительно всей конструкции зарядов ВВ. Сварка выполняется на готовой конструкции, а получаемое изделие не требует дальнейших переделов.

Соединение листовых заготовок встык выполняют плоским накладным зарядом, укладываемым на отбортованную кромку одного из листов (рис. 8 а). На противоположной кромке обеспечивают требуемый угол соударения. Сварку осуществляют на металлической подложке.

Освоена технология покрытия (рис. 8 б) отдельных участков криволинейных поверхностей ответственных конструкций. Таким образом, были покрыты участки лопастей гидротурбин кавитационно- стойкими сталями. С целью предупреждения возможных деформаций и появления трещин заготовку лопасти гидротурбин при сварке располагали на подушке из металлической дроби.