ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.10.2024

Просмотров: 59

Скачиваний: 0

СОДЕРЖАНИЕ

1. Впуск - четырёхтактный двигатель

2. Сжатие - четырёхтактный двигатель

3. Сгорание и расширение (рабочий ход поршня) - четырёхтактный двигатель

4. Выпуск - четырёхтактный двигатель

7. Принцип работы газовой турбины.

8. Особенности рабочего процесса двигателей тяжелого топлива

9. Что такое "качественное" и "количественное" регулирование двс?

10. Кривошипно-шатунный механимзм

11. Механизм газораспределения поршневого двс.

12. Редукторы поршевых авиационных двс

13. Измерители крутящего момента

14. Системы охлаждения поршневых двс

15. Топливная система питания двс.

16. Топливная система питания дизельного двигателя.

1. Непосредственный впрыск в дизельных двигателях

2. Раздельная камера сгорания в дизельных двигателях

17. Система турбонаддува авиационного поршневого двигателя

18. Назначение и состав маслосистемы поршневого двс.

25)Высотная характеристика авиационного поршневого двс.

26)Как обеспечивается высотность авиационного поршневого двс?

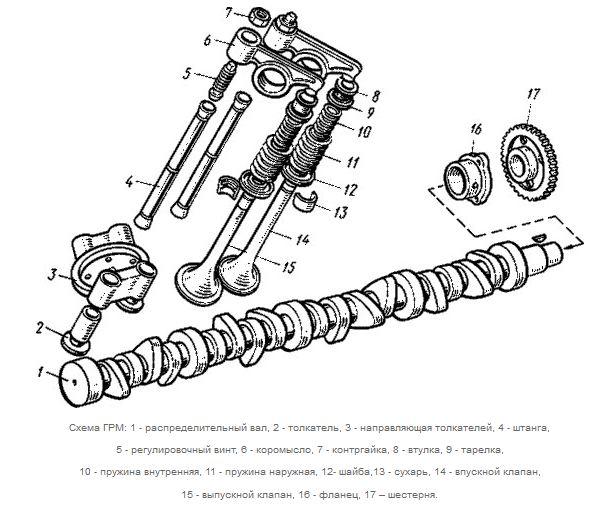

11. Механизм газораспределения поршневого двс.

Газораспределительный механизм (ГРМ) предназначен для впрыска топлива и выпуска отработанных газов в двигателях внутреннего сгорания.

Устройство ГРМ

В верхней части блока цилиндров находится ГБЦ (головка блока цилиндров) с расположенными на ней распределительным валом, клапанами, толкателями или коромыслами. Шкив привода распредвала вынесен за пределы головки блока цилиндров. Ремень ГРМ или цепь одевается на шкив распредвала и приводится в действие шестерней коленчатого вала.

Распредвал представляет собой ось с проточенными на ней кулачками. Кулачки расположены по валу так, что в процессе вращения, соприкасаясь с толкателями клапанов, нажимают на них точно в соответствии с рабочими тактами двигателя.

Клапан

нажимается коромыслом (ранние версии

двигателей) или толкателем.

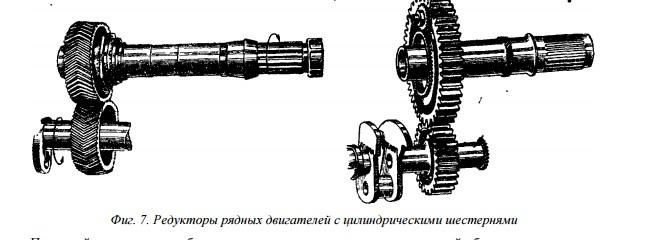

12. Редукторы поршевых авиационных двс

Редуктор. Современные авиадвигатели для получения высоких мощностей развивают большое число оборотов (2500-3000 об/мин и выше). Воздушный винт наиболее полно использует полученную энергию при сравнительно небольших оборотах (порядка 1600-1800 об/мин). Поэтому передача на винт от коленчатого вала осуществляется через редуктор.

Редуктор уменьшает число оборотов винта по отношению к числу оборотов коленчатого вала, что позволяет снизить потери энергии на винте.

У рядных двигателей редуктор обычно состоит из малой шестерни, расположенной на коленчатом валу, и большой шестерни, находящейся на вале редуктора. На носок вала редуктора устанавливается воздушный винт.

При такой схеме за один оборот коленчатого вала винт сделает неполный оборот, так как связанная с ним большая шестерня редуктора имеет большее число зубьев (больший диаметр), чем шестерня, связанная с коленчатым валом.

13. Измерители крутящего момента

Наиболее простой и надёжный тип измерителей крутящего момента это гидродинамический. Когда одна шестерня планетарного редуктора сообщается через цилиндр с поршнем, с корпусом редуктора. Т.е. нагружается крутящим моментом, крутящий момент передаётся на корпус (это колесо неподвижное, одно из колес планетарного редуктора). Передается на корпус, и величина момента передаваемого на корпус будет зависеть от крутящего момента. Это величина усилия, давления, которое создаётся под поршнем этого звена соединительного. Эта полость под поршнем, измеряемого крутящий момент, сообщается с монометром, который градуируется в кг/м. Момент создаёт давление в этой полости и идёт на указатели.

============= ВНИЗУ ИНФА ДОПОЛНИТЕЛЬНАЯ==========

Измерение крутящего момента на валу. Один из распространенных методов измерения деформации вала является использование тензометрического моста . В этом случае на вал наклеиваются тензометры сопротивления под углом 45° к оси вращения, электрически соединенные по мостовой схеме. Применение этой схемы увеличивает чувствительность, улучшает линейность получаемой характеристики, значительно уменьшает влияние температуры на величину выходного сигнала. Кроме того, преимуществом моста является то, что с его помощью измеряется только изменение, а не общее сопротивление.

Происходит передача данных о сопротивлении чувствительных элементов с вращающегося вала потребителю. Передача информации в современных двигателях происходит благодаря Малогабаритному радиопередатчику, который может быть установлен непосредственно на вращающемся валу и передавать параметры на не вращающийся приемник.

14. Системы охлаждения поршневых двс

В зависимости от рабочего тела, используемого для охлаждения поршневого двигате-

ля, системы охлаждения делят:

а) на системы жидкостного охлаждения;

б) системы воздушного охлаждения;

в) комбинированные системы .

Преимущества жидкостного охлаждения:

а) более легкий пуск двигателя при отрицательных температурах окружающего возду-

ха, так как он более просто и быстро прогревается, а также имеет меньшие зазоры между

поршнем и цилиндром;

б) эффективное охлаждение наиболее нагретых мест двигателя при любой тепловой

нагрузке (теплопроводность охлаждающей жидкости в 20…25 раз выше теплопроводности

воздуха);

в) более равномерное охлаждение деталей двигателя;

г) допустимость применения блочных конструкций цилиндров двигателя;

д) стабильное тепловое состояние двигателя при изменении режима его работы (высо-

кая теплопроводность и большая теплоемкость жидкости);

е) возможность использования тепловой энергии, отводимой в систему охлаждения;

ж) меньший шум при работе двигателя;

з) меньшая склонность к детонации бензиновых двигателей;

и) возможность изоляции воздушного тракта системы охлаждения;

к) меньшие затраты мощности на охлаждение (2,0…9,0%) по сравнению с воздушным

охлаждением (3,5…13,0%).

Недостатки жидкостного охлаждения:

а) сравнительно длительный прогрев двигателя после пуска, повышающий износ ци-

линдров;

б) пониженная надежность работы двигателя при отрицательных температурах окру-

жающего воздуха вследствие возможного замерзания жидкости (воды) в системе;

в) низкие температуры стенок цилиндров (при жидкостном охлаждении), способст-

вующие повышенному коррозионному износу;

г) повышенная трудоемкость обслуживания и ремонта, так как необходимо регулярно

очищать систему охлаждения (при работе на воде);

д) большая чувствительность к изменению температуры окружающего воздуха;

е) потребность в дефицитных цветных металлах (медь, латунь, свинцово-оловянные

припои).

Жидкостное охлаждение ДВС позволяет считать его применение наиболее целесообразным:

а) для форсированных бензиновых и дизельных двигателей;

б) для двигателей с рабочим объемом цилиндров более 2,5 л.

Преимущества воздушного охлаждения:

а) быстрый прогрев двигателя после пуска и, следовательно, меньший износ цилинд-

ров;

б) меньшая чувствительность к изменению температуры окружающего воздуха (более

высокие температуры цилиндров);

в) пониженная чувствительность к топливу, содержащему серу;

г) надежная работа при отрицательных температурах окружающего воздуха, так как

отсутствует опасность замерзания жидкости в системе охлаждения;

д) простота обслуживания и меньшая стоимость (отсутствуют трубопроводы, радиа-

тор и жидкостный насос).

Недостатки воздушного охлаждения:

а) уменьшение среднего эффективного давления и литровой мощности вследствие

худшего весового наполнения цилиндров двигателя;

б) повышенный расход мощности на привод вентилятора воздушного охлаждения;

в) более трудный пуск двигателя при отрицательных температурах окружающего воз-

духа;

г) повышенная шумность работы, вызываемая работой быстроходного вентилятора;

д) трудно обеспечить нормальное охлаждение форсированных двигателей и двигате-

лей большого литража;

е) возможность засорения межреберных каналов головок и цилиндров;

ж) потребность в масляном радиаторе даже в тех случаях, когда при жидкостном ох-

лаждении его не требуется.

Рассмотрение преимуществ и недостатков воздушного охлаждения ДВС позволяет

считать его применение наиболее целесообразным:

а) для бензиновых и дизельных двигателей с рабочим объемом цилиндров до 1 л неза-

висимо от степени форсирования;

б) для бензиновых и дизельных двигателей с рабочим объемом цилиндров 1,0…2,5 л и

невысокой литровой мощностью, так как от системы охлаждения в значительной мере зави-

сит конструкция и эксплуатационные качества двигателя и силовой установки в целом.