ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.10.2024

Просмотров: 27

Скачиваний: 0

СОДЕРЖАНИЕ

1.1 Структурный анализ механизма

3.2 Синтез и анализ планетарного редуктора

3.3 Определение частот вращения зубчатых колес аналитическим и графическим методами

4 Синтез и анализ кулачкового механизма

4.1 Построение кинематических диаграмм и определение масштабных коэффициентов

4.2 Определение минимального радиуса кулачка

4.3 Построение профиля кулачка

4.4 Определение максимальной линейной скорости и ускорения толкателя

Содержание

Содержание 2

Введение 3

Лист 3

1 Синтез и анализ механизма 4

1.1 Структурный анализ механизма 4

1.2 Определение скоростей 6

1.3 Определение ускорений 8

1.4 Построение диаграмм движения выходного звена 11

1.5 Определение угловых скоростей и ускорений 11

1.6 Определение скоростей и ускорений центров масс звеньев 12

2 Силовой анализ механизма 13

2.1 Определение масс и сил инерции 13

2.2 Расчет диады 6-7 14

2.3 Расчет диады 4-5 14

2.4 Расчет диады 2-3 16

2.5 Расчет кривошипа 1 16

2.6 Рычаг Жуковского 17

2.7 Определение мощностей 17

2.8 Определение кинетической энергии механизма 18

3 Проектирование зубчатого зацепления. Синтез планетарного редуктора 19

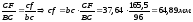

3.1 Геометрический расчет равносмещенного зубчатого зацепления 19

3.2 Синтез и анализ планетарного редуктора 22

3.3 Определение частот вращения зубчатых колес аналитическим и графическим методами 25

4 Синтез и анализ кулачкового механизма 26

4.1 Построение кинематических диаграмм и определение масштабных коэффициентов 26

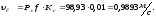

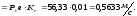

4.2 Определение минимального радиуса кулачка 27

4.3 Построение профиля кулачка 28

4.4 Определение максимальной линейной скорости и ускорения толкателя 28

Заключение 29

Список литературы 30

Введение

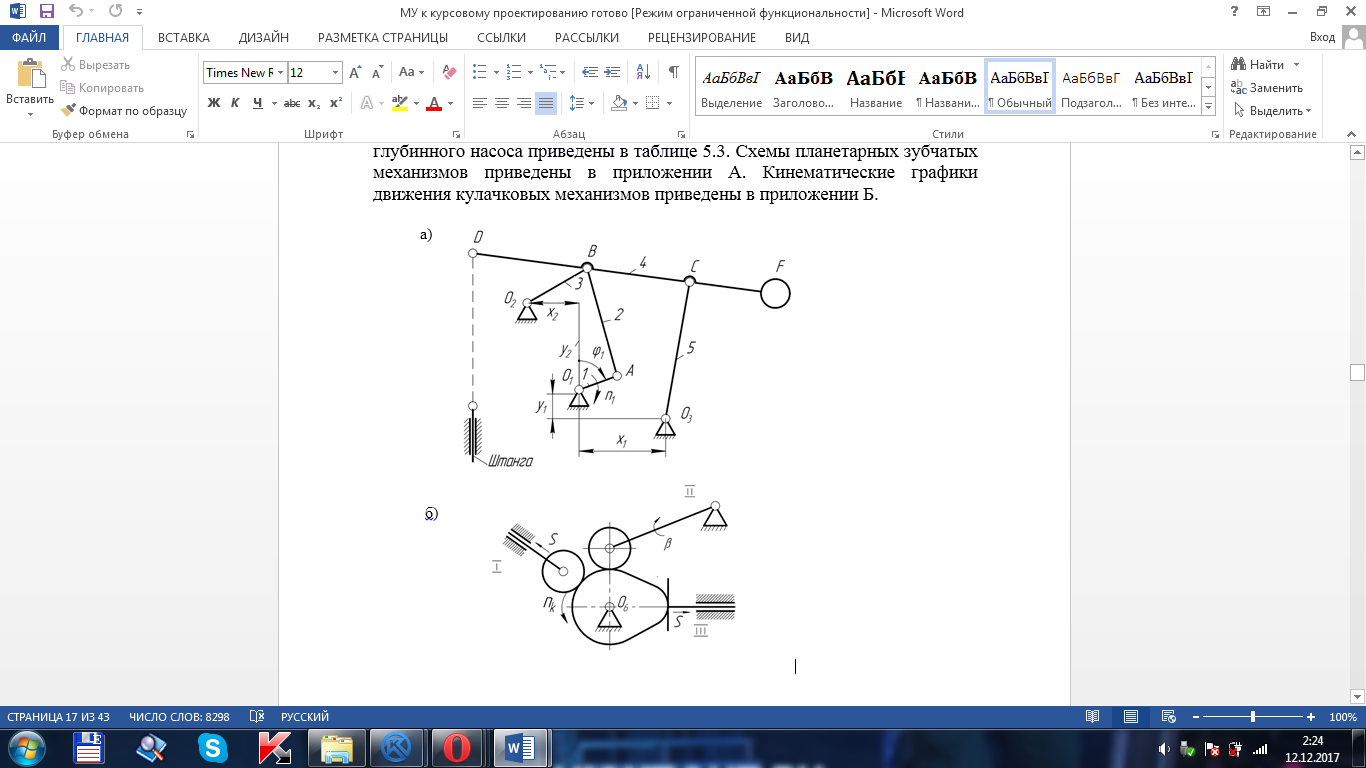

Механизм глубинного насоса применяется в нефтедобывающей промышленности и предназначен для откачки жидкости нефтяных скважин. Подача жидкости регулируется автоматически за счет кулачкового механизма.

Поршень получает возвратно-поступательное движение в цилиндре от электродвигателя через зубчатый планетарный редуктор и рычажный механизм O1AO2BCO3D. При движении поршня вверх осуществляется рабочий ход, а при движении поршня вниз – холостой.

Механизм насоса одностороннего действия. При рабочем ходе на штангу действует постоянная сила поднимаемой жидкости Gж. Кулачок получает вращение посредством зубчатой передачи z5-z6.

1 Синтез и анализ механизма

Исходные данные:

Размеры звеньев:

lO1A = 560 мм; lAB = 2250 мм; lO2B = 1010 мм; lBD = 1390 мм; lBC = 1920 мм;

lO3C = 2320 мм; lCF = 3310 мм;

x1=y1=850 мм; x2 =1350 мм; у2 =1960 мм;

Частота вращения кривошипа: nкр=9 мин -1;

Рисунок 1 – Схема механизма

1.1 Структурный анализ механизма

Механизм состоит из пяти звеньев: кривошипа – 1, ползунов – 3,5, шатунов – 2,4. Звенья образуют семь кинематических пар: одного вращательного, два сложных, два поступательных.

Степень подвижности механизма:

где n – число подвижных звеньев, n = 5;

р1 – число одноподвижных кинематических пар, р1 = 7;

р2 – число двухподвижных кинематических пар, р2 = 0.

Разложение механизма на структурные группы Ассура:

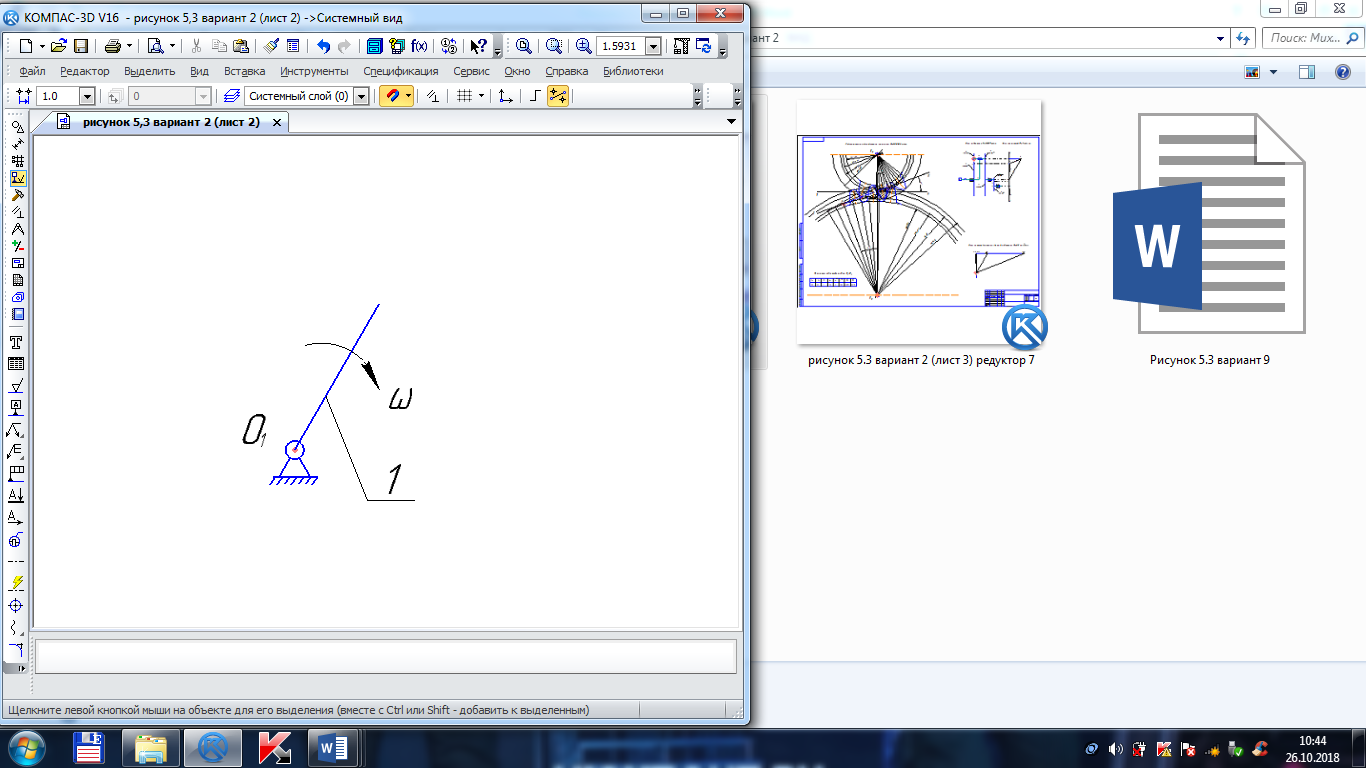

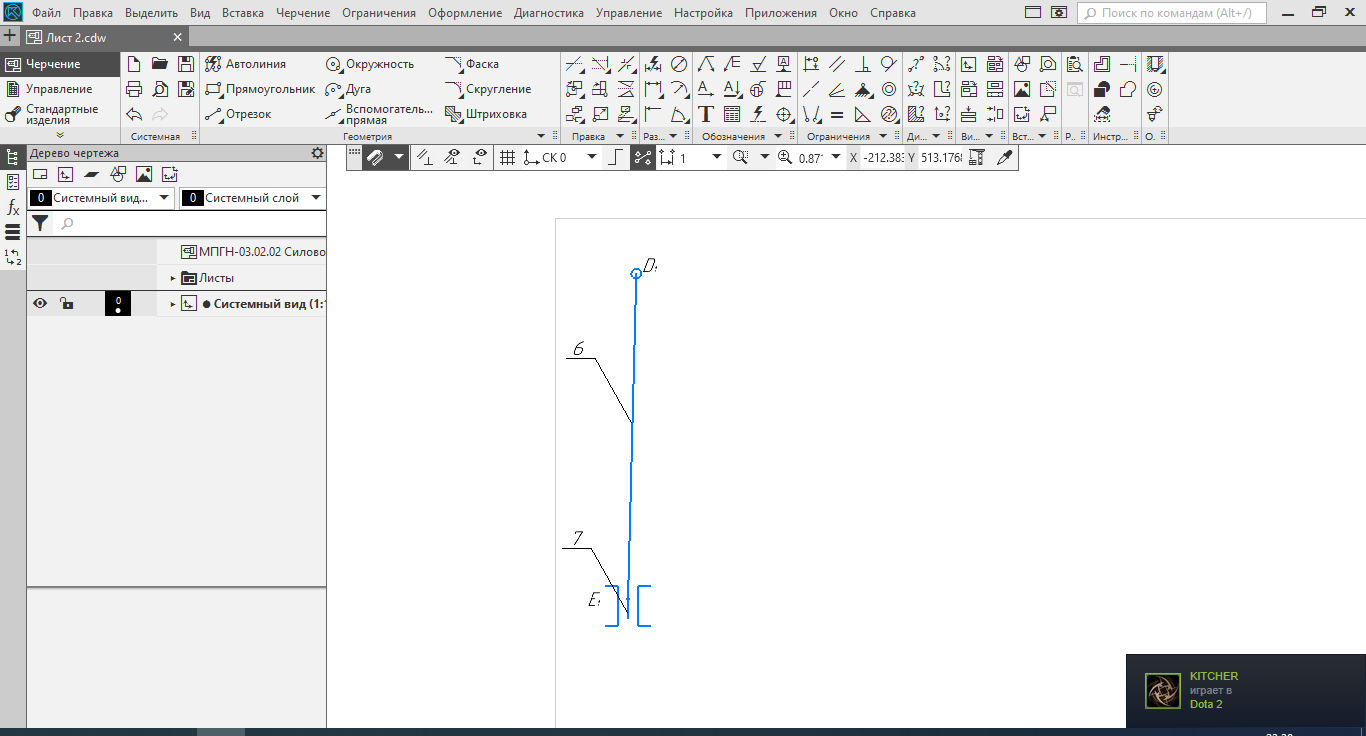

Рисунок 2 – Начальный механизм

НМ(0,1) II класса 2-го порядка

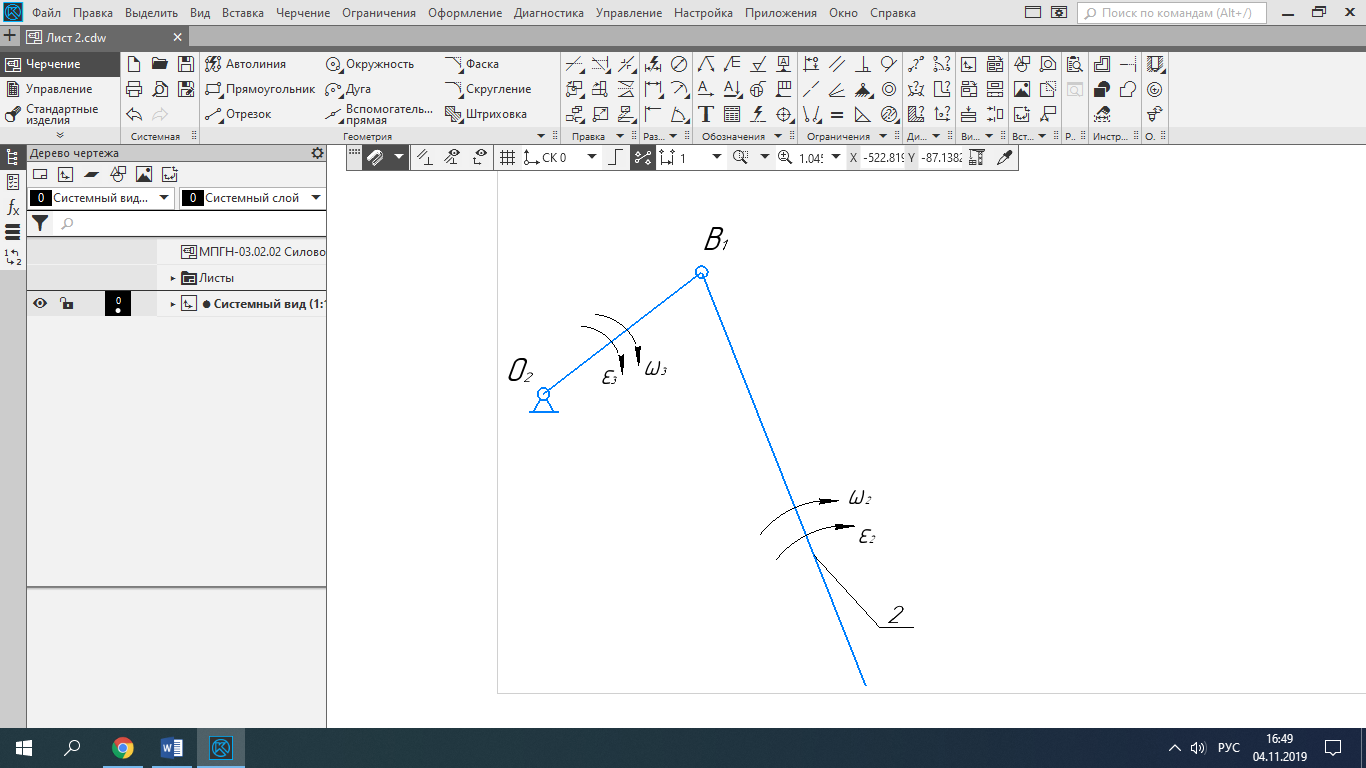

Рисунок 3 – Диада 2-3

Д(2,3) II класса 2-го порядка

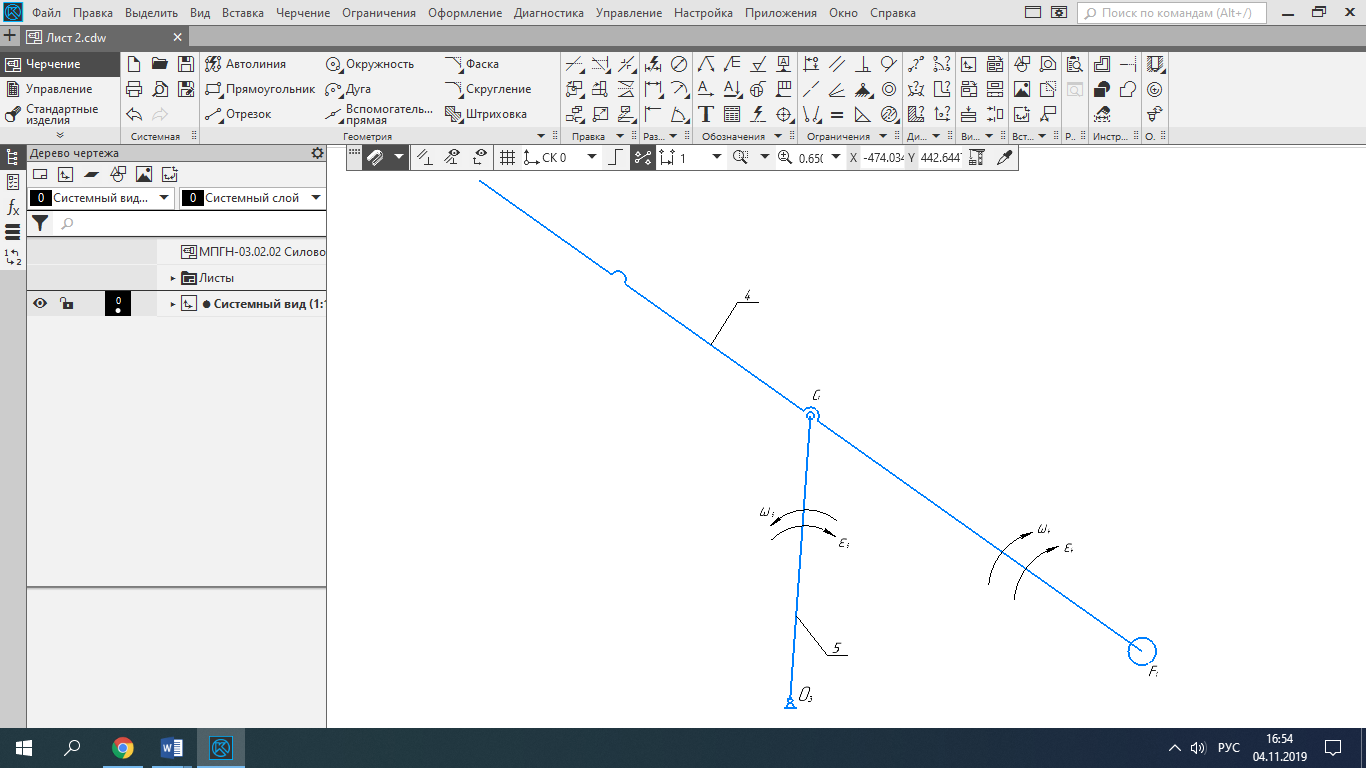

Рисунок 4 – Диада 4-5

Д(4,5) II класса 2-го порядка

Рисунок 5 – Диада 6-7

Д(6,7) II класса 2-го порядка

Формула строения механизма: I(0,1)→II,2(2,4)→II,2(4,5) → II,2(6,7).

Механизм 2 – го класса, 2 – го порядка.

Масштабный коэффициент длин Кl:

1.2 Определение скоростей

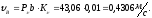

Частота вращения кривошипа: nкр = 9 мин-1.

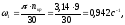

Угловая скорость кривошипа:

где ω1 – угловая скорость кривошипа, рад/с.

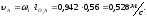

Скорость точки А:

где

перпендикулярный

перпендикулярный

в сторону вращения кривошипа.

в сторону вращения кривошипа.

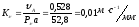

Масштабный коэффициент скоростей:

где

полюс плана скоростей.

полюс плана скоростей.

Скорость точки В определим решив на плане скоростей систему 2-ух векторных уравнений.

Система векторных уравнений точки B:

Абсолютная величина скорости точки B:

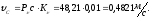

Скорость точки С определим решив на плане скоростей систему 2-ух векторных уравнений.

Система векторных уравнений точки С:

Абсолютная величина скорости точки C:

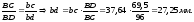

Скорость точки D определяем по свойству подобия:

Абсолютная величина скорости точки D:

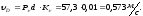

Скорость точки F определяем по свойству подобия:

Абсолютная величина скорости точки F:

Скорость точки E определим решив на плане скоростей систему 2-ух векторных уравнений.

Система векторных уравнений точки E:

Абсолютная величина скорости точки E:

Для всех остальных положений, скорости определяются аналогично. Полученные результаты сводим в таблицу 1.1.

Таблица 1.1 - Значения скоростей

|

Скорость, м/с |

Положение механизма |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

|

0,528 |

0,53 |

0,53 |

0,53 |

0,53 |

0,53 |

0,53 |

0,53 |

0,53 |

0,53 |

0,53 |

0,53 |

|

|

0,43 |

0,52 |

0,50 |

0,38 |

0,14 |

0,10 |

0,29 |

0,44 |

0,56 |

0,54 |

0,23 |

0 |

|

|

0,48 |

0,43 |

0,22 |

0,03 |

0,02 |

0,02 |

0,03 |

0,14 |

0,39 |

0,57 |

0,30 |

0 |

|

|

0,57 |

0,78 |

0,83 |

0,65 |

0,24 |

0,18 |

0,49 |

0,74 |

0,87 |

0,74 |

0,28 |

0 |

|

|

0,99 |

1,01 |

0,87 |

0,65 |

0,25 |

0,18 |

0,49 |

0,75 |

1,03 |

1,20 |

0,61 |

0 |

|

|

0,56 |

0,78 |

0,83 |

0,64 |

0,24 |

0,17 |

0,48 |

0,73 |

0,87 |

0,73 |

0,27 |

0 |

|

|

0,21 |

0,07 |

0,05 |

0,22 |

0,44 |

0,57 |

0,51 |

0,26 |

0,16 |

0,57 |

0,63 |

0.53 |

|

|

0,38 |

0,46 |

0,48 |

0,38 |

0,14 |

0,10 |

0,29 |

0,43 |

0,51 |

0,47 |

0,21 |

0 |

|

|

0,27 |

0,34 |

0,35 |

0,27 |

0,10 |

0,07 |

0,21 |

0,31 |

0,37 |

0,34 |

0,15 |

0 |

|

|

0,65 |

0,80 |

0,82 |

0,65 |

0,25 |

0,18 |

0,49 |

0,73 |

0,87 |

0,82 |

0,36 |

0 |

|

|

0,10 |

0,04 |

0,07 |

0,12 |

0,06 |

0,04 |

0,09 |

0,09 |

0 |

0,12 |

0,07 |

0 |