Файл: Курсовой проект по дисциплине Системы автоматики предприятий нефтегазовой отрасли по теме Автоматизация ректификационной колонны к2.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.02.2024

Просмотров: 78

Скачиваний: 1

СОДЕРЖАНИЕ

Повышение производительности труда обеспечивается за счет:

1) более полного использования календарного времени при автоматической работе оборудования;

3) высвобождения людей для выполнения другой, еще не автоматизированной работы.

2.1. Обоснование выбора новой структуры модернизируемой системы автоматизации

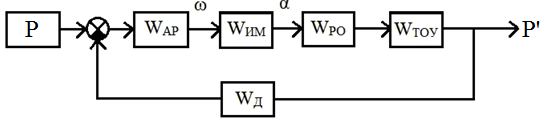

Рис.1. Структурная схема контура процесса автоматизации ректификационной колонны К-2

Р объем фракции на входе в контура;

WАР – передаточная функция автоматического регулятора;

WИМ – передаточная функция исполнительного механизма;

WРО – передаточная функция регулирующего органа;

WТОУ – передаточная функция технологического объекта управления;

WД – передаточная функция датчика;

Р’ – объем отбеинзининой фракции на выходе

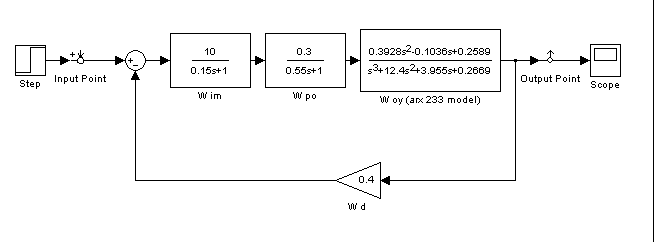

Рис.2. Структурно-математическая схема контура автоматизации ректификационной колонны К-2.

-Передаточная функция датчика: Kg = 0,4.

-Передаточная функция регулируемого органа: 10/(0.15p+1)

-Передаточная функция исполнительного механизма:

Идентификация и объекта и оптимизация системы производится в среде Matlab Simulink.

2.2 Идентификация объекта автоматизации

Для объединения в единый файл исходных данных пользуются командой:

>> dan=iddata(y (901:1000), u (901:1000), Ts)

Вводим обозначения входных и выходных данных в структуру файла для наглядности:

>> dan.outputn = 'Температура ';

Воспользуемся следующими командами для указания размерностей параметров файла:

В конечном итоге сформированный файл данных dan.m имеет следующий вид:

SamplingInstants: [100x0 double]

Для графического представления данных (рис.6) воспользуемся командой

Рис.3. Исходные данные для идентификации ТОУ.

Проведем параметрическое оценивание моделей с помощью GUI, для этого вводим команду

В результате ее выполнения появляется диалоговое окно (рис. 4):

Рис.4 Диалоговое окно графического интерфейса

System Identification Toolbox.

Opening System Identification Tool ....... done.

Импортируем файл данных в среду интерфейса с помощью команды data – import

-удаление тренда из массива экспериментальных данных;

- формирование усеченных массивов данных с именами dande и dandv для построения моделей

Рис. 5. – Температура и давлении фракции внутри колонны

Рис. 6. Показатели адекватности моделей

den = 1.0000 -1.6976 0.9643 -0.1779

Discrete-time transfer function.

Ws = 0.02761 s^2 - 0.02182 s + 0.006256

Рис. 7. График переходных процессов модели

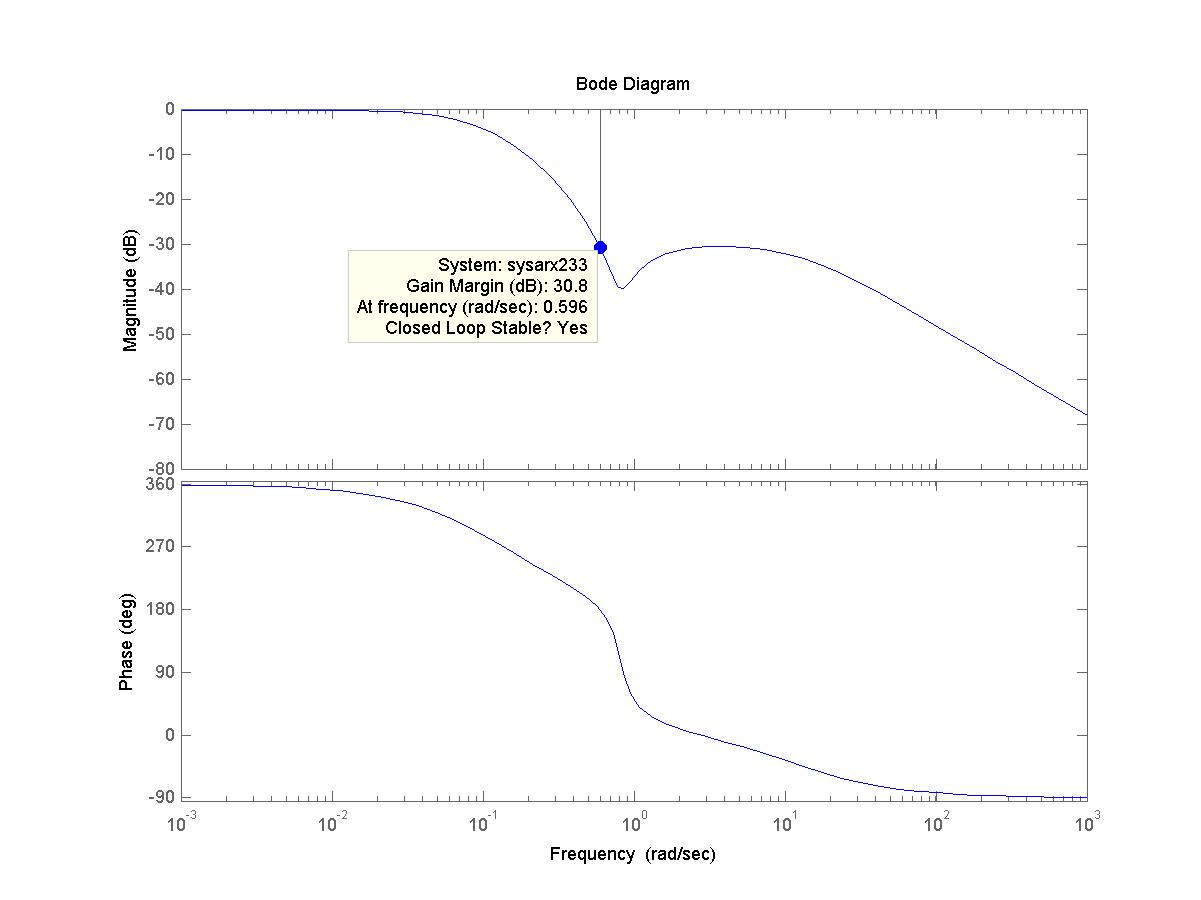

Определим частотные характеристики модели (рис. 8) с помощью команды:

Рис. 8. Частотные характеристики модели

Запас устойчивости по амплитуде:

Для построения АФХ (рис. 9) необходимо воспользоваться командой:

Рис. 9. Годограф АФХ с указанием значений запасов устойчивости

Определим ранг матрицы управляемости:

Определим матрицу наблюдаемости и ее ранг с помощью функций пакета Control System Toolbox:

Определим ранг матрицы наблюдаемости:

2.3 Оптимизация объекта автоматизации

2.3.1 Анализ показателей качества регулирования имеющейся системы

Wдатчика =0.4, Wрабочего органа=0.3/ (0.55p+1),

Wисполнительного механизма =10/ (0.15р+1).

W - передаточная функция исполнительного механизма;

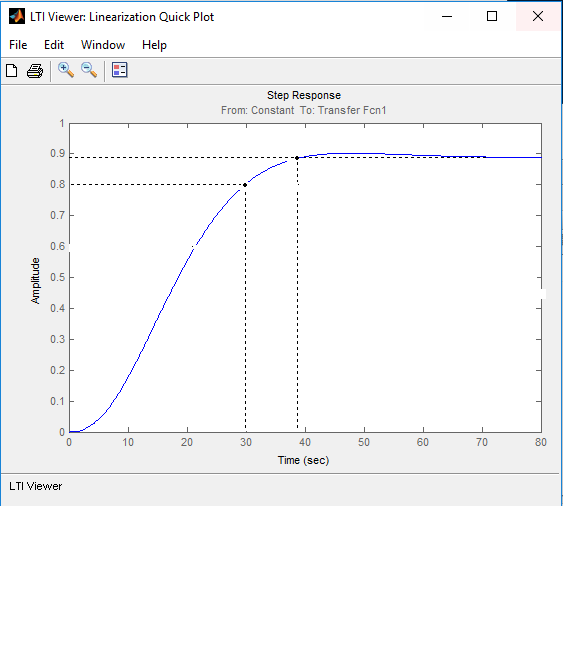

• Время регулирования составляет – 34.7465 с

• Время нарастания – 30.8182 с

Рис.12 Амплитудно-частотная характеристика технологического процесса

Запас устойчивости по амплитуде – 25.5 дБ.

Запас устойчивости по фазе – 36.4 град

Рис.13. График АФЧХ системы без регулятора

2.3.2 Нахождение параметров ПД-регулятора

Рис. 14. Структурно-математическая схема в среде Matlab Simulink с регулятором.

Рис. 15. Графический расчет начальных параметров ПД-регуляторов.

Рис. 17. Иллюстрация оптимизации системы

После завершения процесса на экран выводятся найденные оптимальные значения параметров:

2.3.2Анализ показателей качества регулирования оптимизированной системы и ее устойчивости

Для начала построим график переходного процесса оптимизированной системы (рис. 18).

Рис. 18. Переходная характеристика оптимизированной системы

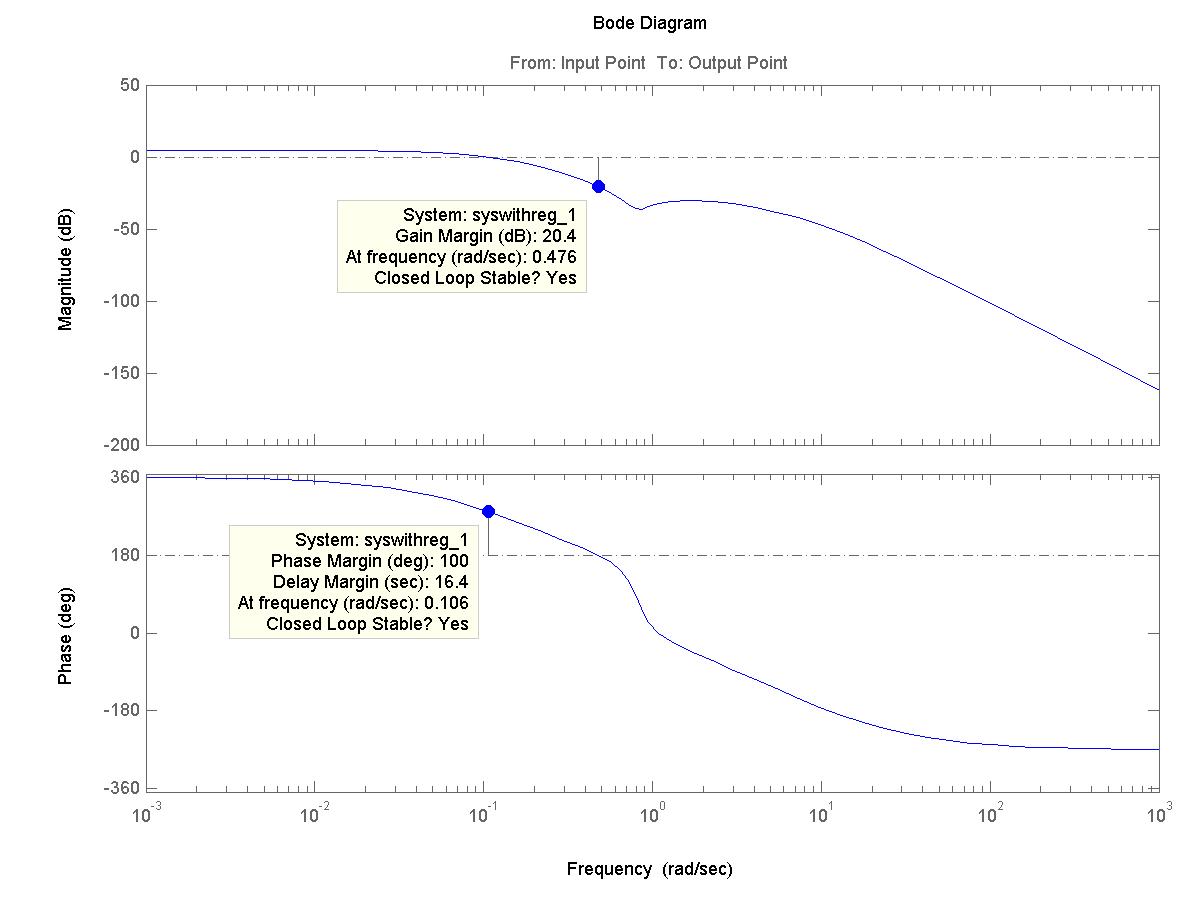

Рис. 19. Амплитудно-частотная и фазочастотная характеристика

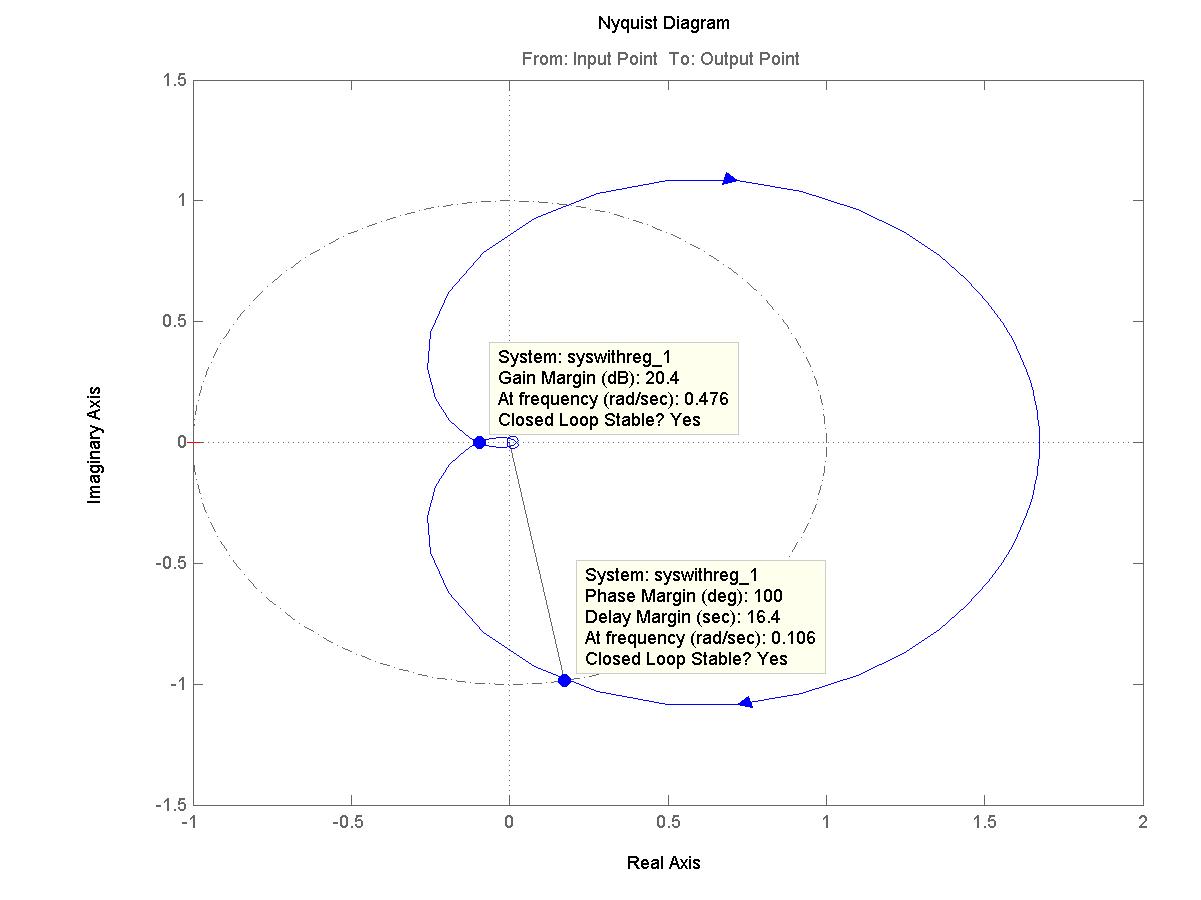

Рис. 20. Амплитудно-фазовая частотная характеристика оптимизированный системы

2.4 Выбор современных технических средств автоматизации для системы АСР.

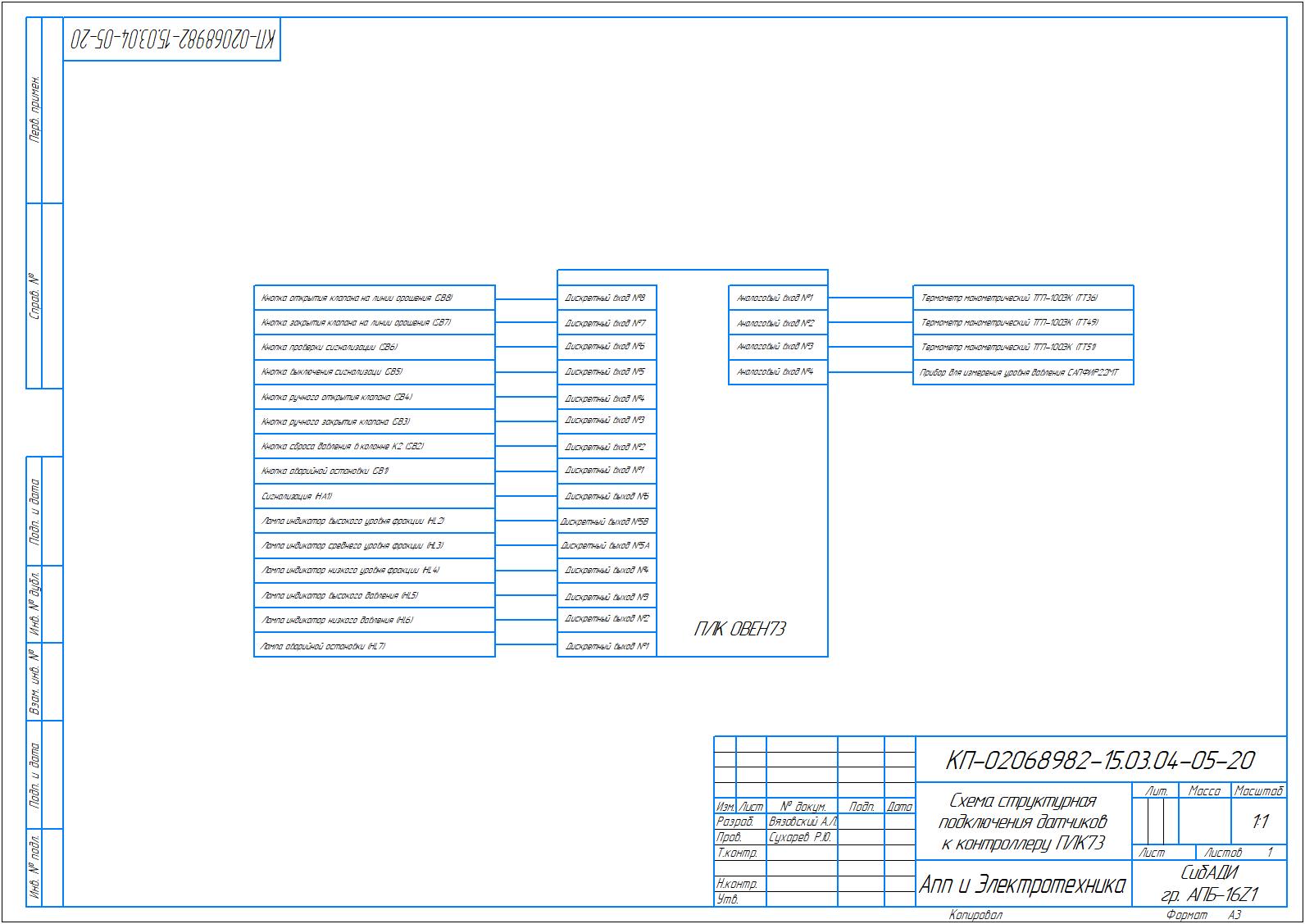

Контроллер ПЛК-73; для автоматизации локальных систем

Двухстрочный знакосинтезирующий дисплей.

Управление с лицевой панели прибора.

Входы: дискретные входы – 8, аналоговые входы – 8.

Выходы: 8, из них 4 – типа К (по умолчанию), 4 – любого типа, с возможностью установки ЦАП.

Интерфейсы: RS-485, RS-232, для расширения – 5 типов интерфейсных плат.

Поддержка протоколов: ModBus (RTU, ASCII), ОВЕН, GateWay.

В контроллере заложены достаточно мощные вычислительные ресурсы для

реализации простых систем автоматизации:

Высокопроизводительный процессор RISC архитектуры ARM7,

с частотой 50МГц компании Atmel.

Объем оперативной памяти для хранения переменных программ - 10Кбайт

Объем памяти хранения программ - 280Кбайт

Объем EEPROM для хранения Retain переменных - 448байт

Время цикла по умолчанию составляет 1мс при 50 логических операциях, при отсутствии сетевого обмена.

Текстовый монохромный ЖКИ с подсветкой - 2 строки по 16 символов,

вывода и задания значений параметров программы, информация о ходе процесса и сигнализация.

6 кнопок управления, для управления индикацией, заданием

Широкие возможности самодиагностики контроллера.

Встроенная батарея, позволяющая «пережидать» пропадание питания

выполнять программу при пропадании питания, и переводить выходные элементы в «безопасное состояние».

Встроенные часы реального времени.

Закрытые взрывобезопасные помещения или шкафы электрооборудования

без агрессивных паров и газов;

Расширенный температурный рабочий диапазон окружающего воздуха от -10 до +55 °C;

Верхний предел относительной влажности воздуха

- не более 80 % при температуре не более +35 °C и

более низких температурах без конденсации влаги;

Атмосферное давление от 84 до 106,7 кПа;

Степень защиты корпуса со стороны лицевой панели - IP20;

Высота над уровнем моря до 2000м.

По устойчивости к климатическим воздействиям при

эксплуатации контроллер ПЛК63/73 соответствует группе

исполнения В4 по ГОСТ 12997-84 и категорииУХЛ4 по ГОСТ 15150-69.

По устойчивости к механическим воздействиям при

эксплуатации контрол-лер ПЛК63/73 соответствует группе исполнения N2 по ГОСТ 12997-84.

По уровню излучения радиопомех (помехоэмиссии) контроллеры ПЛК63/73

соответствуют нормам, установленным для оборудования

класса Б по ГОСТ Р 51318.22 (СИСПР 22-97).

По уровню помехоустойчивости контроллеры

ПЛК73 соответствуют классу А по ГОСТ51522.

Контроллеры выполнены в компактном DIN-реечном корпусе с

габаритными размерами(Ш/В/Г):157/86/58.

Расширение количества точек ввода\вывода осуществляется путем подключения модуля МР1 или

внешних модулей ввода\вывода по любому из встроенных интерфейсов.

Переменный ток: (90-265)В, (47...63)Гц

Все дискретные входы контроллеров данной линейки могут работать с частотой 100Гц.

Универсальные аналоговые входы для подключения

широкого спектра датчиков: термосопротивлений,

термопар, унифицированных датчиков тока, напряжения,

сопротивления, либо работать в режиме

В зависимости от контроллера имеется от 4 до 5 «свободно выбираемых»

типа выходных элементов - в каждый из таких модулей может быть

установлен как релейный модуль, так и модуль выдачи аналогового сигнала.

В зависимости от контроллера устанавливается до двух последовательных

портов Так же в контроллерах данной линейки поддержана возможность

работы по любому нестандартному протоколу по любому из портов, что

позволяет подключать устройства с нестандартным протоколом (электро-,

газо-, водосчетчики, считыватели штрих - кодов и т.д.).

Программирование контроллеров осуществляется в профессиональной,

распространенной среде CoDeSys v.2.3.x, максимально соответствующей

Поддержка 5 языков программирования, для специалистов любой отрасли,

Мощное средство разработки и отладки комплексных проектов

автоматизации на базе контроллеров

Функции документирования проектов

Количество логических операций ограничивается только количеством

Программируются контроллеры данной линейки по интерфейсу Debug

Кабель для программирования идет в комплекте поставки

(для Debug RS-232), или используется стандартный кабель.

Отличительные особенности линейки:

Наличие средств индикации и управления непосредственно на самом контроллере

возможность кратковременного пережидания пропадания

элементов в безопасное состояние.

Для расчитываемой системы автоматического управления произведены следующие работы:

•Получена передаточная функция ТОУ.

•Построена функциональная схема процесса регулирования.

•Структурно-функциональная схема процесса регулирования САР.

•Алгоритмическая схема процесса регулирования САР.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Структурно-математическая схема контура автоматизации ректификационной колонны К-2.

График АФЧХ системы без регулятора

Структурно-математическая схема в среде Matlab Simulink с ПИ-регулятором.

Переходная характеристика оптимизированной системы

Амплитудно-частотная и фазочастотная характеристика

Амплитудно-фазовая частотная характеристика оптимизированный системы

Входы: дискретные входы – 8, аналоговые входы – 8.

Выходы: 8, из них 4 – типа К (по умолчанию), 4 – любого типа, с возможностью установки ЦАП.

Интерфейсы: RS-485, RS-232, для расширения – 5 типов интерфейсных плат.

Поддержка протоколов: ModBus (RTU, ASCII), ОВЕН, GateWay.

Встроенные реального времени.

Корпус щитовой.

Рис.21.

В контроллере заложены достаточно мощные вычислительные ресурсы для

реализации простых систем автоматизации:

Высокопроизводительный процессор RISC архитектуры ARM7,

с частотой 50МГц компании Atmel.

Объем оперативной памяти для хранения переменных программ - 10Кбайт

Объем памяти хранения программ - 280Кбайт

Объем EEPROM для хранения Retain переменных - 448байт

Время цикла по умолчанию составляет 1мс при 50 логических операциях, при отсутствии сетевого обмена.

Текстовый монохромный ЖКИ с подсветкой - 2 строки по 16 символов,

для конфигурирования,

вывода и задания значений параметров программы, информация о ходе процесса и сигнализация.

6 кнопок управления, для управления индикацией, заданием

значений параметров.

Дополнительно:

Широкие возможности самодиагностики контроллера.

Встроенная батарея, позволяющая «пережидать» пропадание питания

выполнять программу при пропадании питания, и переводить выходные элементы в «безопасное состояние».

Встроенные часы реального времени.

Условия эксплуатации:

Закрытые взрывобезопасные помещения или шкафы электрооборудования

без агрессивных паров и газов;

Расширенный температурный рабочий диапазон окружающего воздуха от -10 до +55 °C;

Верхний предел относительной влажности воздуха

- не более 80 % при температуре не более +35 °C и

более низких температурах без конденсации влаги;

Атмосферное давление от 84 до 106,7 кПа;

Степень защиты корпуса со стороны лицевой панели - IP20;

Высота над уровнем моря до 2000м.

По устойчивости к климатическим воздействиям при

эксплуатации контроллер ПЛК63/73 соответствует группе

исполнения В4 по ГОСТ 12997-84 и категорииУХЛ4 по ГОСТ 15150-69.

По устойчивости к механическим воздействиям при

эксплуатации контрол-лер ПЛК63/73 соответствует группе исполнения N2 по ГОСТ 12997-84.

По уровню излучения радиопомех (помехоэмиссии) контроллеры ПЛК63/73

соответствуют нормам, установленным для оборудования

класса Б по ГОСТ Р 51318.22 (СИСПР 22-97).

По уровню помехоустойчивости контроллеры

ПЛК73 соответствуют классу А по ГОСТ51522.

Конструктивные особенности:

Контроллеры выполнены в компактном DIN-реечном корпусе с

габаритными размерами(Ш/В/Г):157/86/58.

Расширение количества точек ввода\вывода осуществляется путем подключения модуля МР1 или

внешних модулей ввода\вывода по любому из встроенных интерфейсов.

Электрические параметры:

Переменный ток: (90-265)В, (47...63)Гц

Потребляемая мощность до 18ВА

Входы:

Все дискретные входы контроллеров данной линейки могут работать с частотой 100Гц.

Универсальные аналоговые входы для подключения

широкого спектра датчиков: термосопротивлений,

термопар, унифицированных датчиков тока, напряжения,

сопротивления, либо работать в режиме

простого дискретного входа.

Выходы:

В зависимости от контроллера имеется от 4 до 5 «свободно выбираемых»

типа выходных элементов - в каждый из таких модулей может быть

установлен как релейный модуль, так и модуль выдачи аналогового сигнала.

Интерфейсы и протоколы:

В зависимости от контроллера устанавливается до двух последовательных

портов Так же в контроллерах данной линейки поддержана возможность

работы по любому нестандартному протоколу по любому из портов, что

позволяет подключать устройства с нестандартным протоколом (электро-,

газо-, водосчетчики, считыватели штрих - кодов и т.д.).

Программирование:

Программирование контроллеров осуществляется в профессиональной,

распространенной среде CoDeSys v.2.3.x, максимально соответствующей

стандарту МЭК 61131:

Поддержка 5 языков программирования, для специалистов любой отрасли,

Мощное средство разработки и отладки комплексных проектов

автоматизации на базе контроллеров

Функции документирования проектов

Количество логических операций ограничивается только количеством

свободной памяти контроллера

Программируются контроллеры данной линейки по интерфейсу Debug

RS-232

Кабель для программирования идет в комплекте поставки

(для Debug RS-232), или используется стандартный кабель.

Отличительные особенности линейки:

Наличие средств индикации и управления непосредственно на самом контроллере

Поддержка протоколов обмена ModBus (RTU, ASCII), ОВЕН с помощью специальных библиотек.Возможность работы напрямую с портами контроллера, что позволяет подключать внешние устройства с нестандартными протоколами.Контроллер имеет встроенные часы, что позволяет создавать системы управления с учетом реального времени.Встроенная батарея, позволяющая организовать ряд дополнительных сервисных функций:возможность кратковременного пережидания пропадания

питания, перевод выходных

элементов в безопасное состояние.

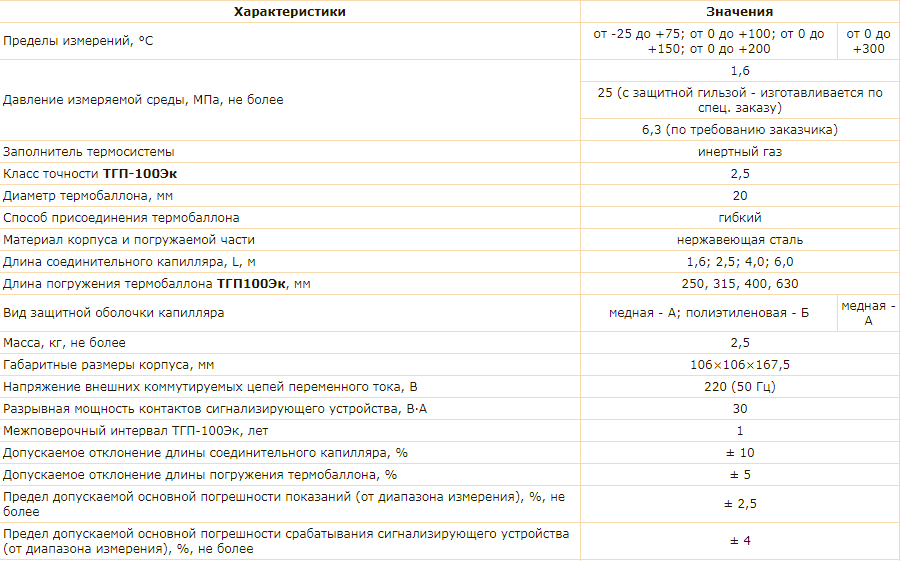

Термометр манометричский ТГП-100ЭК

Принцип действия термометра ТГП100Эк основан на строгой зависимости давления насыщенных паров заполнителя термосистемы от температуры измеряемой среды.

Изменение температуры измеряемой среды воспринимается заполнителем термосистемы через термобалло и вызывает изменение давления в термосистеме, под действием которого манометрическая пружина разворачивается и через тягу трибосекторный механизм перемещает показывающую стрелку относительно циферблата .

Вместе с показывающей стрелкой перемещается ведущий поводок, жёстко соединенный с осью и осуществляющий кинематическую связь измерительного устройства с сигнализирующим (см. ниже Принципиальную схему термометра ТГП-100Эк).

Технические характеристики термометра ТГП-100ЭК.

Прибор для измерения давления САПФИР-22МТ.

Преобразователи давления Сапфир-22МТ предназначены для пропорционального непрерывного преобразования давления, разрежения и разности давлений жидкостей и газов нейтральных и агрессивных сред в унифицированный токовый выходной сигнал.

Дискретность преобразования давления 16 bit, период преобразования 0,4 секунды.Датчики изготавливаются для нужд народного хозяйства, для поставки на экспорт, а также для эксплуатации на объектах атомной энергетики (ОАЭ). Приборы имеют три вида исполнения по взрывозащите.

Технические характеристики САПФИР-22МТ.

Заключение

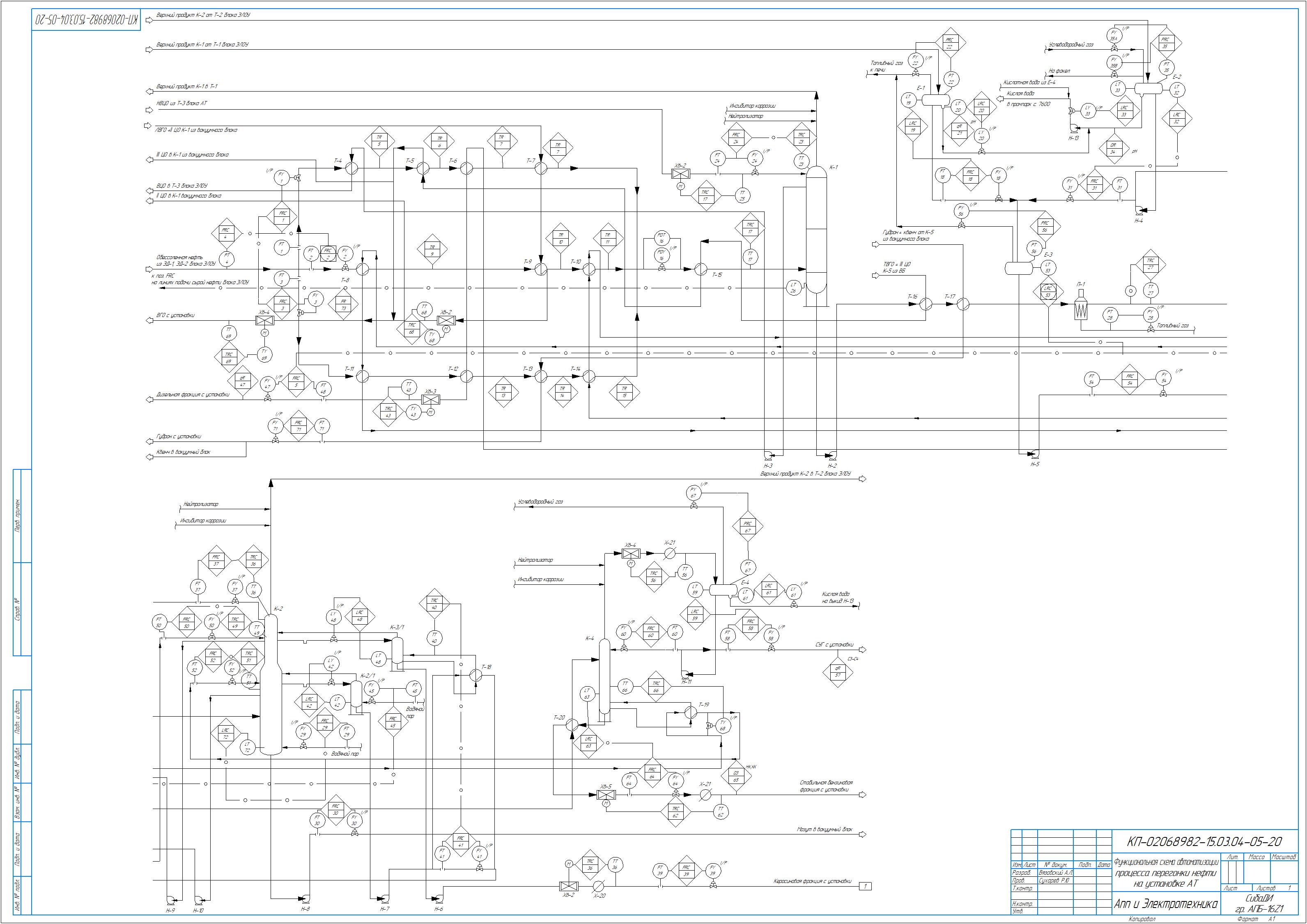

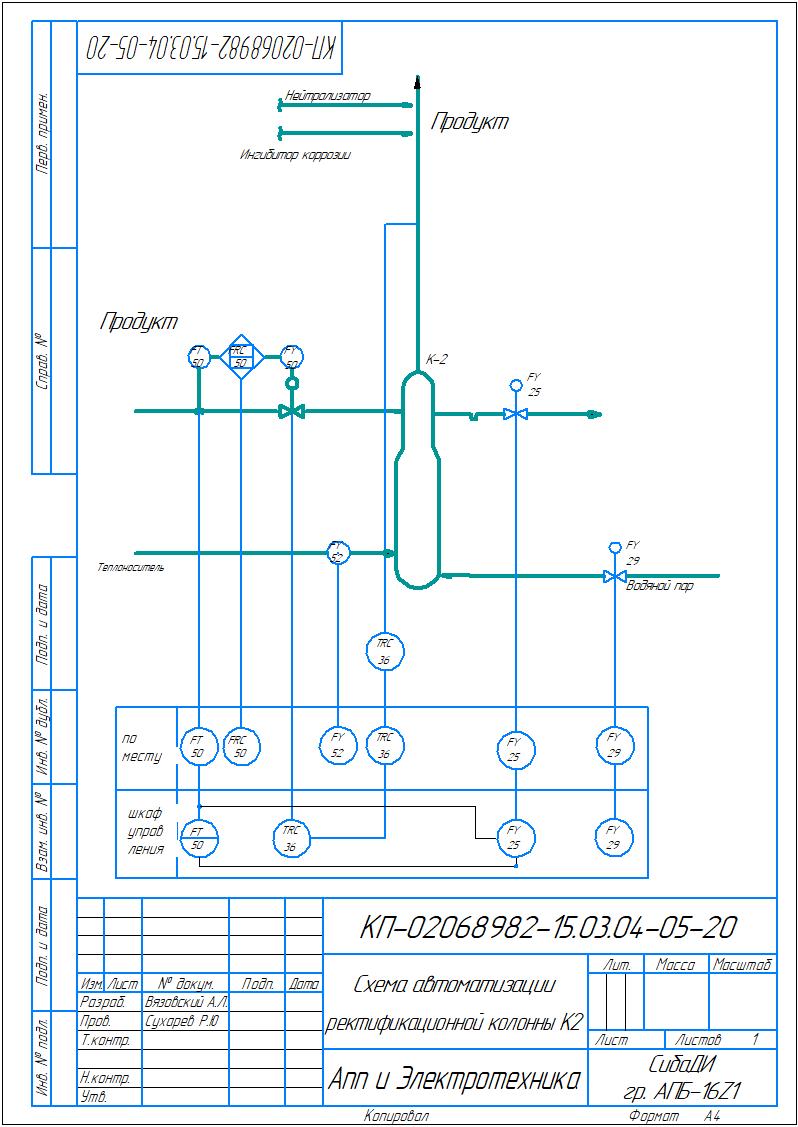

В данной курсовой работе был рассмотрен контур автоматизации ректификационной колонны К-2 как объект автоматизации.

Для расчитываемой системы автоматического управления произведены следующие работы:

•Получена передаточная функция ТОУ.

•Построена функциональная схема процесса регулирования.

•Структурно-функциональная схема процесса регулирования САР.

•Алгоритмическая схема процесса регулирования САР.

Выполнено построение частотных и временных характеристик скорректированной САР, выполнен выбор корректирующего устройства (ПД-регулятора) и расчет значений его коэффициентов. Произведена оценка качества динамических характеристик скорректированной системы, проведена проверка на наблюдаемость и управляемость объекта управленияСПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

-

Г.Н. Маслянский, Р.Н. Шапиро. Каталитический риформинг бензинов. Химия и технология. 1985. — 213 с -

С. А. Ахметов, Т. П. Сериков. Технология и оборудование процессов переработки нефти и газа. -

Капустин В. М. Технология переработки нефти. В 2-х частях. Часть вторая. Деструктивные процессы. -

Брагинский О. Б. Нефтегазовый комплекс мира. — М.: Изд-во «Нефть и газ» РГУ Нефти и газа им. И. М. Губкина, 2006. — 640 с. -

Хендерсон Р., Виеджо А., Родвелл М. и др. Модификация НПЗ для переработки нетрадиционных тяжелых нефтей // Нефтегазовые технологии. — 2006, № 1, с. 67. -

Автоматизация процессов нефтепереработки, учебно-справочное пособие. / Ермоленко А.Д., Кашин О.Н., Лисицын Н.В. и др.; под ред. В.Г. Харазова. – СПб.: Профессия, 2012. - 350 с.

Структурно-математическая схема контура автоматизации ректификационной колонны К-2.

Структурно-математическая схема технологического процесса без автоматического регулятора в среде Matlab Simulink.

П

П

ереходная характеристика технологического процесса

Логарифмические частотные характеристики контура регулирования