Файл: Эффективность менеджмента организации (ООО «НСХ АЗИЯ ДРИЛЛИНГ»).pdf

Добавлен: 29.02.2024

Просмотров: 55

Скачиваний: 0

СОДЕРЖАНИЕ

Глава 1. Обзор нефтегазового сервиса в РФ

Глава 2. Сведения об ООО «НСХ АЗИЯ ДРИЛЛИНГ»

Глава 3. Гипотезы для повышения эффективности

Глава 3.1. Формирование лояльного коллектива

Глава 3.2. Проведение эффективных совещаний

Глава 3.3. Оптимизация организационной структуры

Глава 4.Бережливое производство

Инструменты бережливого производства Кайдзен (непрерывное улучшение)

…определено следующее:

1. Проводиться для того, чтобы собрать информацию с объектов (территориально-обособленных подразделений).

2. Решения на совещании в 8-30 никакие не приниматься.

3. Задействовано большое количество сотрудников.

4. Задействованы сотрудники, которым не интересны вопросы, обсуждаемые на этом совещании (просто присутствуют и делают вид, что вовлечены).

5. Ежедневное опрашивание, чем собираются заниматься сотрудники на сегодняшний день (признак отсутствия лояльности в коллективе).

6. Среднее количество задействованных в двух утренних селекторов ежедневно 36 человек.

7. Среднее время проведения двух утренних селекторов 106 минут.

8. Затраченных за месяц на двух утренних селекторных совещаниях 1457 чел./часов (или работа 8 сотрудников целый месяц).

Глава 3.3. Оптимизация организационной структуры

Экономическая нестабильность, динамичные изменения конкурентных условий создают обстановку, в которой компании должны постоянно оценивать перспективы своей деятельности. В нефтесервисном секторе, в связи с постоянными изменениями рыночной ситуации требуется переоценка стратегии. Компании проводят организационные изменения, чтобы повысить эффективность системы управления, устранить лишние структурные звенья и разграничить деятельность руководителей. Повышение эффективности работы компании в значительной мере определяется организованностью системы управления, зависящей от четкой структуры компании и деятельности всех ее элементов в направлении выбранной цели. [8.]

Под организационной структурой компании подразумевается, во-первых, формальная схема распределения полномочий, отражающая иерархию подчиненности и номинальные сферы ответственности работников, во-вторых, система управления, а именно принципы и механизмы принятия решений, прохождения информации, планирования, системы мотивации и материального стимулирования. [9.]

Чаще всего необходимость реорганизации оргструктуры возникает, когда меняется стратегия компании, планируется диверсификация деятельности, активный рост и развитие организации сопровождаются появлением "зон безответственности" и дублированием функций, существуют различия в административном и функциональном подчинении, существующая организационная структура не позволяет предупреждать отрицательные результаты и совершенствовать деятельность компании.

Грамотно построенная организационная структура дает возможность оптимизировать численность персонала и количество подразделений, упростить взаимодействие подразделений, равномерно распределять нагрузку на персонал, избегать дублирования функций, устранить двойное и тройное подчинение, разграничить сферу деятельности руководителей, определить их полномочия и зону ответственности, повысить производительность труда. Следовательно, для повышения уровня (степени) ответственности за реализацию и решения конкретных задач необходимо пересмотреть пирамиду управления в ООО «НСХ АЗИЯ ДРИЛЛИНГ» (рис.6), тем самым повысится степень взаимодействия и координации внутри функциональных подразделений.[9.]

Рис.6. Уровни управления ООО «НСХ АЗИЯ ДРИЛЛИНГ»

Предлагаемая структура снизит издержки, обеспечит низкий уровень дублирования функционала, и самое главное дает возможность руководителям служб (отделов) быть ближе к производству, а, следовательно, видеть и решать системные проблемы предприятия, о чем предписывает Система менеджмент качества Общества.

Организационная структура должна выступать основой построения эффективной системы управления.

На лицо необходимость ускорения процесса формирования организационной структуры нового типа, которая представляла бы собой структуру управления с четким разграничением полномочий и ответственности между проектными группами и функциональными подразделениями и имела бы понятную схему принятия управленческих решений.

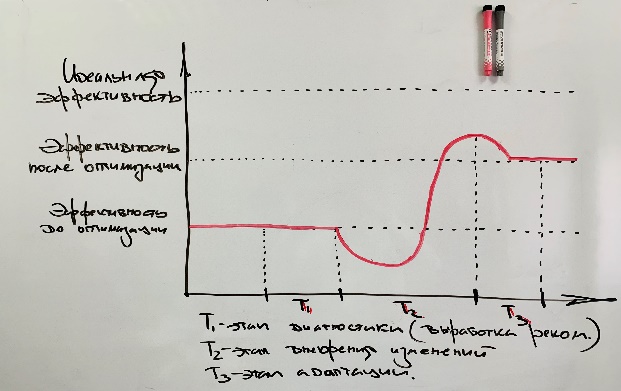

Рис.7. Изображён график изменения эффективности компании при оптимизации оргструктуры.

С графика видно, что на этапе внедрения изменений, произойдет спад эффективности. Это связно:

1. Конфронтацией и сопротивлением сотрудников.

2. Появление новых проблем (плохое снабжение, неэффективное развитие персоналы, отсутствие качественных материалов, плохое взаимоотношение с Заказчиками и т.д.). Это не значит, что этих проблем не было, просто их перестали скрывать.

В период адаптации изменяя системных проблем и совершенствуя производство, пойдет подъем эффективности предприятия.

Глава 4.Бережливое производство

«Бережливое производство» – это система организации производственного процесса, позволяющая произвести больший объем продукции/услуг при меньших усилиях, на меньших производственных площадях и оборудовании при полном удовлетворении ожиданий потребителя. [10.]

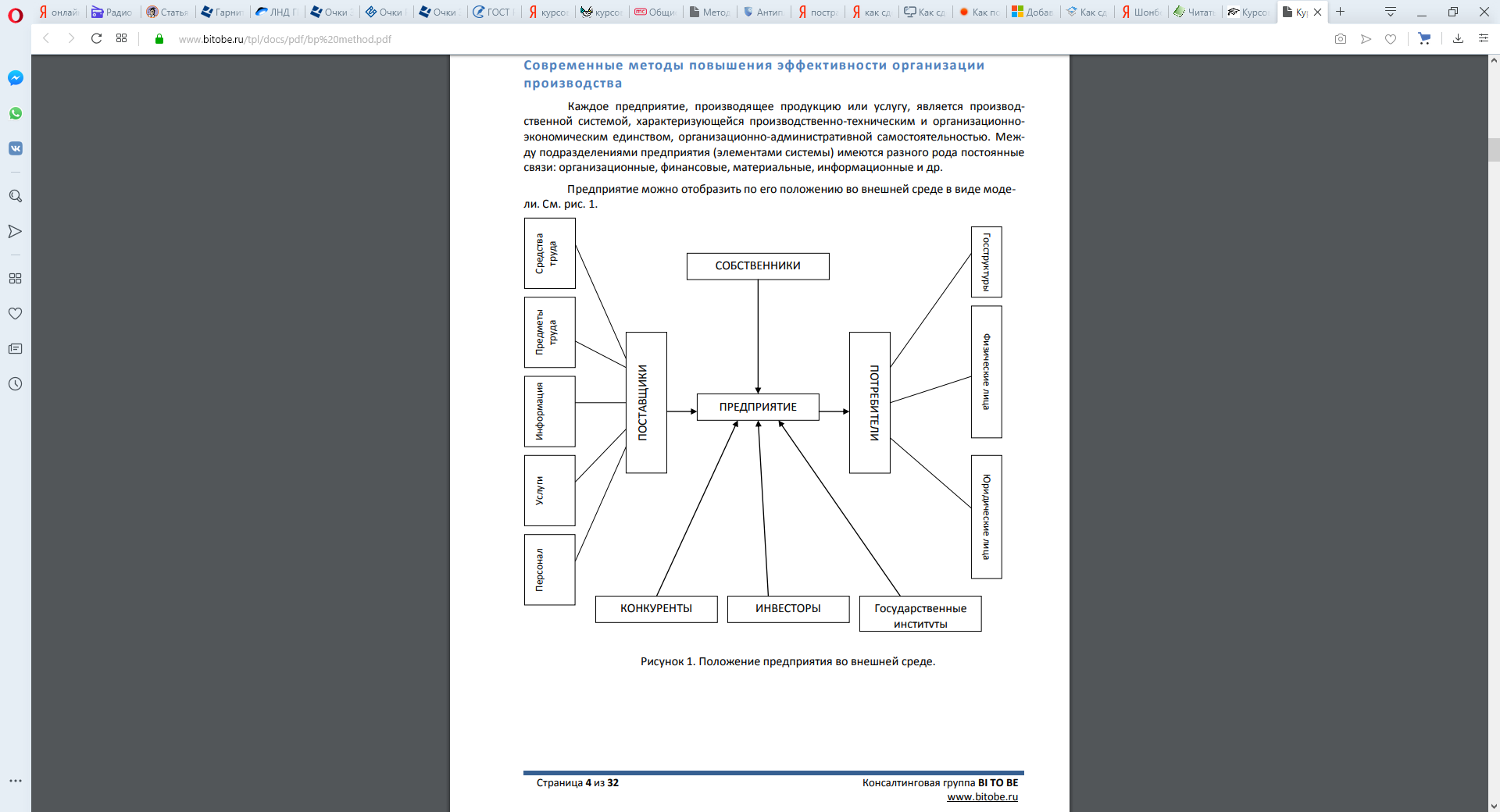

В технологии «бережливого производства принципиальным вопросом является устранение всех видов потерь первого и второго рода и построение процессов внутри предприятия в зависимости от факторов, существующих вне предприятия или его подразделения. Каждое предприятие, производящее продукцию или услугу, является производственной системой, характеризующейся производственно-техническим и организационно экономическим единством, организационно-административной самостоятельностью. Между подразделениями предприятия (элементами системы) имеются разного рода постоянные связи: организационные, финансовые, материальные, информационные и др.

Предприятие можно отобразить по его положению во внешней среде в виде модели.[11.]

Рис.8. Положение предприятия во внешней среде [11.]

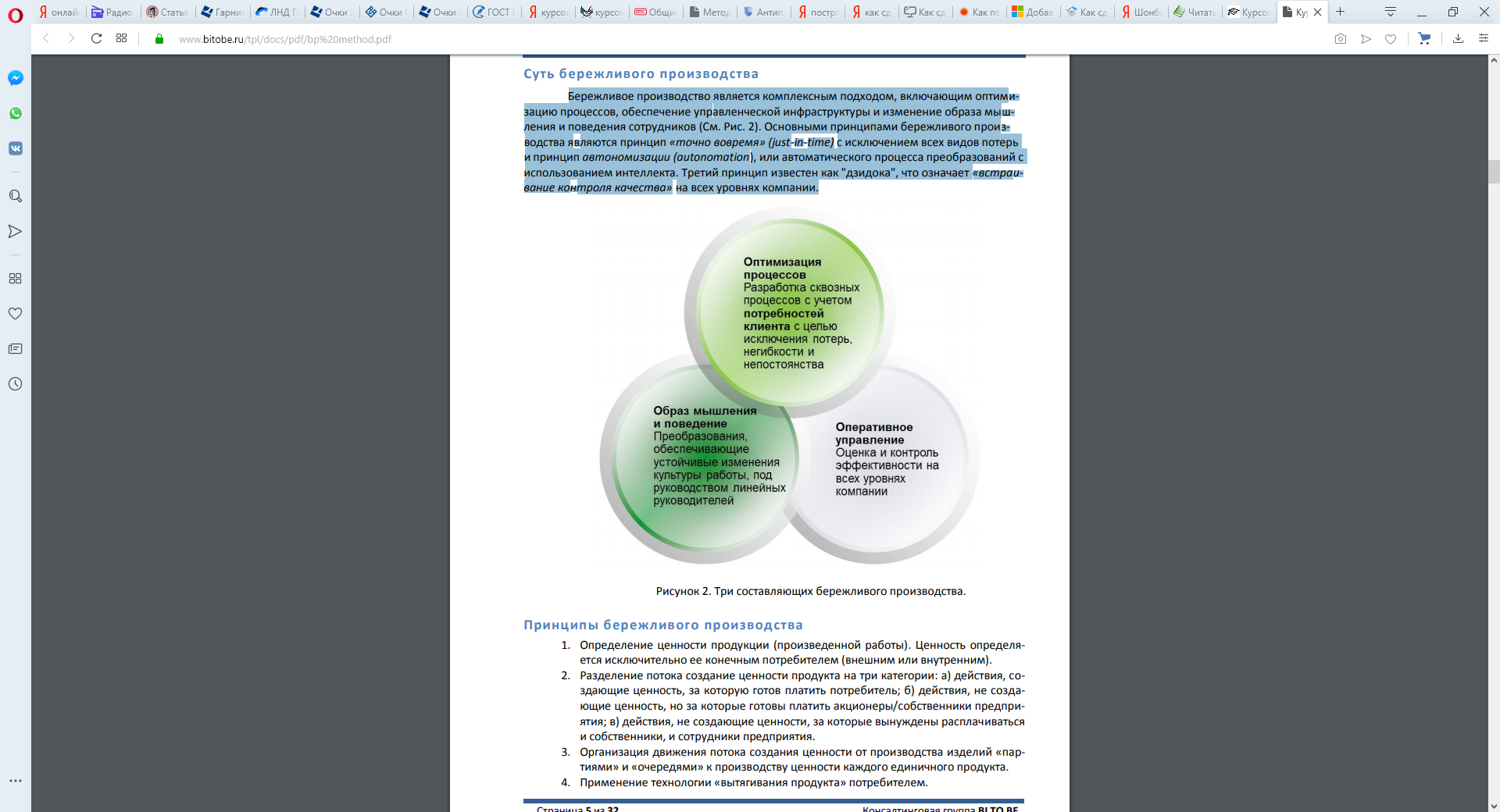

Бережливое производство является комплексным подходом, включающим оптимизацию процессов, обеспечение управленческой инфраструктуры и изменение образа мышления и поведения сотрудников. Основными принципами бережливого производства являются принцип «точно вовремя» (just-in-time) с исключением всех видов потерь и принцип автономизации (autonomation), или автоматического процесса преобразований с использованием интеллекта. Третий принцип известен как "дзидока", что означает «встраивание контроля качества» на всех уровнях компании. [11.]

Рис.9. Три составляющих бережливого производства [11.]

Принципы бережливого производства

1. Определение ценности продукции (произведенной работы). Ценность определяется исключительно ее конечным потребителем (внешним или внутренним).

2. Разделение потока создание ценности продукта на три категории: а) действия, создающие ценность, за которую готов платить потребитель; б) действия, не создающие ценность, но за которые готовы платить акционеры/собственники предприятия; в) действия, не создающие ценности, за которые вынуждены расплачиваться

и собственники, и сотрудники предприятия.

3. Организация движения потока создания ценности от производства изделий «партиями» и «очередями» к производству ценности каждого единичного продукта.

4. Применение технологии «вытягивания продукта» потребителем.

5. Непрерывное упрощение, совершенствование и обеспечение прозрачности работы всех участников процесса производства.[11.]

Ключевыми понятиями бережливого производства являются:

Ценность – субъективное ощущение потребителя от того, что нужная ему продукция

(услуга) доставлена (оказана) в нужное время и в нужном месте.

Потери - любая деятельность, которая потребляет ресурсы, но не создает ценности.

Примерами потерь могут быть: перепроизводство товаров/услуг, когда спрос на них еще не возник, ожидание следующей производственной стадии (например, «пролеживание» деталей), ненужная транспортировка материалов (например, между «процессными «деревнями» или заводами), лишние этапы обработки, требующиеся из-за недостатков оборудования или несовершенства проекта, наличие любых, кроме минимально необходимых, запасов, ненужное перемещение людей в ходе работы (например, в поисках деталей, инструментов, документов, помощи и пр.), производство дефектов (брака).

Время такта – все время работы производства (например, одна смена), деленное на скорость, с которой потребитель требует получения товара. Допустим, если потребитель каждый день хочет получать по 240 неких изделий, а завод работает по 480 минут в день (то есть одну смену), то время такта равняется двум минутам. Если потребитель хочет, чтобы фирма разрабатывала для него по два продукта в месяц, тогда время такта равняется двум неделям. Время такта задает скорость работы производства, которая должна точно соответствовать имеющемуся спросу. Время такта в производстве аналогично частоте ударов сердца человека.

Реинжиниринг – радикальное улучшение процесса, направленное на уничтожение потерь. Например, такая реорганизация процесса обработки продукта, при которой вместо того, чтобы продукт метался туда-сюда между «процессными деревнями» (места, где группируется оборудование одного типа или выполняются похожие процессы, например, где стоят шлифовальные машины или осуществляется обработка заказов), он проходил через все операции в одном месте и в потоке единичных изделий.

Совершенствование – непрерывное, постоянное улучшение деятельности с целью увеличения ценности и уменьшения потерь. Пример кайдзен-мероприятий: команды по улучшениям встречаются раз в неделю на пару часов, чтобы спланировать преобразования, которые реализуются через неделю или месяц (другое название – кружки качества).

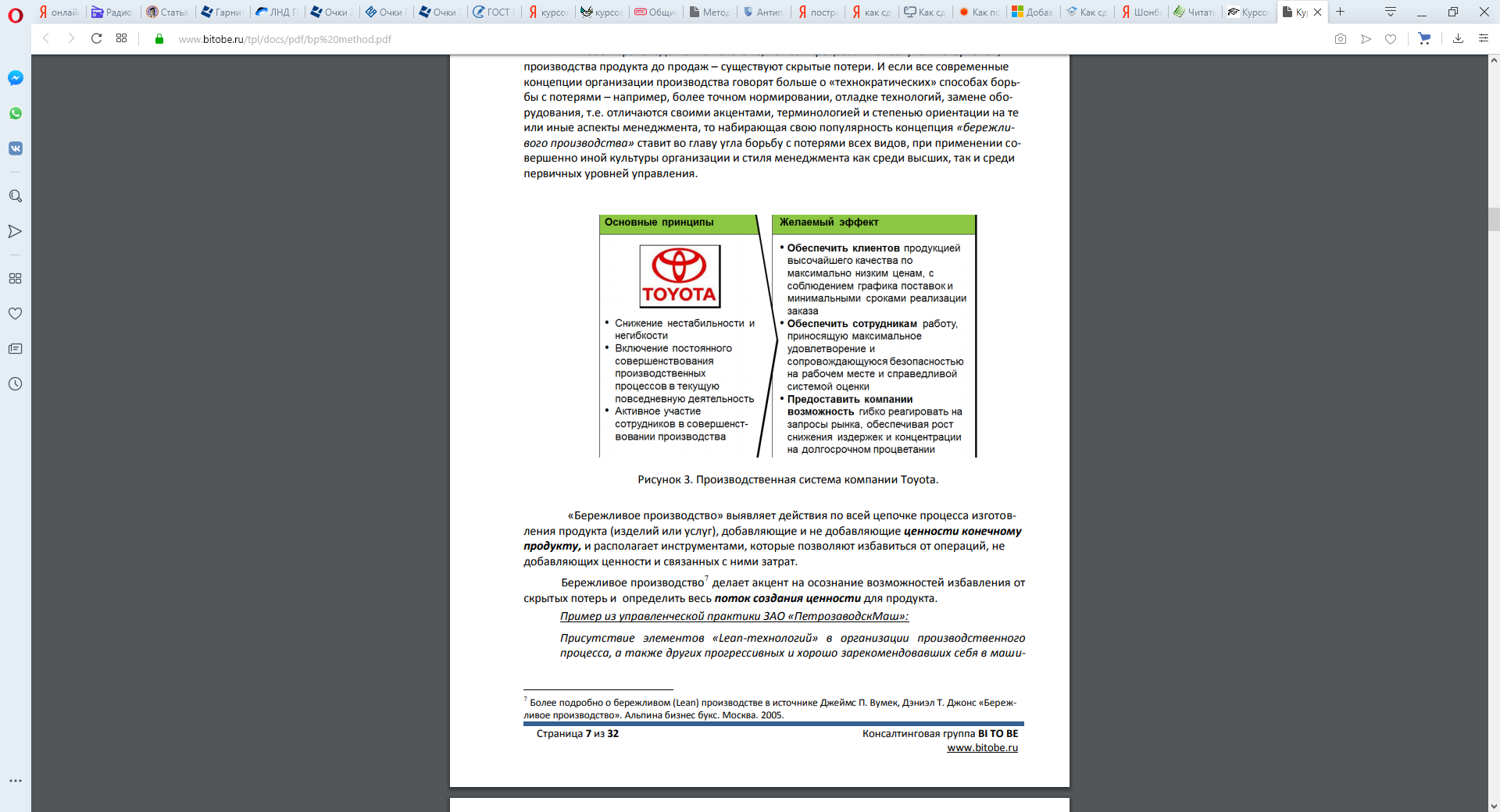

В любой производственной системе, во всех процессах – от закупок материалов, производства продукта до продаж – существуют скрытые потери. И если все современные концепции организации производства говорят больше о «технократических» способах борьбы с потерями – например, более точном нормировании, отладке технологий, замене оборудования, т.е. отличаются своими акцентами, терминологией и степенью ориентации на те или иные аспекты менеджмента, то набирающая свою популярность концепция «бережливого производства» ставит во главу угла борьбу с потерями всех видов, при применении совершенно иной культуры организации и стиля менеджмента как среди высших, так и среди первичных уровней управления. [11.]

Рис.10. Производственная система компании TOYOTA [11.]

«Бережливое производство» выявляет действия по всей цепочке процесса изготовления продукта (изделий или услуг), добавляющие и не добавляющие ценности конечному продукту, и располагает инструментами, которые позволяют избавиться от операций, не добавляющих ценности и связанных с ними затрат.

Бережливое производство делает акцент на осознание возможностей избавления от скрытых потерь и определить весь поток создания ценности для продукта.

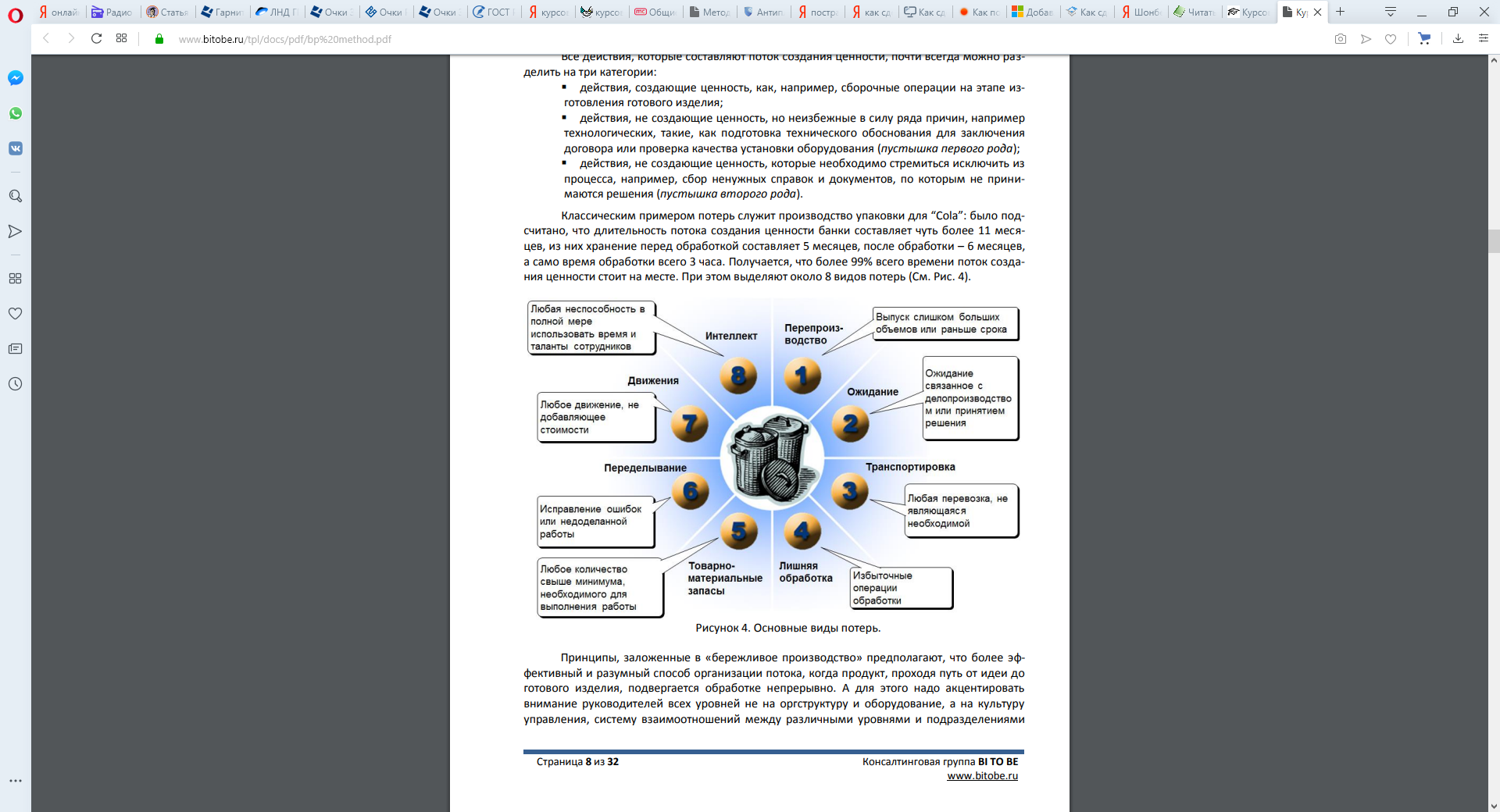

Все действия, которые составляют поток создания ценности, почти всегда можно разделить на три категории:

- действия, создающие ценность, как, например, сборочные операции на этапе изготовления готового изделия;

- действия, не создающие ценность, но неизбежные в силу ряда причин, например технологических, такие, как подготовка технического обоснования для заключения договора или проверка качества установки оборудования (пустышка первого рода);

- действия, не создающие ценность, которые необходимо стремиться исключить из процесса, например, сбор ненужных справок и документов, по которым не принимаются решения (пустышка второго рода).

Классическим примером потерь служит производство упаковки для “Cola”: было подсчитано, что длительность потока создания ценности банки составляет чуть более 11 месяцев, из них хранение перед обработкой составляет 5 месяцев, после обработки – 6 месяцев, а само время обработки всего 3 часа. Получается, что более 99% всего времени поток создания ценности стоит на месте. При этом выделяют около 8 видов потерь.

Рис.11.Основные виды потерь [11.]

Принципы, заложенные в «бережливое производство» предполагают, что более эффективный и разумный способ организации потока, когда продукт, проходя путь от идеи до готового изделия, подвергается обработке непрерывно. А для этого надо акцентировать внимание руководителей всех уровней не на оргструктуру и оборудование, а на культуру управления, систему взаимоотношений между различными уровнями и подразделениями предприятия, систему ценностной ориентации сотрудников и их взаимоотношения. К сожалению, это сделать гораздо труднее, чем найти деньги на закупку нового оборудования.

Следствием внедрения бережливого производства является образование «команд процессов», когда исполнители в цепочке процесса ориентированы не на оценку действий конкретного подразделения, а на удовлетворенность сделанной работой клиента – внешнего или внутреннего, поэтому каждый стремится к более тесному взаимодействию с коллегой, помогая друг другу свести к минимуму «пустышки второго рода».