Файл: Сущность толкающих и тянущих систем управления материальными потоками (Теоретические основы управления материальными потоками в производственной логистике).pdf

Добавлен: 12.03.2024

Просмотров: 20

Скачиваний: 0

СОДЕРЖАНИЕ

Глава 1. Теоретические основы управления материальными потоками в производственной логистике

1.1 Системы управления материальными потоками

Глава 2. Анализ «тянущей» системы

2.1 Система JIT «точно вовремя» (Just-in-time)

2.2 Различия системы снабжения JIT от традиционной системы снабжения.

2.3 Преимущества и недостатки системы JIT

Глава 3. Анализ «толкающей» системы

3.2 Различие систем MRP и MRP 2

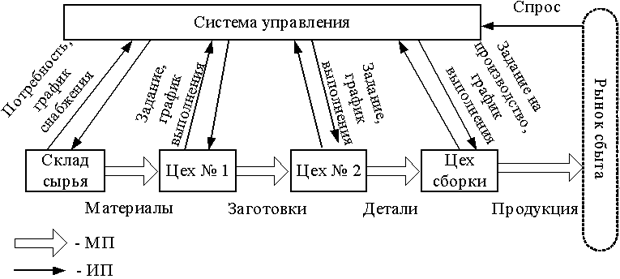

Рисунок . Схема толкающей системы1

1.3.Тянущая система

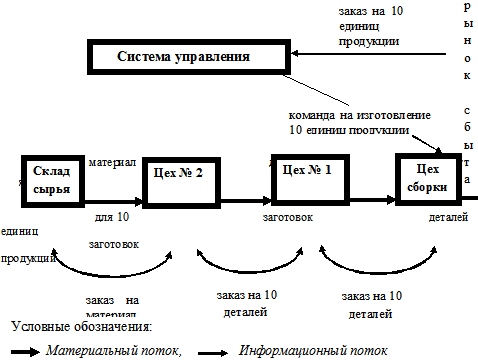

Тянущаяся система несколько отличается от толкающей и основана на ином подходе к управлению материальным потоком. Тянущая система или иначе говоря "вытягивающая система" представляет собой способ организации и управления производства, в котором материалы и детали подаются на последующую технологическую операцию с предыдущей по мере необходимости. Тянущая система подачи деталей и материалов с предшествующей технологической операции на последующую, осуществляется по мере необходимости. При работе с тянущей системой на каждом производственном участке создается строго определенный запас готовых деталей и узлов каждый следующий участок производства заказывает и вытягивает с предыдущего участка изделия и материалы строго в соответствии с нормой и временем производственного потребления. Тянущая система позволяет предотвращать распространение колебаний спроса или объема производства от последующего производственного процесса к предыдущему, минимизировать колебания запасов на производственных участках, децентрализовать управление производственными запасами (см рис.2)2.

Рисунок . Схема тянущей системы2

В процессе функционирования данной системы центр управления не вмешивается в передачу материального потока по действующей логистической цепи. Он не устанавливает для соответствующих звеньев текущие производственные задания. Производственная программа каждого предыдущего технологического звена задается параметрами заказа, поступающего с последующего звена. Основной функцией центра управления является постановка задачи перед конечным звеном производственной технологической цепи. Основные цели "тянущей" системы:

- предотвращение распространения возрастающих колебаний спроса или объема продукции от последующего процесса к предшествующему;

- сведение к минимуму колебания параметров запасов между технологическими операциями;

- максимальное упрощение управления запасами в процессе производства путем его децентрализации, повышение уровня оперативного цехового управления, т. е. предоставление цеховым мастерам или бригадирам полномочий оперативно управлять производством и материальными запасами.

Преимущество "тянущих" (вытягивающих) систем - они не требуют всеобщей компьютеризации производства. В то же время они предполагают высокую дисциплину и соблюдение всех параметров поставок, а также повышенную ответственность персонала всех уровней, особенно исполнителей. Объясняется это тем, что централизованное регулирование производственных логистических процессов ограничено.

Глава 2. Анализ «тянущей» системы

2.1 Система JIT «точно вовремя» (Just-in-time)

С логистических позиций JIT - это довольно элементарная бинарная логика управления запасами без какого либо ограничения к требованию минимума запасов, в которой звенья материальных ресурсов тщательно синхронизированы с потребностью в них, задаваемой производственным расписанием выпуска готовой продукции. В дальнейшем идеология JIT была успешно продвинута в дистрибьюцию, в систему призведства и сбыта готовой продукции. Учитывая широкую экспансию JIT подхода в различные сферы современного бизнеса, можно дать следующее его определение:

JIT - это современная схема создания логистических систем в производстве , снабжении и дистрибьюции основанная на синхронизации процессов доставки материальных ресурсах, и получаемой на выходе готовой продукции в необходимых количествах к тому времени, когда звено логистической системы в них нуждается, с целью минимизации затрат, связанных с запасами.

Реализация системы JIT позволяет осуществить ряд необходимых мероприятий. В первую очередь необходимо создать компактные предприятия, на которых будет занято не более трехсот человек, производящих одно или несколько схожих деталей. Ограничение ассортимента упрощает управление и облегчает работу по методу «точно в срок». На этих предприятиях должны работать люди, организованные бригады, выполняющие все операции по изготовлению определенных изделий. Это позволит установить различные виды оборудования в одной производственной ячейке, что значительно ускорит производственный процесс, сократит время переналадки оборудования и тем самым минимизирует его простои. Все рабочие в комплексных бригадах должны владеть смежными профессиями. Необходимым условием также является поставка деталей в минимальных количествах и их точное соответствие потребностям, что позволяет отказаться от складских помещений для хранения сырья, заготовок или комплектующих. Конечная цель системы JIT – обеспечить бесперебойный и быстрый поток материалов через систему, сделать процесс производства как можно короче, использовать ресурсы оптимальным способом.

2.2 Различия системы снабжения JIT от традиционной системы снабжения.

|

Факторы |

Концепция «точно в срок» |

Традиционный подход |

|

1 |

2 |

3 |

|

Запасы |

Включаются в пассивы. Все усилия должны быть направлены на их устранение. Страховые запасы отсутствуют |

Включаются в активы. Защищают производство от ошибок прогнозирования и ненадежности поставщиков. Большинство запасов – страховые |

|

Размер запаса, объем закупок материальных ресурсов |

Размер запаса показывает только текущую потребность. Минимальный объем материальных ресурсов в поставке определяется как для производителя, так и для поставщика. Для определения объема поставки используется формула наиболее экономного размера заказа |

Размер запаса определяется исходя из соображений экономии или по формуле наиболее экономного размера заказа. Не учитывается изменение размера запасов при изменении затрат в сбыте при сокращении выпуска продукции и поставок материальных ресурсов |

|

Сбыт |

Имеет приоритетное значение. Отслеживание изменений спроса, в соответствии с которыми осуществляется оперативная переналадка оборудования. Стремление к производству небольших партий готовой продукции |

Не имеет приоритетного значения. Обычная цель – максимизация объема выпуска готовой продукции |

|

Запасы незавершенного производства |

Устранение запасов незавершенного производства – важная задача. Если имеются небольшие запасы между производственными подразделениями, необходимо их зафиксировать и оперативно устранять |

Необходимый элемент производственной системы. Запасы незавершенного производства аккумулируются между структурными подразделениями, являясь основой обеспечения бесперебойности производственно-технологических циклов |

|

Поставщики |

Рассматриваются как партнеры по производству. Отношения только с надежными поставщиками. Небольшое число поставщиков |

Поддерживаются длительные деловые отношения с поставщиками. Как правило, большое количество поставщиков, между которыми искусственно поддерживается конкуренция |

|

Качество продукции |

Цель – отсутствие дефектов продукции. Если качество обеспечивается не на 100 %, то производство и дистрибьюция недостаточно эффективны. Идеология всеобщего управления качеством |

Допускается небольшое число дефектов. Выборочные инспекции качества продукции |

|

Поддержка технологического оборудования |

Предварительная поддержка существенна. Производственный процесс может быть прерван, если поддержка не обеспечивает непрерывность и своевременность доставки материальных ресурсов и запасов незавершенного производства |

Оказывается по мере необходимости. Сбои не возникают, пока запасы поддерживаются на необходимом уровне |

|

Длительность производственного периода |

Поддерживается на минимально возможном уровне. При этом возрастает скорость реакции снабженческих каналов на изменения спроса и уменьшается неопределенность, связанная с прогнозом потребности в продукции |

Охватывает большой временной интервал. Нет потребности в ее уменьшении, пока поддерживаются значительные страховые запасы |

|

Персонал |

Необходима согласованность действий как рабочего, так и управленческого персонала. Нельзя вносить изменения в логистический процесс, пока нет согласованности действий персонала |

Управление осуществляет общий менеджмент. Изменения не зависят от нижних звеньев управленческого персонала. |

Таблица . Различие концепции «точно в срок» и традиционной системы.

В традиционной системе организации производства центральное звено планирования производства выдает производственные задания всем отделам и промышленным подразделениям (см.рисунок 1).

Рисунок . Схема традиционной организации производства

Рисунок 1. Схема традиционной организации производства

Рисунок . Схема по методу производства «точно в срок»

Закупка

Материалов

Изготовление

деталей

Общая сборка

Продажа

продукции

Заказ

комплектующих

Заказ

материалов

Заказ

продукции

Рисунок 2. Схема по методу производства «точно в срок»

Концепция системы "точно в срок" как тянущей системы заключается в том, что спрос на любом участке звена (производства) определяется спросом, предъявленном в конце ее. Пока нет спроса в конце цепи, продукция не производится и не накапливается, не заказываются и не накапливаются детали и материалы для сборки и изготовления готовой продукции (в отличие от традиционной системы) (см.рисунок 2).

2.3 Преимущества и недостатки системы JIT

Концепция «точно в срок» имеет как положительные, так и отрицательные стороны.

Ее плюсы:

– сокращение запасов на всех стадиях логистического цикла (что ведет к сокращению использования складских площадей)

– высокая пропускная способность

– высокая гибкость логистической системы

– своевременная доставка ( что ведет к высокой прибыли и продуктивности логистической системы)

Её минусы:

– поиск поставщика (частые поставки небольших партий абсолютно невыгодны для поставщика)

– маленький размер партии и частая периодичность поставок

– для введения системы данной системы могут потребоваться большие изменения вплоть до полной реорганизации производства.

Глава 3. Анализ «толкающей» системы

3.1 Система MRP и MRP 2

Система - это «толкающая» система которая позволяет оптимально регулировать поставки материалов, деталей и ресурсов в производственный процесс, контролируя запасы на складе и саму технологию производства. Система MRP основана на планировании материальных потребностей отдела и организации предприятия в целом. MRP система применяется при работе с материалами, компонентами, полуфабрикатами и их частями, спрос на которые зависит от спроса на специфическую готовую продукцию, то есть спрос на исходные материальные ресурсы сильно зависит от спроса потребителей на конечную продукцию. Также MRP система может работать с широкой номенклатурой материальных ресурсов.

Основными преимуществами использования подобной системы в производстве являются:

1) Гарантия наличия требуемых комплектующих и уменьшение временных задержек в их доставке, и, следовательно, увеличение выпуска готовых изделий без увеличения числа рабочих мест и нагрузок на производственное оборудование.

2) Уменьшение производственного брака в процессе сборки готовой продукции возникающего из-за использования неправильных комплектующих.

3)Упорядочивание производства, ввиду контроля статуса каждого материала, позволяющего однозначно отслеживать весь его конвейерный путь, начиная от создания заказа на данный материал, до его положения в уже собранном готовом изделии. Также благодаря этому достигается полная достоверность и эффективность производственного учета.

Позже со временем, система MRP (Material Requirements Planning) была трансформирована в систему планирования производственных ресурcов MRP 2 (Manufactory Resource Planning).

3.2 Различие систем MRP и MRP 2

Система MRP может работать с широкой номенклатурой материальных ресурсов (запчастями, деталями, компонентами готовой продукции). Несмотря на это система MRP 2 превзошла своего предшественника (MRP 1)

MRP 2 является производственной системой планирования, обеспечивающей как операционное, так и финансовое планирование производства, которая в свою очередь обеспечивает более широкий охват ресурсов предприятия, нежели MRP.

В отличие от MRP, в системе MRP II производится планирование не только в материальном, но и в финансовом (денежном) выражении. MRP 2 может выполнять планирование загрузки производственных мощностей, планирование потребностей во всех ресурсах производства (материалы, сырьё, комплектующие, оборудование, персонал), планирование производственных затрат, моделирование хода производства, его учёт, планирование выпуска готовых изделий, оперативное корректирование плана и производственных заданий.

3.3 Преимущества и недостатки системы MRP и MRP 2

Системы MRP и MRP 2 имеют как положительные так и отрицательные стороны.

Их плюсы:

– поддержание низких уровней запасов (что позволяет экономить средства компании)

– планирование производственных операций, расписаний доставки, закупочных операций.