Файл: Содержание Введение Организационная часть Характеристика детали Перечень дефектов детали Выбор способов восстановления детали Схема технологического процесса ремонта..doc

Добавлен: 15.03.2024

Просмотров: 33

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, р./час;

SП - площадь восстанавливаемой поверхности детали, дм2.

Затраты на силовую электроэнергию определяются по формуле

ЗЭЛ = СЭЛ∙W∙SП (2.4)

где СЭЛ - стоимость электроэнергии, р./кВт час;

W - удельные затраты электроэнергии, кВт час/дм2;

Затраты на технологические материалы определяются из соотношения

ЗМАТ = КМ(ЗТР + ЗЭЛ)/100 (2.5)

где КМ -доля затрат на технологические материалы, %. (КМ = 6,5 -12,6 %).

Отчисления на социальные нужды определяются

ОСН = (НСН + НСТР) ∙ ЗОБЩ/100 (2.6)

где НСН - нормативные отчисления на социальные нужды (НСН = 26,0%) НСТР - страхование от несчастных случаев (НСТР = 1,1).

Общепроизводственные (цеховые) и общехозяйственные затраты

ЗОПР = 2,0 ∙ ЗТР (2.7)

Все способы, для которых численное значение коэффициента по формуле (2.1) больше единицы являются эффективными. Но более эффективным из числа альтернативных способов является тот, для которого коэффициент имеет большее численное значение.

Расчет коэффициента КТЭ для восстановления дефекта №1 холодной сваркой

Себестоимость восстановления детали или устранения дефекта определяется по формуле (2.2):

СВ= 27,27+6,09+1,67+24,27+54,54=113,84р.

где ЗТР- суммарные затраты на оплату труда производственных рабочих, р.

Зэл - затраты на силовую электроэнергию, р.

Змат - затраты на технологические материалы, р.

Осн - отчисления на социальные службы, р.

ЗОПР – общепроизводственные затраты, р.

Затраты на оплату труда определяются из выражения (2.3)

ЗТР= 0,60*0,5*90,9=27,27р.,

где tn - удельная трудоемкость способа, Чел.-ч./дм2;

СЧ - часовая тарифная ставка рабочего, р./час;

SП - площадь восстанавливаемой поверхности детали, дм2;

Затраты на силовую электроэнергию определяется по формуле (2.4)

ЗЭЛ=2,1*5,8*0,5=6,09р,.

где СЭЛ - стоимость электроэнергии, р./кВт час;

W - удельные затраты электроэнергии, кВт час/дм2

Затраты на технологические материалы определяются из соотношения(2.5)

ЗМАТ=5(27,27+6,09)/100=1,67р.

где КМ - доля затрат на технологические материалы, %.

Отчисления на социальные нужды определяются (2.6)

ОСН = (26+1,1) ∙89,57/100=24,27р.

Цеховые и общехозяйственные накладные затраты (2.7)

3ОПР= 2,0 ∙ЗТР=2,0 ∙ 27,27=54,54р.

Коэффициент долговечности составляет 0,49.

Тогда КТЭ = 0,42*5400/113,84=19,92

Таблица 2.2. Анализ альтернативных ТПВ картеров сцепления.

Технологическая карта на восстановление (узла, детали)

Расчетная часть

Для выполнения расчета берется группа показателей из задания на проектирование и исходные нормативы ТО и ремонта.

Из задания на курсовую работу принимаются:

- тип подвижного состава (марка, модель) автомобиль ЗИЛ

- списочное или эксплуатационное число автомобилей; Аи=220 шт.

- LCC - среднесуточный пробег автомобиля = 270 км.

- КЭУ - категория условий эксплуатации принимаем 3

- природно-климатические условия эксплуатации = жаркий сухой

- время нахождения в наряде; tм = 8 ч.

- пробег с начала эксплуатации от капитального ремонта. =0.5

Определение периодичности ТО и ремонта

Корректирование нормативов выполняется по формулам:

LР1=LН1 = 4000 × К1 = 0,9 × 0,8 = 0,9 = 2880 км

LР2 =LН2 = 16000 × К1 = 0,9 × 0,8 х 0,9 = 11520 км

LРКР =LНКР=300000 × К1=0,9 × К2=1 × К3=0,9=216000 км

где LР1(2) - расчетные пробеги периодичности ТО-1 и ТО-2, км;

LРКР - расчетный пробег автомобиля до капитального ремонта, км;

LН1(2) - нормативные периодичности ТО-1 и ТО-2, км (прил. табл.14 или табл.4 );

LНКР - исходная норма межремонтного пробега (пробега до КР), км; (прил. табл. 15);

К1 - коэффициент корректирования нормативов в зависимости от категории условий эксплуатации (прил. табл. 7);

К2 - коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы (прил. табл.8);

К3 - коэффициент корректирования нормативов в зависимости от природно-климатических условий и агрессивности окружающей среды (прил. табл.9).

После определения расчетной периодичности ТО и пробега автомобиля до капитального ремонта производится окончательная корректировка значений по кратности.

Корректирование периодичности ТО и пробега до капитального ремонта

LР1=2880 ⁄ LCC=170 = n1=11

LР2=11520 ⁄ LР1=2880 = n2=4

LРКР=216000 ⁄ LР1=2880 = n3=75

где n1 - величина кратности для ТО-1 (округляется до целого числа);

n2 - величина кратности для ТО-2 (округляется до целого числа);

n3 - величина кратности пробега для КР (округляется до целого числа).

Окончательно скорректированная по кратности величина периодичности ТО-1, ТО-2, пробега до КР:

LП1 = n1=11 × LCC=270=2970

LП2 = n2=4 × LР2=2970=11880

LПКР = n3=75 × LР1=2970=222750

Полученные результаты округляются до целых сотен км. Допускаемое отклонение окончательно скорректированных величин должно быть в пределах ±10% от расчетной величины.

Определение количества дней простоя автомобиля на ТО и ТР

dТОиТР =dнТОиТР×К′4(ср), дн ⁄ 1000 км

где: dнТОиТР- нормативное значение продолжительности простоя подвижного состава ТО и ремонте, дн ⁄ 1000 км (прил. табл. 5);

К′4(ср)- среднее значение коэффициента корректирования нормативной продолжительности простоя в ТО и ТР в зависимости от пробега с начала эксплуатации, определяется по формуле:

К′4(ср)= A1× К′4(1) + A2× К′4(2) +…..+ An× К′4(n) ⁄ A1+ A2+….+ An

где К′4(1), К′4(2),….. К′4(n) – величины коэффициентов корректирования для соответствующей группы автомобилей с одинаковым пробегом с начала эксплуатации (прил. табл.12);

A1, A2…. An – количество автомобилей, входящих в группу с одинаковым пробегом с начала эксплуатации.

Расчётная продолжительность простоя подвижного состава в капитальном ремонте (d

SП - площадь восстанавливаемой поверхности детали, дм2.

Затраты на силовую электроэнергию определяются по формуле

ЗЭЛ = СЭЛ∙W∙SП (2.4)

где СЭЛ - стоимость электроэнергии, р./кВт час;

W - удельные затраты электроэнергии, кВт час/дм2;

Затраты на технологические материалы определяются из соотношения

ЗМАТ = КМ(ЗТР + ЗЭЛ)/100 (2.5)

где КМ -доля затрат на технологические материалы, %. (КМ = 6,5 -12,6 %).

Отчисления на социальные нужды определяются

ОСН = (НСН + НСТР) ∙ ЗОБЩ/100 (2.6)

где НСН - нормативные отчисления на социальные нужды (НСН = 26,0%) НСТР - страхование от несчастных случаев (НСТР = 1,1).

Общепроизводственные (цеховые) и общехозяйственные затраты

ЗОПР = 2,0 ∙ ЗТР (2.7)

Все способы, для которых численное значение коэффициента по формуле (2.1) больше единицы являются эффективными. Но более эффективным из числа альтернативных способов является тот, для которого коэффициент имеет большее численное значение.

Расчет коэффициента КТЭ для восстановления дефекта №1 холодной сваркой

Себестоимость восстановления детали или устранения дефекта определяется по формуле (2.2):

СВ= 27,27+6,09+1,67+24,27+54,54=113,84р.

где ЗТР- суммарные затраты на оплату труда производственных рабочих, р.

Зэл - затраты на силовую электроэнергию, р.

Змат - затраты на технологические материалы, р.

Осн - отчисления на социальные службы, р.

ЗОПР – общепроизводственные затраты, р.

Затраты на оплату труда определяются из выражения (2.3)

ЗТР= 0,60*0,5*90,9=27,27р.,

где tn - удельная трудоемкость способа, Чел.-ч./дм2;

СЧ - часовая тарифная ставка рабочего, р./час;

SП - площадь восстанавливаемой поверхности детали, дм2;

Затраты на силовую электроэнергию определяется по формуле (2.4)

ЗЭЛ=2,1*5,8*0,5=6,09р,.

где СЭЛ - стоимость электроэнергии, р./кВт час;

W - удельные затраты электроэнергии, кВт час/дм2

Затраты на технологические материалы определяются из соотношения(2.5)

ЗМАТ=5(27,27+6,09)/100=1,67р.

где КМ - доля затрат на технологические материалы, %.

Отчисления на социальные нужды определяются (2.6)

ОСН = (26+1,1) ∙89,57/100=24,27р.

Цеховые и общехозяйственные накладные затраты (2.7)

3ОПР= 2,0 ∙ЗТР=2,0 ∙ 27,27=54,54р.

Коэффициент долговечности составляет 0,49.

Тогда КТЭ = 0,42*5400/113,84=19,92

Таблица 2.2. Анализ альтернативных ТПВ картеров сцепления.

| Номер и наименование дефекта | Альтернативные способы устранения дефектов | Критерии оценки способов | Наим. проектного способа устранения дефекта | ||

| Кд | Св/Сн | Ктэ | |||

| Трещина на картере | Клеевые композиции | 0,55 | 1,02 | 0,56 | |

| Холодная сварка | 0,42 | 47,435 | 19,92 | Холодная сварка | |

| Износ отверстия под шейку фланца втулки вилки выключения сцепления | Постановка ДРД | 0,86 | 2,67 | 2,295 | |

| Твердое железнение | 0,58 | 2,388 | 1,385 | | |

| Наплавка в среде СО2 | 0,63 | 141,6 | 89,2 | Наплавка в среде СО2 | |

| Износ отверстия под стартер | -:- | 0,86 | 2,675 | 3,01 | |

| -:- | 0,58 | 2,385 | 1,392 | | |

| -:- | 0,63 | 140,3 | 89,05 | Наплавка в среде СО2 | |

Технологическая карта на восстановление (узла, детали)

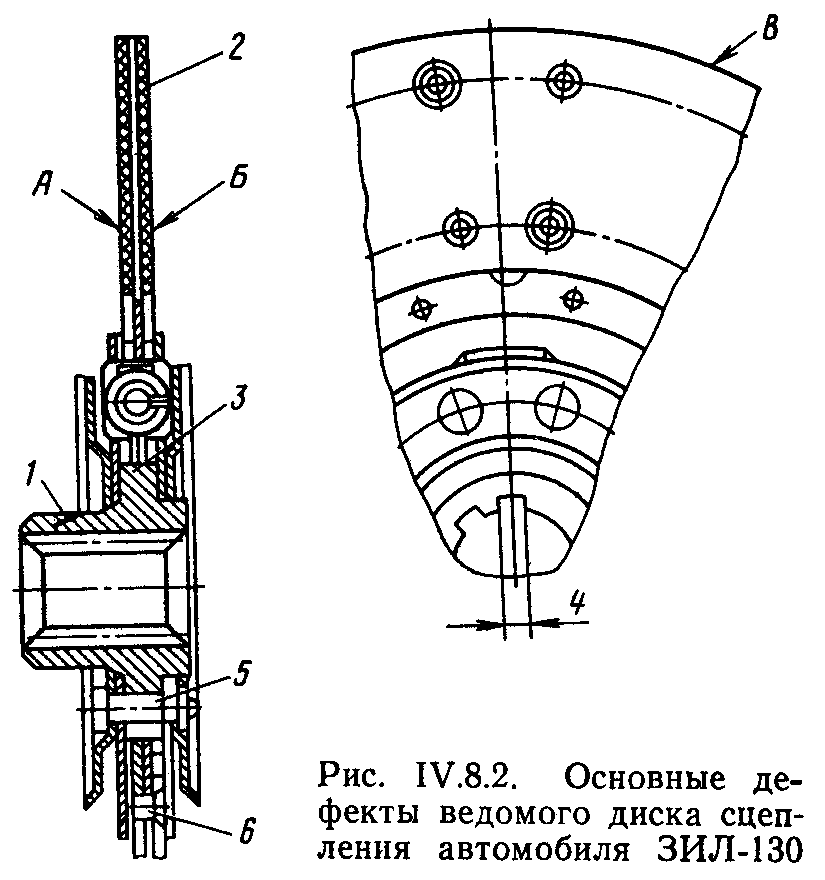

| Карта технических требований на дефектацию детали | ||||||

| Деталь | |||||

| Ведомый диск сцепления автомобиля зил 130 | ||||||

| Номер детали | ||||||

| 130-1601130 | ||||||

| Материал | Твердость | |||||

| Сталь 50 | НВ 241-245 | |||||

| Позиция на эскизе | Возможные дефекты | Способ установления дефекта, измерительные инструменты | Размеры, мм | Заключение | ||

| по рабо-чему чер-тежу | допус- тимый без ремонта | допус- тимый для ремонта | ||||

| 1 | Обломы и трещины на деталях диска | Визуальный осмотр | __ | __ | __ | Браковать |

| 2 | Износ фрикционных накладок | Штангельциркулем ШЦ-1-125-0,1 | __ | __ | __ | Замена фрикционных накладок |

| 3 | Износ отверстия под ступицу. | Нутрометр индикаторный НИ50-100, Штангельциркулем ШЦ-1-125-0,1 | 82,300 | 82,300 | Более 82,300 | Ремонтировать вибродуговой наплавкой |

| 4 | Износ впадины шлицев ступицы по толщине | Калибры для шлицевых соедиений 6,06 | 6,0 | 6,060 | Более 6,06 | Ремонтировать наплавкой в угле-кислом газе |

| 5 | Ослабление заклепок крепления ступицы | Визуальный осмотр | __ | __ | __ | Перезаклепать |

| 6 | Ослабление заклепок диска и гасителя крутительных колебаний | Визуальный осмотр | __ | __ | __ | Перезаклепать |

Расчетная часть

Для выполнения расчета берется группа показателей из задания на проектирование и исходные нормативы ТО и ремонта.

Из задания на курсовую работу принимаются:

- тип подвижного состава (марка, модель) автомобиль ЗИЛ

- списочное или эксплуатационное число автомобилей; Аи=220 шт.

- LCC - среднесуточный пробег автомобиля = 270 км.

- КЭУ - категория условий эксплуатации принимаем 3

- природно-климатические условия эксплуатации = жаркий сухой

- время нахождения в наряде; tм = 8 ч.

- пробег с начала эксплуатации от капитального ремонта. =0.5

Определение периодичности ТО и ремонта

Корректирование нормативов выполняется по формулам:

LР1=LН1 = 4000 × К1 = 0,9 × 0,8 = 0,9 = 2880 км

LР2 =LН2 = 16000 × К1 = 0,9 × 0,8 х 0,9 = 11520 км

LРКР =LНКР=300000 × К1=0,9 × К2=1 × К3=0,9=216000 км

где LР1(2) - расчетные пробеги периодичности ТО-1 и ТО-2, км;

LРКР - расчетный пробег автомобиля до капитального ремонта, км;

LН1(2) - нормативные периодичности ТО-1 и ТО-2, км (прил. табл.14 или табл.4 );

LНКР - исходная норма межремонтного пробега (пробега до КР), км; (прил. табл. 15);

К1 - коэффициент корректирования нормативов в зависимости от категории условий эксплуатации (прил. табл. 7);

К2 - коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы (прил. табл.8);

К3 - коэффициент корректирования нормативов в зависимости от природно-климатических условий и агрессивности окружающей среды (прил. табл.9).

После определения расчетной периодичности ТО и пробега автомобиля до капитального ремонта производится окончательная корректировка значений по кратности.

Корректирование периодичности ТО и пробега до капитального ремонта

LР1=2880 ⁄ LCC=170 = n1=11

LР2=11520 ⁄ LР1=2880 = n2=4

LРКР=216000 ⁄ LР1=2880 = n3=75

где n1 - величина кратности для ТО-1 (округляется до целого числа);

n2 - величина кратности для ТО-2 (округляется до целого числа);

n3 - величина кратности пробега для КР (округляется до целого числа).

Окончательно скорректированная по кратности величина периодичности ТО-1, ТО-2, пробега до КР:

LП1 = n1=11 × LCC=270=2970

LП2 = n2=4 × LР2=2970=11880

LПКР = n3=75 × LР1=2970=222750

Полученные результаты округляются до целых сотен км. Допускаемое отклонение окончательно скорректированных величин должно быть в пределах ±10% от расчетной величины.

Определение количества дней простоя автомобиля на ТО и ТР

dТОиТР =dнТОиТР×К′4(ср), дн ⁄ 1000 км

где: dнТОиТР- нормативное значение продолжительности простоя подвижного состава ТО и ремонте, дн ⁄ 1000 км (прил. табл. 5);

К′4(ср)- среднее значение коэффициента корректирования нормативной продолжительности простоя в ТО и ТР в зависимости от пробега с начала эксплуатации, определяется по формуле:

К′4(ср)= A1× К′4(1) + A2× К′4(2) +…..+ An× К′4(n) ⁄ A1+ A2+….+ An

где К′4(1), К′4(2),….. К′4(n) – величины коэффициентов корректирования для соответствующей группы автомобилей с одинаковым пробегом с начала эксплуатации (прил. табл.12);

A1, A2…. An – количество автомобилей, входящих в группу с одинаковым пробегом с начала эксплуатации.

Расчётная продолжительность простоя подвижного состава в капитальном ремонте (d