Файл: Сырьевая база и подготовка материалов к металлургическому переделу.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2024

Просмотров: 370

Скачиваний: 0

СОДЕРЖАНИЕ

3.1 Разжижители и шлакообразующие материалы.................................93

4.1 Цель и методы подготовки шихты.....................................................99

6.2 Обезвоживание концентратов.........................................................156

6.3 Обжиг железных руд........................................................................157

8.2 Производство кокса...........................................................................174

8.10 Качество металлургического кокса................................................202

3.1 Разжижители и шлакообразующие материалы

Шлакообразующие смеси и брикеты

4.1 Цель и методы подготовки шихты

Таблица 6.1 – Сравнительные характеристики различных сепараторов

6.2 Обезвоживание концентратов

ПОНЯТИЯ ОДНОРОДНОСТИ И УСРЕДНЕННОСТИ

Рисунок 7.1 – Усреднительный склад

Рисунок 7.2 – Устройство саморазгружающейся тележки

Таблица 8.2 – Структура запасов углей Донбасса

Таблица 8.8 – Коксуемость углей Донецкого бассейна

Рисунок 8.4 – Схема процесса коксования шихты в камере коксовой печи

Рисунок 8.5 – Поперечный разрез коксовой батареи

8.10 Качество металлургического кокса

Рисунок 8.7 – Барабаны для механического испытания кокса

Таблица 8.11 – Ситовый состав некоторых коксов

Физико-механические свойства кокса определяются его прочностью, пористостью и удельной массой.

Прочностью кокса называется его способность противостоять дробящим и истирающим воздействиям как при обычных, так и при высоких температурах. Это свойство считается важнейшим показателем качества кокса. Определяется прочность кокса путем искусственного разрушения проб разными методами. Мерой прочности является изменение ситового (гранулометрического) состава кокса в процессе испытания.

Наибольшее распространение получило испытание кокса на прочность путем разрушения его в барабане. Оно заключается в том, что проба кокса помещается внутрь барабана определенного размера, после чего он вращается с заданной скоростью. Кокс увлекается внутренней стенкой барабана вверх, пересыпается, падает и разрушается. В результате проба кокса дробится и истирается. Соотношение дробящих и истирающих усилий определяется размером барабана, степенью его заполнения коксом, скоростью вращения и другими факторами. Прочность характеризуется гранулометрическим составом кокса после испытания. Так как полное выражение гранулометрического состава сложно, то оно часто заменяется содержанием мелких фракций.

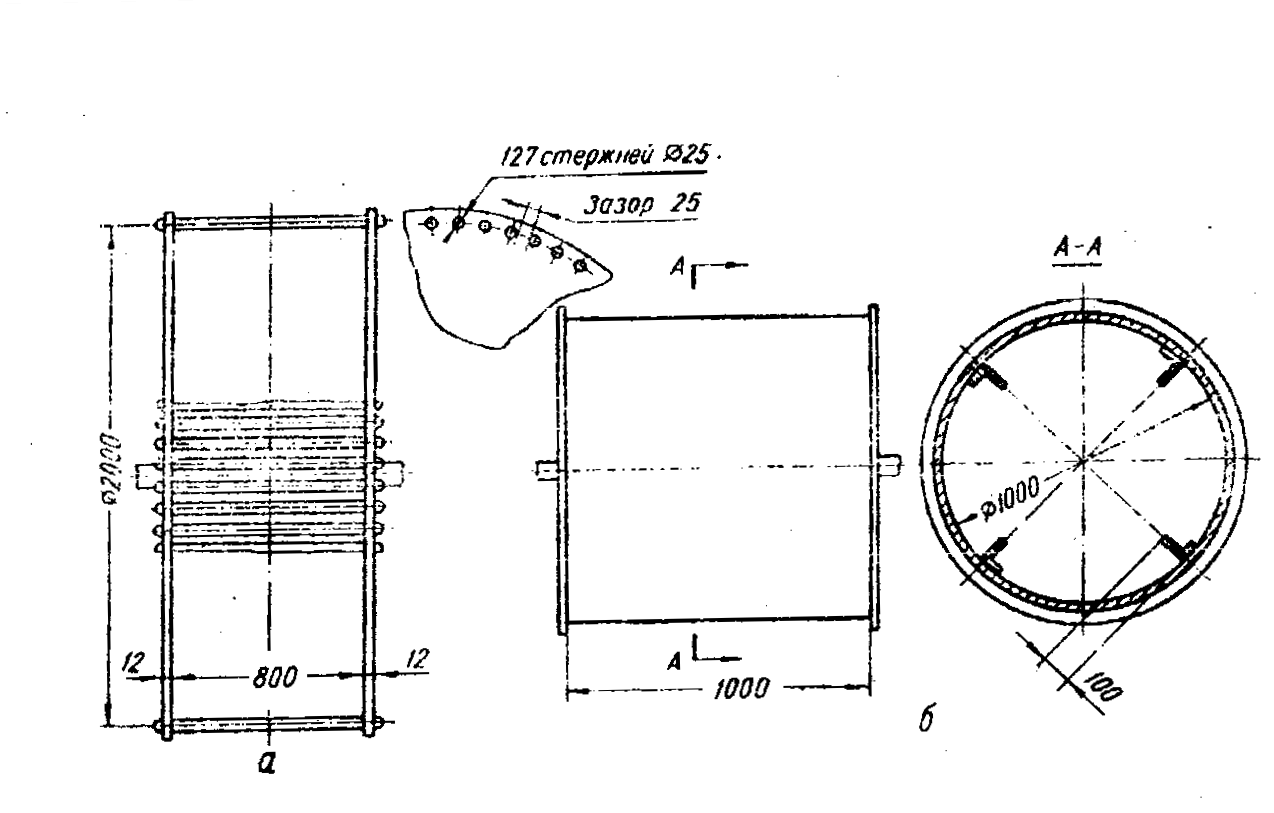

Долгое время стандартным методом определения прочности кокса было испытание его в барабане, предложенном в России еще в конце 90-х годов А. Сундгреном (рис. 8.7, а). Этот барабан диаметром 2000 мм и шириной 800 мм имеет внешнюю поверхность в виде решетки из прутьев диаметром 25 мм с таким же расстоянием между ними. В барабан загружается проба массой 410 кг в кусках 25 мм и затем вращается в течение 155 мин со скоростью 10 об/мин. Образовавшаяся вследствие дробления и истирания кокса мелочь просыпается между прутьями и выпадает из барабана. Показателем прочности является масса оставшегося в барабане кокса (барабанная проба), а дополнительным показателем – масса фракции 0-10 мм в подбарабанном продукте. Этот метод оказал огромное влияние на улучшение качества кокса, так как позволил

коксовикам правильно подбирать шихту, а доменщикам – контролировать прочность кокса, правильно определяя причины ухудшения работы печей. Многолетний опыт показывает, что нормальная работа доменной печи возможна на коксе, дающем остаток в барабане не меньше 300 кг. Лучшие сорта кокса имеют барабанный показатель 340-350 кг.

Аналогичные методы испытания в барабанах были установлены во многих странах, однако размеры барабанов, масса пробы, число оборотов были различны. Это делает несопоставимым эти показатели. В связи с этим с 1963 г. описанный метод Сундгрена был заменен на международный, который уже введен во многих странах.

Испытание выполняется в сплошном закрытом барабане размером 10001000 мм (рис.8.7, б). Из 300 кг отобранного для испытания кокса отсеивают фракцию 60 мм и отбирают 150 кг, которые делят на три пробы по 50 кг. В барабане испытывают две пробы по 50 кг, а третья сохраняется в качестве контрольной. Прочность кокса характеризуется двумя показателями: содержанием после разрушения в барабане фракции 40 мм (показатель М40) и фракции 10 мм (показатель М10) в % к массе пробы. По двум пробам определяют среднеарифметические данные, но расхождение между двумя определениями не должно превышать 3 % для М40 и 1 % для М10. Если оно больше, то испытывают третью пробу.

а – большой барабан (Сундгрена), Гост 3953-51; б – международный барабан, ГОСТ 8929-58.

Рисунок 8.7 – Барабаны для механического испытания кокса

Предельные значения этих показателей для разных сортов кокса обычно устанавливаются стандартами. Например, для коксов из донецких углей установлено, что среднее значение М40 должно составлять для различных сортов 82, 77 и 72 %, а значение М10 – 8,9 и 10 %. Естественно, чем выше показатель М40 и ниже М10, тем выше качество кокса.

Кроме описанных методов определения прочности кокса применяются и другие. Например, А.С. Бук предложил так называемый аэродинамический метод, основанный на непосредственном измерении газопроницаемости насыпной массы кокса, которая последовательно разрушается. Результаты испытания выражаются графиком в координатах газопроницаемость – работа разрушения. Прочность кокса оценивается по изменению газопроницаемости при приложении определенной работы разрушения.

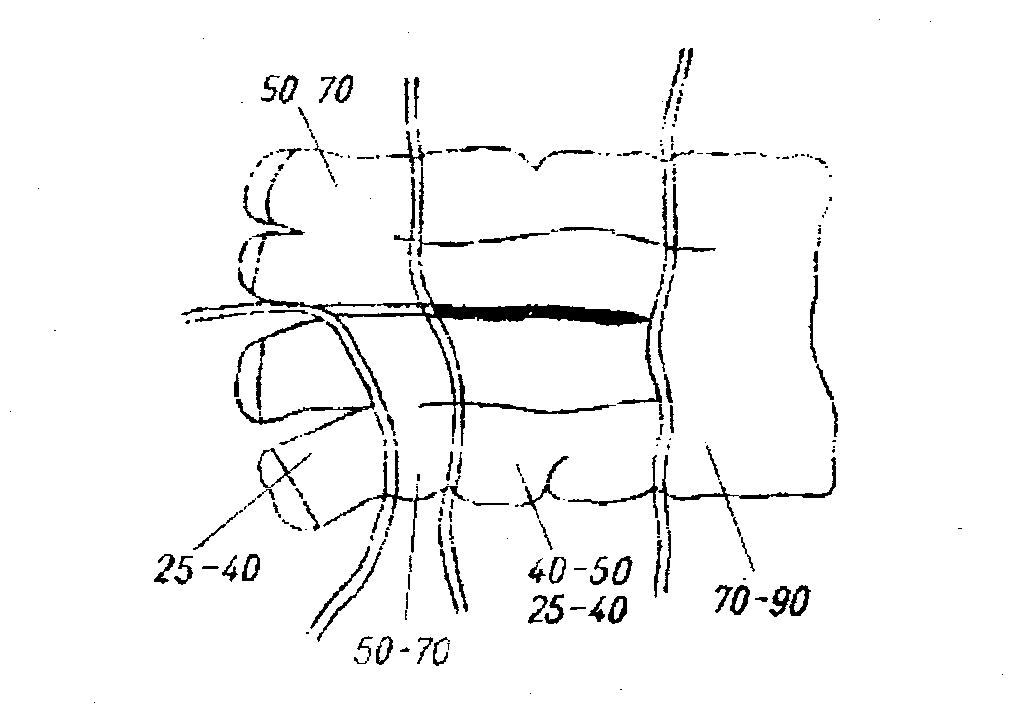

Дробление кокса происходит по трещинам, местам внутренних напряжений, образовавшихся в процессе спекания. Для примера на рис. 8.8 приводится схема типичного разрушения куска кокса по Л.М. Сапожникову.

Рисунок 8.8 – Схема типичного разрушения куска кокса в условиях доменной печи (цифры показывают размер образовавшихся фракций кокса)

Изменение гранулометрического состава кокса не пропорционально работе разрушения: сначала кокс быстро дробится, количество мелких фракций резко возрастает, а крупных – резко падает, затем стабилизируется. Последующее нарастание работы разрушения приводит главным образом к истиранию кокса, так как дробление по целому куску затруднено. Это дало возможность Л.М.Сапожникову предложить оценивать прочность кокса по стабилизированному ситовому составу, получающемуся после реализации всех трещин и внутренних напряжений. Извлечение кокса из горна печи показало, что его гранулометрический состав приблизительно соответствует этому стабилизированному составу.

Имеются предложения оценивать прочность кокса по среднему размеру куска после определенной работы разрушения (С.А. Шварц), по расчетно-определенной газопроницаемости, исходя из ситового состава (К.И. Сысков) и др. Существуют методы, при которых разрушение производится не в барабане, а сбрасыванием пробы кокса с определенной высоты на металлическую плиту. При таком разрушении истирание кокса почти отсутствует, что не соответствует условиям доменной печи. Правильный выбор соотношения дробящих и истирающих усилий является весьма важным.

В некоторых случаях прочность кокса оценивают по гранулометрическому составу проб, отобранных под бункерами доменного цеха. Так как до этого, при перегрузках, кокс дробился, то содержание мелких фракций в нем также может характеризовать его прочность. Недостатком указанных методов следует считать то, что условия доменной печи совершенно отличны от условий испытания. Поэтому вопрос о правильной оценке прочности кокса и поведении его в доменной печи в настоящее время не может считаться окончательно решенным.

Ситовый или гранулометрический состав определяют рассевом пробы кокса на нескольких ситах с определенными размерами отверстий (табл. 8.11). Международной практикой приняты сита с круглыми отверстиями 10, 20, 30, 40, 50, 60, 70, 80, 100, 120, 140 мм, а также с квадратными отверстиями ½; ¾; 1; 1 ½; 2; 3; 4 и 5 дюймов. У нас применяют квадратные сита 10, 25, 40, 60, 80 мм и круглые с 10, 20, 30, 40, 60, 80 мм. Кокс крупностью до 10 мм – относят к коксовой мелочи, 10- 25 мм – коксовому ореху, 25-80 мм – доменному коксу, более 80 мм – к литейному коксу.

Таблица 8.11 – Ситовый состав некоторых коксов

| Завод | 80 | 60-80 | 40-60 | 25-40 | 25 |

| Авдеевский | 7,5 | 23,5 | 54,0 | 13,1 | 1,9 |

| Горловский | 4,1 | 20,4 | 56,2 | 16,0 | 3,3 |

| Криворожский | 6,8 | 29,1 | 47,1 | 14,7 | 2,3 |

| Алчевский | 6,6 | 36,1 | 47,9 | 7,3 | 2,1 |

Пористость или объем пор кокса определяет, прежде всего, удельную внутреннюю поверхность (поверхность пор единицы массы) кокса, которая сильно влияет на условия горения. Объем пор кокса разных сортов изменяется от 35 до 55 %, для доменного кокса составляет около 50 %. Пористость определяется составом шихты и ходом выделения летучих веществ, степенью измельчения шихты, скоростью и температурой коксования и др. Специальных требований в отношении пористости металлурги не предъявляют, и поэтому коксовики не принимают каких-либо мер для ее регулирования.

Характеристикой физических свойств является насыпная масса кокса, которая зависит от крупности кусков, пористости, удельной массы вещества кокса и т.д. В среднем этот показатель составляет 430-500 кг/м3.

Физико-химические свойства кокса определяются его реакционной способностью горючестью и теплотой сгорания. Под реакционной способностью понимают способность кокса реагировать с газами. Требования к этому свойству определяются технологическим процессом, в котором используется кокс. В данном случае рассматриваются только требования доменного процесса, при котором идет взаимодействие кислорода, углерода и водяного пара с углеродом кокса.

Характеристикой реакционной способности является температура воспламенения. Металлургический кокс загорается при температурах 650-700оС, в то время как древесный уголь – при 250 оС. Температура горения при теоретическом расходе воздуха составляет 2400 оС. В условиях доменной печи, когда горение идет не до СО2, а до СО (расход воздуха ниже теоретического), эта температура гораздо ниже и составляет 1800-1900 оС. Реакционная способность топлива зависит от завершенности пирогенетических превращений углерода. Различные виды топлива располагаются в следующий ряд по снижению горючести: древесный уголь, полукокс, кокс, графит.

Общепринятых и тем более стандартизированных методов определения реакционной способности кокса нет. Все они основаны на определении скорости взаимодействия кислорода или углекислого газа с испытуемым коксом. В связи с применением в последнее время увлажненного дутья и природного газа в качестве реагирующего газа может использоваться и водяной пар. Скорость этого взаимодействия можно оценивать либо по потере массы пробы кокса, либо по изменению состава отходящих газов.

Наибольшее распространение получили методики, основанные на измерении взаимодействия кокса с углекислым газом по реакции

С + СО2 2 СО.

Для этого углекислый газ пропускают через пробу кокса, нагретую до установленной температуры, и определяют изменение состава газа, т.е. содержание СО и СО2 в прореагировавшем газе. Размер навески, скорость прохождения газа и другие данные различны для разных методик. Мерой реакционной способности является степень превращения углекислоты в окись углерода. Из анализа прореагировавшего газа реакционная способность R определяется по формуле