Файл: Сырьевая база и подготовка материалов к металлургическому переделу.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2024

Просмотров: 263

Скачиваний: 0

СОДЕРЖАНИЕ

3.1 Разжижители и шлакообразующие материалы.................................93

4.1 Цель и методы подготовки шихты.....................................................99

6.2 Обезвоживание концентратов.........................................................156

6.3 Обжиг железных руд........................................................................157

8.2 Производство кокса...........................................................................174

8.10 Качество металлургического кокса................................................202

3.1 Разжижители и шлакообразующие материалы

Шлакообразующие смеси и брикеты

4.1 Цель и методы подготовки шихты

Таблица 6.1 – Сравнительные характеристики различных сепараторов

6.2 Обезвоживание концентратов

ПОНЯТИЯ ОДНОРОДНОСТИ И УСРЕДНЕННОСТИ

Рисунок 7.1 – Усреднительный склад

Рисунок 7.2 – Устройство саморазгружающейся тележки

Таблица 8.2 – Структура запасов углей Донбасса

Таблица 8.8 – Коксуемость углей Донецкого бассейна

Рисунок 8.4 – Схема процесса коксования шихты в камере коксовой печи

Рисунок 8.5 – Поперечный разрез коксовой батареи

8.10 Качество металлургического кокса

Рисунок 8.7 – Барабаны для механического испытания кокса

Таблица 8.11 – Ситовый состав некоторых коксов

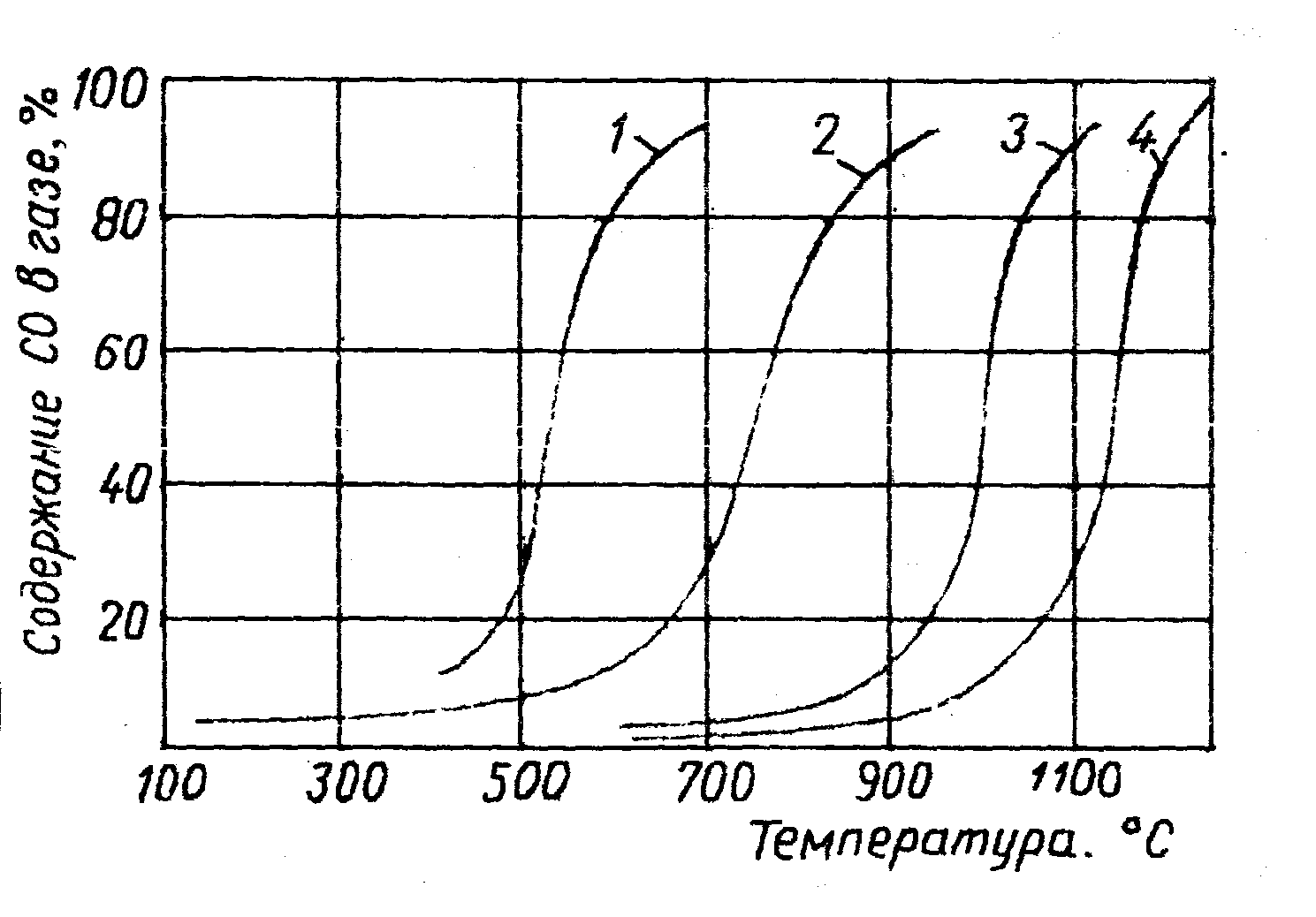

Проведение испытаний при разных температурах позволяет установить зависимость величины R от этого фактора. На рис. 8.9 приведены результаты определения реакционной способности разных видов топлива в зависимости от температуры. Видно, что наиболее высокая реакционная способность у древесного угля, наиболее низкая - у графита. Реакционная способность коксов увеличивается со снижением крупности кокса, повышением пористости, снижением температуры коксования.

Влияние реакционной способности кокса на доменный процесс изучено недостаточно, поэтому следует считать, что требования металлургов к коксу в смысле реакционной способности пока не определены.

Под горючестью понимают способность углерода кокса гореть, т.е. вступать в реакцию с кислородом.

С+О СО2

1 – древесный уголь; 2 – подмосковный кокс;

3 – макеевский кокс; 4 – графит

Рисунок 8.9 – Реакционная способность разных видов топлива в зависимости от температуры по Н.П.Чижевскому

Теплота сгорания кокса составляет 28000- 29000 кДж/кг.

Качество кокса определяется, прежде всего, качеством коксуемого угля. Разные металлургические районы мира характеризуются коксом определенного качества. В таблице 8.12 приведены основные характеристики коксов разных металлургических районов стран СНГ и некоторых капиталистических стран.

Донецкий кокс, применяемый на заводах Украины, характеризуется высоким содержанием серы, которое в некоторых случаях доходит до 2 %, довольно прочен и имеет пониженное содержание золы. Высокое содержание серы требует дополнительных расходов на десульфурацию чугуна.

Кузнецкой кокс, применяемый на заводах Сибири, содержит меньшее количество серы (около 0,42 %), хотя имеет повышенную зольность (около 11 %) и низкую прочность (барабанная проба составляет 320 кг, в то время как для донецкого кокса – 340 кг). Кузнецкий кокс содержит фосфора в два раза больше, чем донецкий (0,04 вместо 0,02 %).

Таблица 8.12 – Качество и химический состав кокса

| Угли | Район, завод | Снелет, % | Технический анализ, % | Содержание фосфора,% | Общая пористость, % | Барабанная проба, кг | |||

| Зола | Влага | Летучие вещества | Сера | ||||||

| Донецкие | Украина | 87,3 | 9,6 | 3,2 | 0,9-1,1 | 1,7 | 0,02 | 49-52 | 340 |

| Кузнецкие | Западная Сибирь | 87,5 | 11,1 | 3,0 | 1,0 | 0,42 | 0,04 | 37 | 319 |

| Кузнецкие и карагандинские | Урал | 86,5 | 11,9 | 3,5 | 1,0 | 0,58 | 0,04 | 40 | 314 |

| Карагандинские | Карагандинский метал-лургический завод | 85,0 | 13,1 | 3,3 | 1,2 | 0,68 | 0,03 | 40 | 327 |

| Печерские, кузнецкие | Череповецкий метал-лургический завод | 87,8 | 10,6 | 2,0 | 1,0 | 0,55 | 0,02 | 38-52 | 340 |

| Коннельсвильские, США | Питтсбург | 88,8 | 9,8 | 4,9 | 1,0-1,2 | 0,95 | 0,02 | 47-56 | – |

| Рурские, ФРГ | Рур | 88,0 | 10,0 | 4,0 | 1,0-1,2 | 0,9-1,2 | 0,02 | 48 | – |

| Деремские, Англия | Кливленд | 88,0 | 10,0 | 3,0 | 0,9-1,2 | 1,0 | 0,01 | 52 | – |

Магнитогорский кокс, получаемый из смеси кузнецких и карагандинских углей, по составу подобен кузнецкому, однако повышенное содержание золы и серы в карагандинском угле повышает содержание их в коксе. Содержание серы составляет около 0,6 %, а золы 12 %, при такой же прочности, как и кузнецкого.

Карагандинский металлургический завод работает на коксе только из карагандинских углей. Кокс характеризуется повышенным содержанием золы (до 13 %) и несколько более высоким, чем в кузнецком коксе, содержанием серы (0,7 %). Прочность кокса удовлетворительная.

Череповецкий металлургический завод получает кокс из 85 % печорских и 15 % кузнецких углей. Кокс имеет сравнительно низкое содержание золы (около 10,5 % и серы (0,55 %). Прочность его высокая, барабанная проба составляет 340 кг.

Интересно сравнить качество коксов, получаемых в странах СНГ и в некоторых основных металлургических районах капиталистических стран. Главный угольно-металлургический район США с центром в г. Питтсбурге использует кокс, который содержит 10 % золы и около 1 % серы – почти в два раза меньше, чем донецкий, и характеризуется высокой прочностью.

Металлургические заводы ФРГ работают на высококачественном коксе из рурских углей. Кокс содержит 10 % золы и до 1,2 % серы. Механическая прочность его также высока. Металлургические заводы Англии потребляют кокс из углей Дэрэмского бассейна. По качеству этот кокс такой же, как и из рурских углей, он содержит 10 % золы и 1,0-1,2 % серы.

Стремление получить прочный металлургический кокс из любых углей требует принципиально новых процессов коксования. Периодичность современного процесса коксования заставляет искать более производительные и легко регулируемые непрерывные процессы коксования. Впервые такой процесс был предложен и разработан чл.-кор. Л.М.Сапожниковым. Сущность этого способа заключается в том, что процесс делится на несколько стадий, каждая из которых осуществляется в отдельном устройстве. Такое разделение позволяет режим каждой стадии регулировать независимо. Процесс состоит из пяти стадий: быстрого нагрева шихты до температуры пластического состояния, выдержки и перевода в пластическое состояние, формовки из пластической массы брикетов нужной формы, коксования брикетов и прокаливания их при температуре 750-800 оС. Все процессы протекают непрерывно. Широкое промышленное применение такого «формованного» кокса пока является делом будущего, однако уже проведены опытные плавки, показавшие его высокое качество.

Одним из направлений повышения качества кокса является стабилизация его гранулометрического состава, которая заключается в предварительной обработке кокса в барабане и последующем отделении мелких фракций. Установлено, что самая крупная фракция кокса ( 80 мм) одновременно является и самой прочной. Ее в первую очередь нужно подвергать механической обработке для реализации трещин и слабых мест и затем отделять мелкие фракции.

Следует рассмотреть вопрос о специальных видах кокса. В настоящее время можно только говорить о применении железококса, идея которого была высказана очень давно. Она заключается в том, что в шихту коксовых печей вводится не только уголь, но и богатая пылеватая железная руда или концентрат. Это позволяет окусковать и восстановить руду в камере коксовой печи. Предполагалось, что при этом должна была повыситься прочность кокса, однако практика этого не подтвердила. Проведенные в последнее время опытные плавки выявили много затруднений на этом пути. Таким образом, обычный каменноугольный кокс пока является основным и единственным видом твердого доменного горючего.

8.11 Другие виды топлива

В качестве газообразных заменителей кокса наиболее широко используются природный, коксовый и доменный газы.

Природный газ содержит 92-98 % СН4, 0,5-5 % тяжелых углеводородов типа СmHn. Кроме этих горючих компонентов имеются углекислый газ, азот и другие газы. Теплота сгорания – 29000- 32000 кДж/кг. Особенностью использования природного газа, который подается через воздушные фурмы, является разложение его в горне с образованием водорода – активного восстановителя. Подача природного газа в доменные печи значительно облегчается тем, что он поступает из месторождения под большим давлением. Передача из месторождения к потребителю осуществляется под давлением до 6 Мн/м2, а от газораспределительной станции к промышленному предприятию – под давлением 1,2 Мн/м2. Это позволяет подавать газ из линии в печь, не прибегая к строительству специальных газодувок.

Коксовый газ содержит 55-60 % Н2, 24-28 % СН4, 6-8 % СО, 3- 7 % N2, 2-4 % CmHn и 2-4 % СО2. Полезными компонентами в доменной печи являются Н2, СН4, CmHn и СО, сумма которых составляет 85-96 %. Для подачи коксового газа в печь необходимо предварительное повышение его давления в специальной газодувке до 0,4-0,5 % Мн/м

2, что требует очистки от смол и желательно от серы. Теплота сгорания – до 16,5 кДж/м3. Химсостав и температура воспламенения газообразного топлива приведены в таблице 8.13.

Таблица 8.13 – Химсостав и температура воспламенения газообразного топлива

| Наименование | Н2 | СН4 | СnH4 | СО | СО2 | N2 | О2 | Температура воспламенения |

| Коксовый | 10,7 | 47,3 | 3,3 | 11,5 | – | 25,6 | 1,6 | 600 |

| Природный | – | 92,8 | 3,6 | – | 0,4 | 3,2 | – | 600 |

| доменный | 7,0 | – | – | 23,7 | 16,6 | 52,7 | – | 600 |

Мазут представляет собой тяжелый остаток прямой перегонки и крекинга нефти. Горючая масса мазута содержит 84-88 % С, 10-11 % Н2, 0,7-4,0 % S и 0,8 % (О2 + N2). Поставляемые промышленности мазуты имеют около 0,3 % золы и 3-9 % влаги. По мере возрастания вязкости мазут делится на марки М-40, М-100, М-200. Температура вспышки мазута 90-140 оС. Подается мазут в печь через фурмы насосами. Теплота сгорания 31000-33000 кДж/кг.

Угольно-мазутная суспензия применяется для устранения абразивного действия пыли и облегчения транспортировки ее по трубам. При правильном соотношении мазута и пыли и достаточном нагреве суспензия легко подается с помощью обычных мазутных насосов.

Пылеугольное топливо – это уголь, молотый до крупности, позволяющей подавать его в горн печи пневмотранспортом. Состав угольной пыли определяется исходным углем.

История доменного производства насчитывает около 1000 лет. Из них более 200 лет доменные печи работают на коксе, и все эти годы – это непрерывная, последовательная и успешная борьба за снижение расходов кокса и т.о. повышение эффективности доменной плавки.

Именно этот фактор – снижение расхода кокса – прежде всего определяет уникальную живучесть и высокую конкурентноспособность доменного производства. На протяжении последних 40-50 лет доля производства черных металлов в мире альтернативными (бездоменными) методами «повысилась» от 1,5-2,0 до 2,5-3,0 % и, судя по всему, положение не изменится в ближайшие десятки лет.