Файл: Сырьевая база и подготовка материалов к металлургическому переделу.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2024

Просмотров: 352

Скачиваний: 0

СОДЕРЖАНИЕ

3.1 Разжижители и шлакообразующие материалы.................................93

4.1 Цель и методы подготовки шихты.....................................................99

6.2 Обезвоживание концентратов.........................................................156

6.3 Обжиг железных руд........................................................................157

8.2 Производство кокса...........................................................................174

8.10 Качество металлургического кокса................................................202

3.1 Разжижители и шлакообразующие материалы

Шлакообразующие смеси и брикеты

4.1 Цель и методы подготовки шихты

Таблица 6.1 – Сравнительные характеристики различных сепараторов

6.2 Обезвоживание концентратов

ПОНЯТИЯ ОДНОРОДНОСТИ И УСРЕДНЕННОСТИ

Рисунок 7.1 – Усреднительный склад

Рисунок 7.2 – Устройство саморазгружающейся тележки

Таблица 8.2 – Структура запасов углей Донбасса

Таблица 8.8 – Коксуемость углей Донецкого бассейна

Рисунок 8.4 – Схема процесса коксования шихты в камере коксовой печи

Рисунок 8.5 – Поперечный разрез коксовой батареи

8.10 Качество металлургического кокса

Рисунок 8.7 – Барабаны для механического испытания кокса

Таблица 8.11 – Ситовый состав некоторых коксов

*Бассейны: Д – Донецкий, К – Кузнецкий, Кр – Карагандинский, П – Печорский, Л-В – Львовско-Волынский

Таблица 8.8 – Коксуемость углей Донецкого бассейна

| Коксохимический завод | Анализ шихты, % | Анализ кокса, | Cитовый состав кокса, мм | Выход Кл., % | |||||||||||||

| | | | | Выход1) | | | | | 80 | 80-60 | 60-40 | 40-25 | 25-0 | 25 | М252) | М10 | |

Доменный коксАвдеевский Баглейский Горловский Днепропетровский Донецкий, цех 1 Донецкий, цех 2 Днепродзержинский Енакиевский М  ариупольский ариупольскийЗапорожский Криворожский Коммунарский Макеевский, цех 1 Ясиновский | 7,9 7,8 7,8 7,9 7,5 7 7,7 8,2 7,4 8,3 7,7 7,8 8 7,7 | 9,5 9,8 10,2 10,3 10,4 9,7 9,6 12,9 10,3 10,1 9,5 9,3 11,7 9,7 | 1,7 1,9 1,8 1,9 2,1 1,8 1,8 1,7 2 1,6 2,1 2,1 1,7 1,6 | 31 30 31 29 30 29 30 31 29 32 30 30 31 31 | 76/91 78/92 78/93 78/94 78/93 78/94 79/92 76/92 79/93 76/90 79/91 78/93 77/89 77/92 | 10,2 10,3 10,7 10,5 10 9,1 9,7 10,5 10,4 10,7 10,3 10,4 10,8 10,6 | 4,5 4,2 3,8 4,8 4,8 4,2 4,7 3,6 4,5 4,7 3,9 2,6 4,8 4 | 1,4 1,5 1,5 1,6 1,6 1,5 1,4 1,4 1,7 1,4 1,6 1,8 1,4 1,3 | 1 1,2 – – 0,6 0,9 1 0,9 1,1 1 1 0,9 – 1 | 12,6 10,7 5,9 5,2 4,3 5,4 10,2 7,4 9,4 5,1 9,3 6,1 5,5 6,3 | 31,3 30,9 21,2 25,2 21,4 22,4 26,3 34,8 22,8 28,7 26,9 24,4 18,3 31,2 | 42,6 44,6 50,3 50,7 50,2 54,5 45,5 43,4 45,2 43,5 46,3 53 47,4 42,7 | 11,4 11,7 19,4 15,8 21,1 14,9 15,7 11,6 19,9 19,5 14,1 9,6 15,8 16 | 2,1 2,1 3,2 3,1 3 2,8 2,3 2,8 3,4 3,2 3,4 1,9 3 3,8 | 97,9 97,9 96,8 96,9 97 97,2 97,7 97,2 96,6 96,8 96,6 98,1 97 96,2 | 8,6 8,8 8,8 8,9 8,8 8,7 8,8 8,5 8,7 8,6 8,7 8,9 8,5 8,4 | 7,6 6 7 6 6 7 7 8 7 7 7 7 8 8 |

| В среднем Литейный коксДонецкий, цех 3 Макеевский, цех 2 Стахановский Краматорский | 7,8 7,8 7,6 8 8,2 | 10 8,4 10,8 8,4 8 | 1,9 0,9 1,5 1 1 | 30 27 31 28 27 | 78/92 78/94 79/88 77/90 81/93 | 10,3 10,3 10,6 10,6 10,7 | 3,9 4,8 4,7 4,1 4,4 | 1,5 0,7 0,9 1,2 0,8 | – – – – – | 7,1 – – – – | 26,3 – – – – | 47,5 – – – – | 16,2 – – – – | 2,9 – – – – | 97,1 – – – – | 8,7 7,8 8,1 7,8 8,5 | 7 8 – 8 – |

| В среднем | 7,8 | 9 | 1,1 | 28 | 79/92 | 10,5 | 4,5 | 0,9 | – | – | – | – | – | – | – | 8 | 8 |

1

) в числителе – выход валового кокса от шихты, в знаменателе – выход металлургического кокса от валового. 2) для литейного кокса – М40

) в числителе – выход валового кокса от шихты, в знаменателе – выход металлургического кокса от валового. 2) для литейного кокса – М40Таблица 8.9 – Масса продуктов коксования, полученных на коксохимических заводах Украины

| Коксохимический завод | Выход шихты | Выход кокса | Коксовый орешек | ||

| 6 %-ной влажности | Сухой | Металлургический | |||

| Украина Донецкий Мариупольский Баглейский Криворожский Запорожский Днепропетровский Авдеевский Горловский Енакиевский Стахановский Коммунарский Макеевский Ясиноватский Дзержинский Краматорский | 41 824 (22 000) 2365 4244 2838 6284 3464 1247 7407 1597 1531 297 4464 1034 3922 1127 84 | 34 533 (15 000) 1972 3574 2370 5227 2801 1033 6036 1324 1241 261 3716 846 3212 916 73 | 32 461 (13 900) 1853 3360 2228 4913 2633 970 5674 1245 1164 246 3494 795 3019 861 69 | 29 759 (12 800) 1736 3141 2035 4470 2392 903 5106 1154 1068 226 3242 721 2482 779 61 | 990 (426) 41 76 51 197 121 26 155 36 39 6 91 22 96 33 1 |

Примечание: В скобках даны цифры за 1995 г.

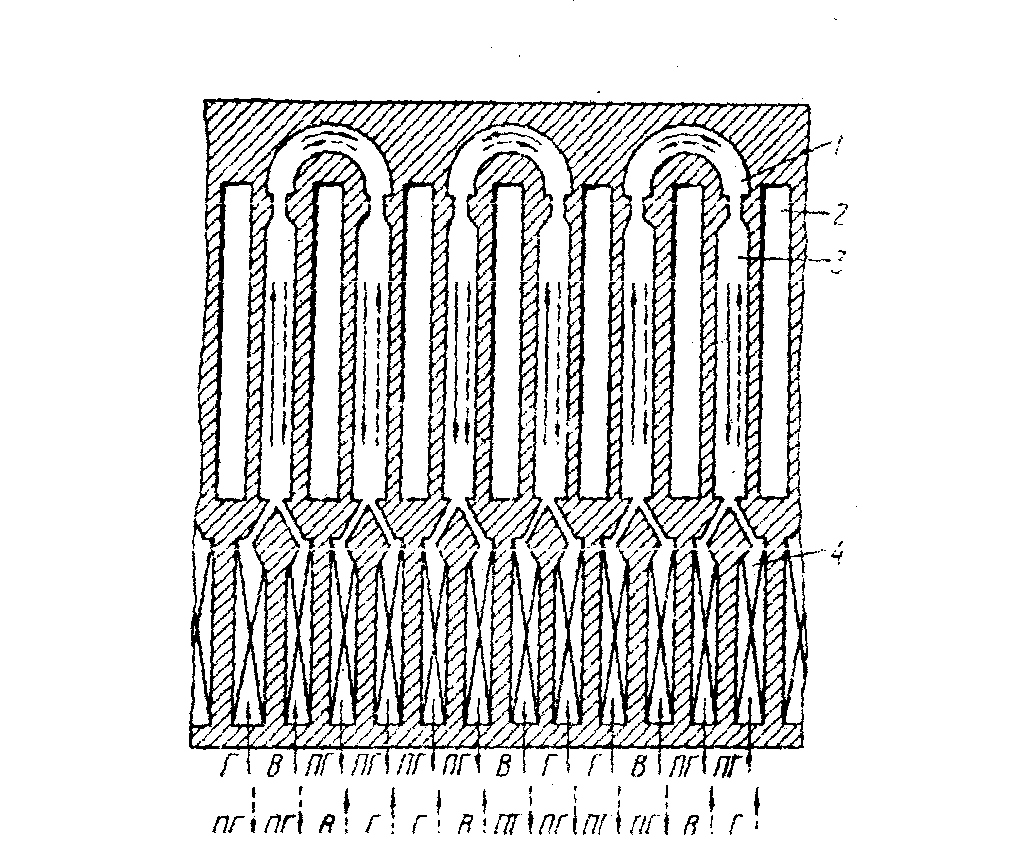

Через некоторое время (примерно 20-25 мин) направление движения газов изменяется. Стенки вертикала разогреваются до температур 1450-1400 оС, а затем отдают свое тепло угольной шихте. Нагрев шихты коксование протекает от стенок к центру камеры (рис. 8.3).

Рисунок 8.3 – Разрез части коксовой батареи с перекидными каналами и схема потоков газа

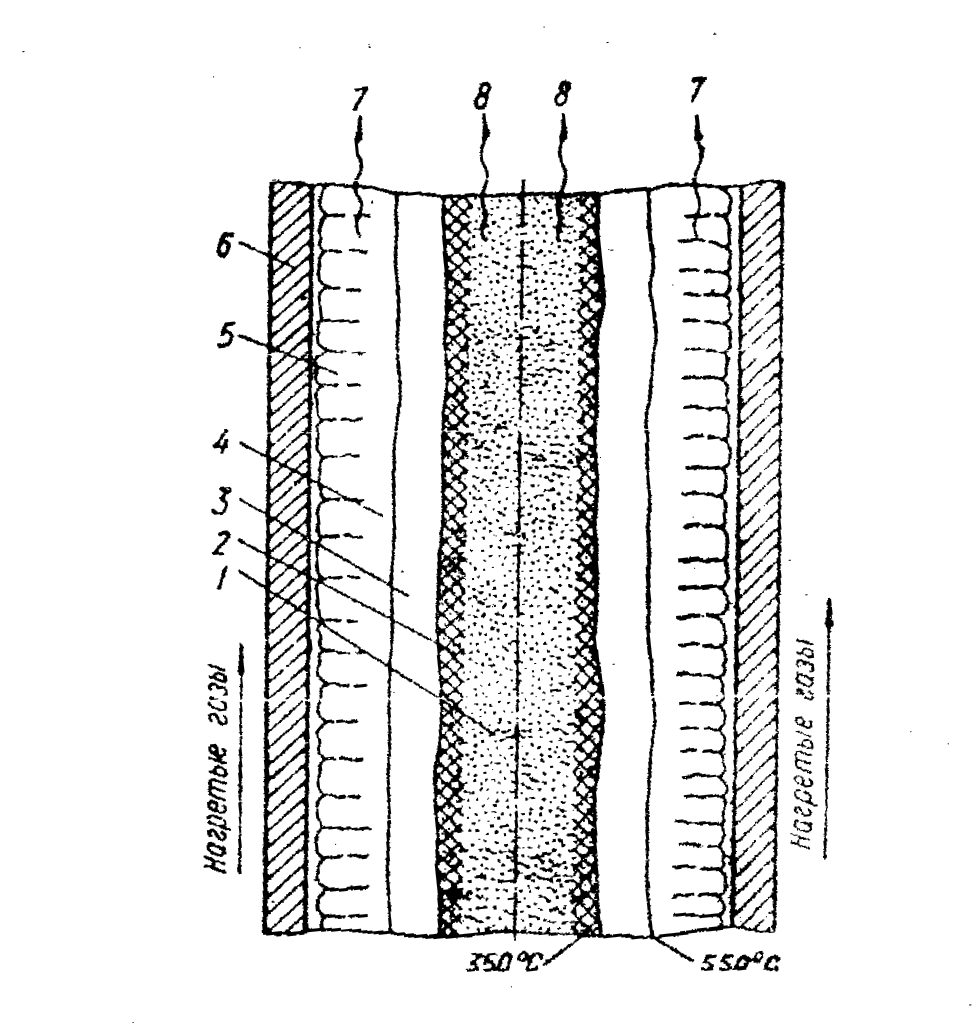

Процессы, происходящие при нагреве коксовой шихты, можно условно разделить на пять стадий: сушка, начальное разложение, пластическое состояние

, образование полукокса и образование кокса. На рисунке 8.4 показано расположение зон, в которых протекают эти стадии в камере коксовой печи.

Поскольку нагрев камеры с обеих сторон одинаков, то процесс протекает симметрично относительно оси камеры. В центре камеры находится сырая шихта, из которой, по мере ее нагрева, сначала выделяется водяной пар (слой сушки 1).

Рисунок 8.4 – Схема процесса коксования шихты в камере коксовой печи

При температуре около 350 оС происходит начальное разложение угля. Выделяющиеся летучие вещества и смола поднимаются вверх и отводятся (слой начального разложения 2). В интервале температур 350-500 оС шихта переходит в пластическое состояние и образует пластический слой 3. На наружной, более нагретой стороне этого слоя продолжается процесс разложения, и выделяющиеся продукты уже через слой кокса поднимаются вверх и отводятся из камеры. Ближе к стенке камеры температура повышается, и происходит процесс полукоксования (слой 4) с выделением летучих веществ; пластический слой спекается и образует твердый крупнопористый спек – полукокс. Наконец, при повышении температуры до разложения, выделяющиеся продукты уже через слой кокса поднимаются вверх и отводятся из камеры. Ближе к стенке камеры температура повышается и происходит процесс полукоксования (слой 4) с выделением летучих веществ, пластический слой спекается и образует твердый крупнопористый спек – полукокс. Наконец, при повышении температуры до 1000-1100 оС наблюдается образование кокса, спекающаяся масса уменьшается в объеме, растрескивается. По мере прогрева шихты пластический слой перемещается к центру камеры, а образовавшийся слой кокса 5 расширяется. Процесс считается законченным, когда вся шихта превратится в кокс. После этого кокс извлекают из камеры. Прочный, хорошо спекшийся кокс получается только из определенных сортов углей.

Загрузка и выгрузка кокса происходит последовательно во всех камерах так, что эти операции во времени распределены равномерно. Выделяющаяся смола и другие летучие вещества отсасываются из верхней части камеры для конденсации, улавливания и переработки.

Наиболее распространенным является мокрое тушение кокса, при котором кокс в специальных вагонах заливается водой (4-5 м

3 на 1 т кокса). Однако при этом теряется физическая теплота раскаленного кокса и, вследствие резких перепадов температур, он разрушается. На нагрев воды и ее испарение расходуется около половины теплоты, затраченной на коксование. Поэтому более прогрессивным является сухое тушение кокса, при котором кокс охлаждается инертным газом – смесью СО2 и N2 или только азотом, который затем направляется в теплообменник, чаще всего имеющий вид парового котла, для выработки пара. Расход инертного газа на тушение 1 т кокса составляет 1500 м3.

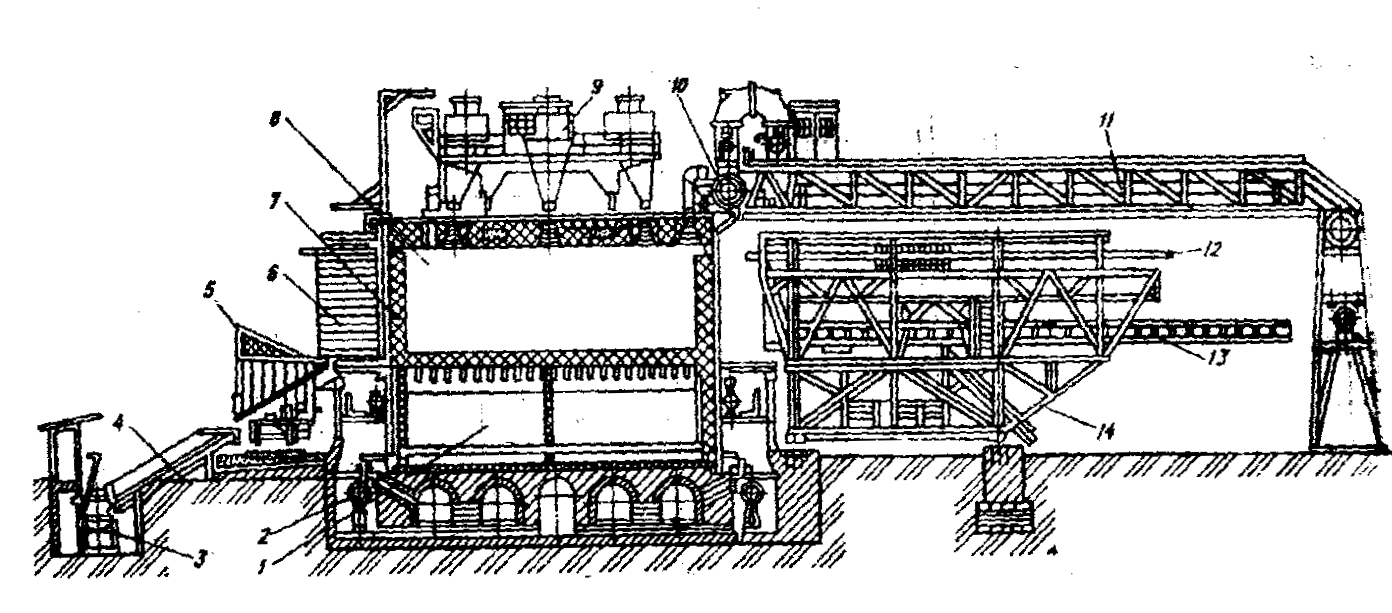

После тушения кокс доставляют на коксовую рампу 4 (см. рис. 8.5), где насыпанный тонким слоем кокс охлаждается в течение 30-40 мин за счет испарения поверхностной влаги (при мокром тушении), и затем подается на коксосортировку.

1 – регенератор; 2 – газопровод доменного газа; 3 – конвейер на коксосортировку; 4 – коксовая рампа; 5 – коксотушильный вагон; 6 - двересъемная машина; 7 – дверь коксовой печи; 8 – камера коксования; 9 – загрузочный вагон; 10 – газосборник; 11 – газопровод сырого коксового газа; 12 – планир; 13 – штанга коксовыталкивателя; 14 – коксовыталкиватель.