Файл: Курсовая работа камерная система отработки с отбойкой руды из магазинов.docx

Добавлен: 28.03.2024

Просмотров: 116

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

зазорах монтируют металлические полки-люки, служащие для выпуска и погрузки руды в вагоны. На некоторых рудниках в качестве люковых устройств используются малогабаритные легкие в сборке виброленты-питатели.

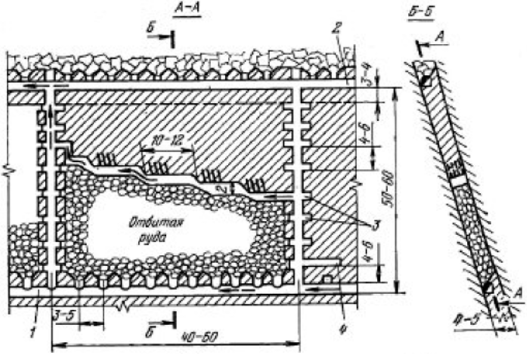

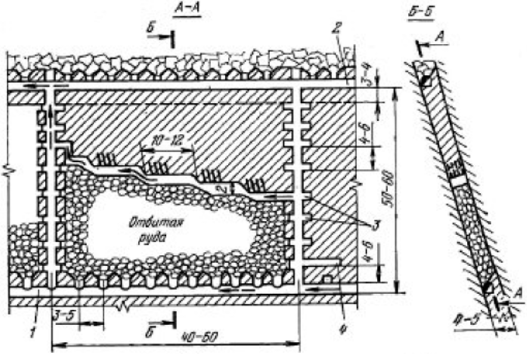

Рис. 3.4.4. Система разработки с магазинированисм руды: 7 - транспортный штрек; 2 - вентиляционный штрек; 3 - заходки на слои; 4 - штрек подсечки

РЕКЛАМА

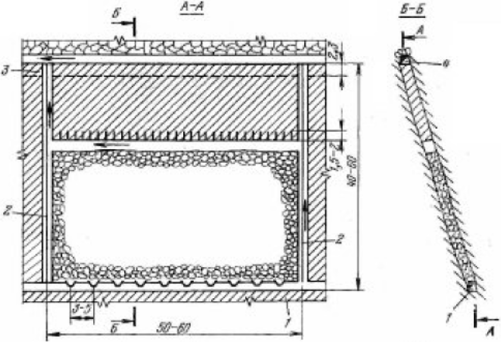

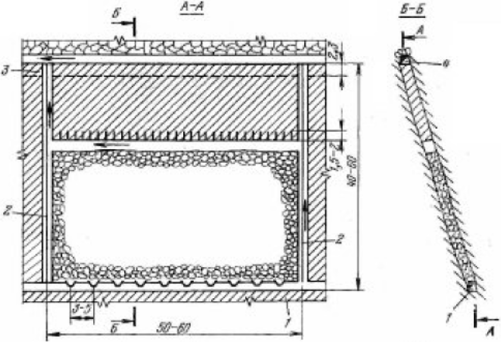

Рис. 3.4.5. Система разработки с магазинированием и сплошной выемкой:

7 - транспортный штрек; 2 - вентиляционно-ходовой восстающий; 3 - потолочина; 4 - вентиляционный штрек

Во втором случае в днище блока шпуровой отбойкой формируются воронки и дучки с оставлением целиков треугольной формы че

рез 3-5 м. Между целиками, как и в предыдущем варианте, монтируются люковые устройства.

В схеме с машинным выпуском руды из полевого транспортного штрека в зависимости от устойчивости пород лежачего бока через 3-6 м проходятся заезды.

Сравнивая три вышеперечисленных варианта подготовки горизонта выпуска руды, отметим, что первый из них отличается минимальными потерями отбитой руды и затратами на выравнивание поверхности магазина после ее частичного выпуска.

Очистные работы в блоке ведутся циклично. Цикл начинают с оборки забоя от заколов, разравнивания поверхности магазина. Далее производят бурение шпуров, их заряжание и взрывание, выпуск излишков отбитой руды и после проветривания забоя цикл повторяют. При недостаточно устойчивых вмещающих породах на ряде рудников в состав работ входит также установка стоечной распорной или анкерной крепи. По завершении отбойки в проектных контурах блока осуществляют генеральный выпуск руды.

Для сохранения вентиляционного верхнего штрека, поддержания выработанного пространства в блоке оставляются потолочные и межблоковые целики у восстающих. На некоторых рудниках оставляются дополнительно внутриблочные целики. Высота потолочного целика определяется в зависимости от мощности и устойчивости рудного тела. В практике ее часто принимают равной 1,0-1,5 мощности залежи.

Межблоковые целики формируются по мере отбойки блока. Через 3-6 м по восстанию производится сбойка магазина с восстающим. Сбойки служат для прохода людей, доставки оборудования, материалов и вентиляции очистного забоя. Размеры межблоковых целиков в плане обычно составляют 3-6*2-3 м.

Эффективность системы разработки с магазинированием руды во многом определяется соотношением мощности рудного тела и ширины очистного пространства. От этого параметра зависит величина прихвата пустых пород, а также вероятные потери неотбитого полезного ископаемого в бортах камер.

Минимальная выемочная мощность при отработке весьма тонких жил принята 0,8 м, на практике она достигает 1,2-1,3 м. При отбойке таких рудных тел для нормирования разубоживания принимают прихват пород с висячей и лежачей стороны 0,2 м, фактически он составляет с учетом отслоения пород при выпуске 0,4-0,5 м.

Вместе с тем, имея не всегда удовлетворительные показатели извлечения запасов из недр, система с магазинированием дсмонстрирует неплохую производительность забоя и забойных рабочих (табл. 3.4.2).

Таблица 3.4.2

Усредненные показатели системы разработки

с магазипированием руды (на примере рудников Приморского края)

К числу недостатков системы необходимо отнести потери руды. В процессе отбойки на лежачем боку залежи образуются неровности, где скапливается рудная мелочь. Большинство руд жильных месторождений склонны к сегрегации. В результате в рудной мелочи содержание полезных компонентов может превышать в 1,5-2,0 раза содержания их в рудном теле. Для борьбы с этим явлением на рудниках, разрабатывающих жильные месторождения, используется гидросмыв остатков руды после генерального выпуска.

Рассмотрим технологию очистной выемки при освоении сложноструктурного золоторудного месторождения.

Синюхинское золоторудное месторождение расположено в северо-восточной части Горного Алтая в Чойском районе Республики Алтай РФ.

Единственное промышленное предприятие района - ОАО «Рудник "Веселый"» с его базовым пос. Сейка. Рудник объединяет ряд добычных и разведочных объектов (шахты, штольни), золотоизвлека-тельную фабрику (ЗИФ), лабораторную, механическую, энергетическую и транспортную службы.

Длина рудных тел по простиранию составляет 200-250 м, по падению - до 200 м, мощность рудных тел - от 3 до 8 м. Реже встречаются рудные тела мощностью до 25 м.

По сложности геологического строения Синюхинское месторождение относится к 4-й группе, характеризующейся резкой изменчивостью мощности, внутреннего строения рудных тел и крайне неравномерным распределением полезного ископаемого.

Освоение коренных руд месторождения началось в 1953 г. В 1970-х гг. для получения физико-механических характеристик, необходимых для расчета технологических процессов

, Красноярским институтом цветных металлов были выполнены специальные исследования. Для месторождения характерны следующие показатели: средняя плотность руды - 3,0 т/м3; вмещающих пород - 2,9 т/м3; средний коэффициент разрыхления - 1,7. Влажность пород изменяется от 0,2 до 1,5 %, достигая в зонах развития коры выветривания 10-20%. Категория крепости пород по шкале проф. Протодьяконова составляет 18-19.

Руды и породы устойчивые и весьма устойчивые. Горизонтальные выработки крепления не требуют, наклонные восстающие следует крепить вразбежку. В районе тектонических нарушений необходимо сплошное крепление горных выработок с затяжкой кровли и бортов.

За время эксплуатации рудника подземная добыча осуществлялась тремя основными системами разработки. Пологие и наклонные рудные тела отрабатывались сплошной системой разработки, крутопадающие залежи - с использованием системы с магазинированием руды и шпуровой отбойкой и камерной системой со скважинной отбойкой в зависимости от мощности рудных тел. Камерные системы со скважинной отбойкой применялись при отработке отдельных рудных тел достаточно большой мощности и выдержанности оруденения.

Особенностью конструктивного исполнения систем разработки основной доли запасов является непостоянство таких параметров, как длина и высота блока, удельный вес подготовительных и нарезных выработок (рис. 3.4.6). Это связано со сложным строением рудных тел. Нередко в процессе подготовки и нарезки выемочных единиц по результатам эксплоразведки приходится корректировать проект отработки блока.

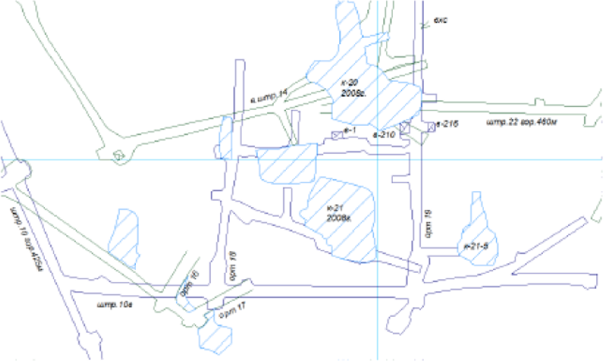

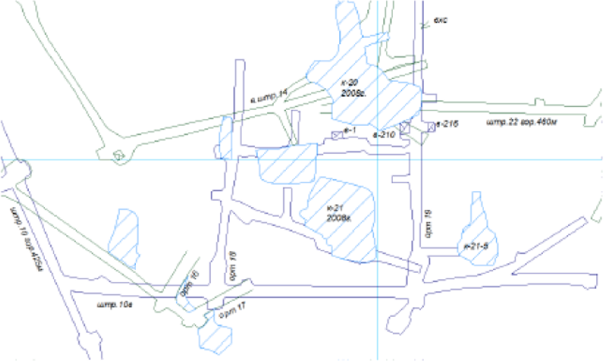

Сложное строение залежей обусловливает создание непростой системы выработок и выработанного пространства (рис. 3.4.7).

На добыче используется переносное оборудование: перфораторы ПП-63 и ПТ-48, скреперные лебедки ЛС-17, ЛС-30 и ЛС-55. Взрывание осуществляется с применением аммонита № 6ЖВ.

В настоящее время добыча ведется двумя системами разработки: сплошной и с магазинированием со шпуровой отбойкой.

Как известно, применение инновационных технологий в системах разработки направлено или на снижение себестоимости добычи, или на повышение полноты извлечения. Сокращение затрат на добычу обеспечивают высокопроизводительные системы разработки, основанные или на камерной выемке, или на слоевой с использованием самоходной техники.

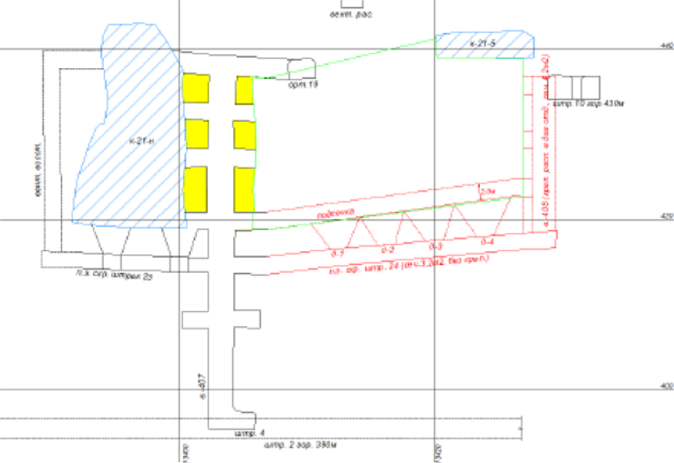

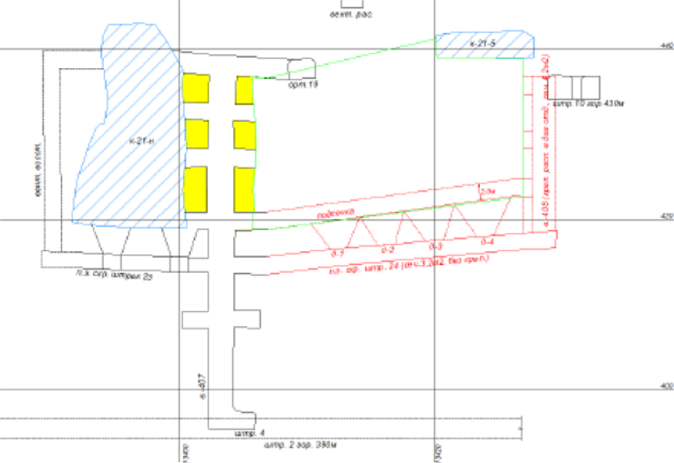

Рис. 3.4.6. Конструктивное исполнение системы разработки с магазинированием руды

Применять камерные системы разработки на месторождении в настоящее время, при сложной морфологии и невысоком содержании полезного компонента, экономически невыгодно в связи с неизбежным большим разубоживанием. Использование самоходной техники по этим же причинам не может дать эффекта, т.к. незначительное повышение производительности нс окупит затрат на практически полную реконструкцию рудника под применение самоходного оборудования. В отечественной и мировой практике известны примеры, когда при относительно небольшом содержании эффективность работы рудников обеспечивается высокой годовой производительностью. Но данное решение пока невозможно реализовать в условиях Синю-хинского месторождения в связи с ограниченностью детально разведанных и вскрытых запасов и, как следствие, отсутствием финансовых ресурсов на глобальную реконструкцию рудника.

Увеличение полноты извлечения с использованием систем разработки с закладкой в условиях рудника нс эффективно, т.к. высокая устойчивость руды и породы в совокупности с мелкошпуровой отбойкой обеспечивает максимально возможное извлечение применяемыми системами.

Рис. 3.4.7. Фрагмент совмещенного плана горизонтов

В условиях месторождения эффективным является применение селективной выемки с максимальным снижением затрат на перемещение пустых пород. На руднике данное направление реализуется, при подходящей структуре рудных тел, путем оставления внутрибло-ковых породных целиков или изолированным магазинированием пустой породы с последующим раздельным выпуском. Образующаяся при ведении горных работ пустая порода максимально используется для заполнения выработанного пространства.

Необходимо отметить проблемы, существующие на руднике и характерные для золоторудных месторождений подобного типа. Сложность строения месторождения требует больших объемов геологоразведки и значительного ее опережения по отношению к добычным работам. К сожалению, в 1990-е гг. этот принцип был нарушен и к сегодняшнему времени рудник имеет большие проблемы с обеспечением нормативов подготовленных и готовых к выемке запасов. Отсутствие должного резерва заставляет основное внимание и средства направлять на выполнение плана по добыче, ограничивая возможности по апробированию новых технических решений.

Рис. 3.4.4. Система разработки с магазинированисм руды: 7 - транспортный штрек; 2 - вентиляционный штрек; 3 - заходки на слои; 4 - штрек подсечки

РЕКЛАМА

Рис. 3.4.5. Система разработки с магазинированием и сплошной выемкой:

7 - транспортный штрек; 2 - вентиляционно-ходовой восстающий; 3 - потолочина; 4 - вентиляционный штрек

Во втором случае в днище блока шпуровой отбойкой формируются воронки и дучки с оставлением целиков треугольной формы че

рез 3-5 м. Между целиками, как и в предыдущем варианте, монтируются люковые устройства.

В схеме с машинным выпуском руды из полевого транспортного штрека в зависимости от устойчивости пород лежачего бока через 3-6 м проходятся заезды.

Сравнивая три вышеперечисленных варианта подготовки горизонта выпуска руды, отметим, что первый из них отличается минимальными потерями отбитой руды и затратами на выравнивание поверхности магазина после ее частичного выпуска.

Очистные работы в блоке ведутся циклично. Цикл начинают с оборки забоя от заколов, разравнивания поверхности магазина. Далее производят бурение шпуров, их заряжание и взрывание, выпуск излишков отбитой руды и после проветривания забоя цикл повторяют. При недостаточно устойчивых вмещающих породах на ряде рудников в состав работ входит также установка стоечной распорной или анкерной крепи. По завершении отбойки в проектных контурах блока осуществляют генеральный выпуск руды.

Для сохранения вентиляционного верхнего штрека, поддержания выработанного пространства в блоке оставляются потолочные и межблоковые целики у восстающих. На некоторых рудниках оставляются дополнительно внутриблочные целики. Высота потолочного целика определяется в зависимости от мощности и устойчивости рудного тела. В практике ее часто принимают равной 1,0-1,5 мощности залежи.

Межблоковые целики формируются по мере отбойки блока. Через 3-6 м по восстанию производится сбойка магазина с восстающим. Сбойки служат для прохода людей, доставки оборудования, материалов и вентиляции очистного забоя. Размеры межблоковых целиков в плане обычно составляют 3-6*2-3 м.

Эффективность системы разработки с магазинированием руды во многом определяется соотношением мощности рудного тела и ширины очистного пространства. От этого параметра зависит величина прихвата пустых пород, а также вероятные потери неотбитого полезного ископаемого в бортах камер.

Минимальная выемочная мощность при отработке весьма тонких жил принята 0,8 м, на практике она достигает 1,2-1,3 м. При отбойке таких рудных тел для нормирования разубоживания принимают прихват пород с висячей и лежачей стороны 0,2 м, фактически он составляет с учетом отслоения пород при выпуске 0,4-0,5 м.

Вместе с тем, имея не всегда удовлетворительные показатели извлечения запасов из недр, система с магазинированием дсмонстрирует неплохую производительность забоя и забойных рабочих (табл. 3.4.2).

Таблица 3.4.2

Усредненные показатели системы разработки

с магазипированием руды (на примере рудников Приморского края)

| Показатели | Мощность рудного тела, м | |

| 0,5-1,5 | 1,5-2,5 | |

| Производительность: блока, т/мес. блока на генеральном выпуске, т/с.мену забойного рабочего, м/чел.-смену Потери руды, % Разубоживание, % | 500-1 500 2 000 3-6 12-14 25-45 |

|

К числу недостатков системы необходимо отнести потери руды. В процессе отбойки на лежачем боку залежи образуются неровности, где скапливается рудная мелочь. Большинство руд жильных месторождений склонны к сегрегации. В результате в рудной мелочи содержание полезных компонентов может превышать в 1,5-2,0 раза содержания их в рудном теле. Для борьбы с этим явлением на рудниках, разрабатывающих жильные месторождения, используется гидросмыв остатков руды после генерального выпуска.

Рассмотрим технологию очистной выемки при освоении сложноструктурного золоторудного месторождения.

Синюхинское золоторудное месторождение расположено в северо-восточной части Горного Алтая в Чойском районе Республики Алтай РФ.

Единственное промышленное предприятие района - ОАО «Рудник "Веселый"» с его базовым пос. Сейка. Рудник объединяет ряд добычных и разведочных объектов (шахты, штольни), золотоизвлека-тельную фабрику (ЗИФ), лабораторную, механическую, энергетическую и транспортную службы.

Длина рудных тел по простиранию составляет 200-250 м, по падению - до 200 м, мощность рудных тел - от 3 до 8 м. Реже встречаются рудные тела мощностью до 25 м.

По сложности геологического строения Синюхинское месторождение относится к 4-й группе, характеризующейся резкой изменчивостью мощности, внутреннего строения рудных тел и крайне неравномерным распределением полезного ископаемого.

Освоение коренных руд месторождения началось в 1953 г. В 1970-х гг. для получения физико-механических характеристик, необходимых для расчета технологических процессов

, Красноярским институтом цветных металлов были выполнены специальные исследования. Для месторождения характерны следующие показатели: средняя плотность руды - 3,0 т/м3; вмещающих пород - 2,9 т/м3; средний коэффициент разрыхления - 1,7. Влажность пород изменяется от 0,2 до 1,5 %, достигая в зонах развития коры выветривания 10-20%. Категория крепости пород по шкале проф. Протодьяконова составляет 18-19.

Руды и породы устойчивые и весьма устойчивые. Горизонтальные выработки крепления не требуют, наклонные восстающие следует крепить вразбежку. В районе тектонических нарушений необходимо сплошное крепление горных выработок с затяжкой кровли и бортов.

За время эксплуатации рудника подземная добыча осуществлялась тремя основными системами разработки. Пологие и наклонные рудные тела отрабатывались сплошной системой разработки, крутопадающие залежи - с использованием системы с магазинированием руды и шпуровой отбойкой и камерной системой со скважинной отбойкой в зависимости от мощности рудных тел. Камерные системы со скважинной отбойкой применялись при отработке отдельных рудных тел достаточно большой мощности и выдержанности оруденения.

Особенностью конструктивного исполнения систем разработки основной доли запасов является непостоянство таких параметров, как длина и высота блока, удельный вес подготовительных и нарезных выработок (рис. 3.4.6). Это связано со сложным строением рудных тел. Нередко в процессе подготовки и нарезки выемочных единиц по результатам эксплоразведки приходится корректировать проект отработки блока.

Сложное строение залежей обусловливает создание непростой системы выработок и выработанного пространства (рис. 3.4.7).

На добыче используется переносное оборудование: перфораторы ПП-63 и ПТ-48, скреперные лебедки ЛС-17, ЛС-30 и ЛС-55. Взрывание осуществляется с применением аммонита № 6ЖВ.

В настоящее время добыча ведется двумя системами разработки: сплошной и с магазинированием со шпуровой отбойкой.

Как известно, применение инновационных технологий в системах разработки направлено или на снижение себестоимости добычи, или на повышение полноты извлечения. Сокращение затрат на добычу обеспечивают высокопроизводительные системы разработки, основанные или на камерной выемке, или на слоевой с использованием самоходной техники.

Рис. 3.4.6. Конструктивное исполнение системы разработки с магазинированием руды

Применять камерные системы разработки на месторождении в настоящее время, при сложной морфологии и невысоком содержании полезного компонента, экономически невыгодно в связи с неизбежным большим разубоживанием. Использование самоходной техники по этим же причинам не может дать эффекта, т.к. незначительное повышение производительности нс окупит затрат на практически полную реконструкцию рудника под применение самоходного оборудования. В отечественной и мировой практике известны примеры, когда при относительно небольшом содержании эффективность работы рудников обеспечивается высокой годовой производительностью. Но данное решение пока невозможно реализовать в условиях Синю-хинского месторождения в связи с ограниченностью детально разведанных и вскрытых запасов и, как следствие, отсутствием финансовых ресурсов на глобальную реконструкцию рудника.

Увеличение полноты извлечения с использованием систем разработки с закладкой в условиях рудника нс эффективно, т.к. высокая устойчивость руды и породы в совокупности с мелкошпуровой отбойкой обеспечивает максимально возможное извлечение применяемыми системами.

Рис. 3.4.7. Фрагмент совмещенного плана горизонтов

В условиях месторождения эффективным является применение селективной выемки с максимальным снижением затрат на перемещение пустых пород. На руднике данное направление реализуется, при подходящей структуре рудных тел, путем оставления внутрибло-ковых породных целиков или изолированным магазинированием пустой породы с последующим раздельным выпуском. Образующаяся при ведении горных работ пустая порода максимально используется для заполнения выработанного пространства.

Необходимо отметить проблемы, существующие на руднике и характерные для золоторудных месторождений подобного типа. Сложность строения месторождения требует больших объемов геологоразведки и значительного ее опережения по отношению к добычным работам. К сожалению, в 1990-е гг. этот принцип был нарушен и к сегодняшнему времени рудник имеет большие проблемы с обеспечением нормативов подготовленных и готовых к выемке запасов. Отсутствие должного резерва заставляет основное внимание и средства направлять на выполнение плана по добыче, ограничивая возможности по апробированию новых технических решений.