Файл: 1 Краткое описание конструкции проектируемого двигателя.docx

Добавлен: 29.03.2024

Просмотров: 33

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рисунок 4.4 Изменение напряжений изгиба

Из расчетов по запасу устойчивости видно, что самым опасным с точки зрения разрушения является корневое сечение, так как лопатка под действием газового потока изгибается в этом сечении.

При расчете диск разбивается на участки. Первое сечение для диска с отверстием берется на радиусе отверстия, либо на некотором радиусе в случае, когда диск без отверстия. Ступица и обод диска разбиваются на участки в соответствии с изменением профиля, а тело диска с радиальным протяжением 20 – 60 м.

Определим напряжение в диске осевого компрессора. Материал диска сталь, число оборотов n = 19830 об/мин. Делим диск на четыре участка.

Делим диск на 4 сечения.

| D1=100 мм |

| D2=247 мм |

| D3=300 мм |

| D4=334 мм |

Для расчета диска определяем вспомогательные величины, которые заносим в таблицу 4.2.

Таблица 4.2

| D, мм | D, мм | b, мм | d, мм |  | t=D/d | ar | aɵ | ac | βr | βɵ | βc | Tc | acT, acTc | βcT, βcTc |

| D0=0 | 0 | 33,75 | -- | 0 | -- | 0,5 | 0,5 | -41 | 0,5 | 0,5 | -52 | 3,93 | -161,22 | -204,4 |

| D1=100 | 100 | -- | ||||||||||||

| D1=100 | 100 | 33,75 | 175 | 0,404 | 1,423 | 0,67 | 0,45 | -4 | 0,44 5 | 0,63 | -2 | 257 | -1030 | -514 |

| D2=250 | 250 | 3,315 | ||||||||||||

| D2=250 | 250 | 33,95 | -- | 0,823 | -- | 0,93 | 0,05 | -12,9 | 0,05 | 0,93 | -4,2 | 30,82 | -397,69 | -129,4 |

| D3=280 | 280 | 33,95 | -- | |||||||||||

| D3=280 | 280 | 221,7 | -- | 0,898 | -- | 0,91 | 0,08 | -17,2 | 0,08 | 0,91 | -6 | 38,5 | -662,61 | -231,1 |

| D4=313 | 313 | 221,7 | -- |

Примечания:

D – Диаметр;

d – Диаметр полного конуса;

Коэффициенты ar ac aɵ βr βɵ βc определяем с номограмм;

.

.Определение напряжений в диске производится по формулам для i-х сечений.

- радиальные напряжения первый расчет;

- радиальные напряжения первый расчет; - радиальные напряжения второй расчет;

- радиальные напряжения второй расчет; - действительные радиальные напряжения;

- действительные радиальные напряжения; - осевые напряжения первый расчет;

- осевые напряжения первый расчет; - осевые напряжения второй расчет;

- осевые напряжения второй расчет; - действительные осевые напряжения.

- действительные осевые напряжения.Результаты расчетов заносятся в таблицу 4.3

Таблица 4.3

| D | Первый расчет | Второй расчет | Действ напр | |||

| D0 | σR | 1000 | σR | 1000 | σT | 5500 |

| σT | 1000 | σT | 1000 | σR | 5500 | |

| D1 | σR | 838,7762 | σR | 1000 | σR | 5338,776 |

| σT | 795,521 | σT | 1000 | σT | 5295,521 | |

| D2 | σR | -110,036 | σR | 1120 | σT | 4929,964 |

| σT | 360,4336 | σT | 1075 | σR | 5197,934 | |

| D2* | σR | 92,3463 | σR | 939,9494 | σT | 4137,426 |

| σT | 360,6265 | σT | 794 | σR | 3933,627 | |

| D3 | σR | 3 | σR | 913,8529 | σT | 4115,338 |

| σT | 201,2829 | σT | 785,4175 | σR | 3735,662 | |

| D3* | σR | 0,546083 | σR | 166,3465 | σT | 749,1053 |

| σT | 202,0191 | σT | 1138,105 | σR | 5323,491 | |

| D4 | σR | 645,959 | σR | 242,4237 | σT | 444,9481 |

| σT | -47,2644 | σT | 1048,983 | σR | 4673,16 | |

При первом и втором расчетах в нулевом сечении радиальное и окружное напряжение принять равными 1000. Во втором расчете число оборотов принимается равным 0.

Строим график изменения напряжений в диске по радиусу.

Рисунок 4.4 — График изменения напряжений в диске по радиусу

В результате прочностного расчета диска были получены максимальные напряжения: 749 МПа – окружные напряжения и 550 МПа – радиальные напряжения;

В связи с этим можно сказать, что для лопатки наиболее опасным является корневое сечение, так как там действуют наибольшие изгибающие и растягивающие усилия. Для диска же наиболее нагруженное сечение при радиальных нагрузках – корневое, а для окружных напряжений – на диаметре D3 = 300 мм.

5 Совершенствование выходного устройства двигателя Аи-222-25 в целях уменьшения шума

5.1 Общие сведения

Выходное устройство ГТД – это часть газотурбинной силовой установки, расположенная за турбиной. В общем случае выходные устройства газотурбинного двигателя могут включать:

– затурбинный диффузор;

– газоотводящее устройство (удлинительную трубу), которое подводит газ от турбины двигателя к реактивному соплу;

– камеру смешения (она применяется в ТРДД со смешением потоков 1 и 2 контуров, чтобы максимально выровнять температуру газа перед реактивным соплом и снизить потери выходного импульса);

– реактивное сопло (нерегулируемое или с системами регулирования и охлаждения);

– реверсивное устройство, девиатор тяги (устройство для управления вектором тяги двигателя); – шумоглушители.

Назначения выходных устройств многообразны и определяются выполняемыми ими функциями. Но во всех случаях основное назначение – эффективное преобразование с минимальными потерями располагаемого теплоперепада (потенциальной энергии газа) в кинетическую энергию направленного движения газового потока. Кроме того, на выходные устройства газотурбинных двигателей возлагается еще ряд важных задач: участие в обеспечении необходимых законов регулирования двигателя путем управления площадью проходных сечений реактивного сопла; обеспечение минимального аэродинамического сопротивления кормовой части силовой установки; управление вектором тяги (вплоть до реверсирования); снижение уровня шума двигателя за счет уменьшения шума реактивной струи; экранирование прямого инфракрасного излучения высокотемпрературных элементов газогенератора (снижение инфракрасной заметности).

Многообразие функций, выполняемых выходными устройствами, а также необходимость обеспечения работы двигателя в широком диапазоне высот и скоростей полета привели к тому, что выходное устройство двигателя современного самолета превратилось из простого сопла в сложную систему, степень совершенства которой в значительной мере определяет летнотехнические характеристики летательных аппаратов, особенно сверхзвуковых и маневренных самолетов

Выходные устройства газотурбинных двигателей работают в тяжелых условиях: – высокие температуры газа (у нефорсированных двигателей температура газа на выходе из турбины составляет 1000…1200 К, а при включении форсажа газ подходит к соплу при температуре 2100…2200 К;

– большие скорости газового потока (скорость истечения из сопла у нефорсированного двигателя составляет 600…750 м/с, а при включении форсажа достигает 1100 м/с);

– химически активная газовая среда, так как в высокотемпературном газе, выходящем из турбины, содержится достаточно большое количество кислорода, который не участвовал в сжигании керосина в основной камере сгорания;

– значительная неравномерность полей температур, скоростей и давлений газа как по длине канала, так и по окружности.

К выходным устройствам газотурбинных двигателей предъявляются следующие требования:

– минимальные потери эффективной тяги во всем эксплуатационном диапазоне высот и скоростей полета;

– минимальные потери тепла через стенки и минимальный нагрев элементов конструкции летательного аппарата; – надежная работа в химически активной, высокотемпературной газовой среде;

– минимальные масса и габариты (не более 4…10% от массы двигателя).

Конструкция элементов выходных устройств

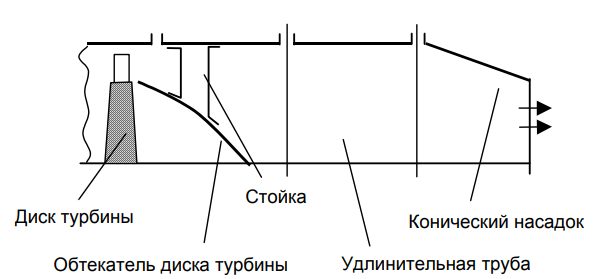

Наиболее простое выходное устройство ТРД состоит из обтекателя диска турбины и нерегулируемого конического насадка (рис. 5.1). Обтекатель диска турбины предотвращает внезапное расширение потока и вихреобразование за турбиной, а также защищает диск турбины от нагрева

Рисунок 5.1 Нерегулируемое выходное устройство ГТД

5.2 Сведения о выявленной проблеме

Авиационный шум — это шумовое загрязнение , создаваемое воздушным судном или его компонентами, будь то на земле во время стоянки, например, вспомогательные силовые установки, при рулении, при разгоне от воздушного винта и реактивного выхлопа, во время взлета, под траекториями вылета и прибытия и сбоку от них, пролет на маршруте или при посадке.

] Движущийся самолет, включая реактивный двигатель или пропеллер , вызывает сжатие и разрежение воздуха, вызывая движение молекул воздуха. Это движение распространяется по воздуху в виде волн давления. Если эти волны давления достаточно сильны и находятся в пределах слышимой частоты спектра возникает ощущение слуха. Различные типы самолетов имеют разные уровни шума и частоты. Шум возникает из трех основных источников:

- Двигатель и другие механические шумы

- Аэродинамический шум

- Шум от авиационных систем

5.3 Совершенствование выходного устройства в целях уменьшения шума

Основным источником шума одноконтурного двигателя или двигателя с низкой степенью двухконтурности является струя и шум этого рода может быть снижен, в основном, увеличением скорости смешения и сокращением зоны смешения. В результате снижается уровень низкочастотного шума, но в свою очередь возрастает уровень шума на высоких частотах. Однако, высокие частоты значительно быстрее затухают в атмосфере, и, в конечном итоге, уровень воспринимаемого шума будет меньше, хотя высокочастотный шум обладает более высокой раздражающей способностью. Более эффективное смешение достигается увеличением площади контакта струи с атмосферой применением гофрированных сопл или струйных шумоглушителей лепесткового типа. Такое увеличение площади смешения, очевидно, реализуется гофрированным соплом.

А в настоящее время в разработке находятся и другие системы звукопоглощающих конструкций с использованием в качестве широкополосных поглотителей звука сеточных слоев и гомогенных пористых заполнителей.

Номенклатура материалов, используемая для изготовления звукопоглощающих узлов, определяется исходя из условий эксплуатации (рабочая температура, действующие нагрузки и т.д.). Для узлов, работающих в зоне относительно низких рабочих температур (канал наружного контура), в основном используются титановые сплавы или нержавеющая сталь. Для узлов, работающих при повышенных температурах свыше 400 °С, необходимо использовать нержавеющие стали (например, 12Х18Н10Т). В настоящее время для узлов, работающих при температурах до 100…150°С, все большее применение находят полимерные композиционные материалы (стеклопластики, углепластики) на основе конструкционных стеклянных тканей, углеродных лент и эпоксидных, эпоксифенольных или фенолформальдегидных связующих. Применение полимер-