Файл: 1 техника безопасности при работе на токарных станках.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.04.2024

Просмотров: 60

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ НА ТОКАРНЫХ СТАНКАХ

-

Следует проверить на холостом ходу станка следующее: исправность органов управления механизмами главного движения, подачи, пуска, остановки; исправность системы смазки и охлаждения. -

Необходимо надеть защитные очки или предохранительный щиток из прозрачного материала при отсутствии специального защитного устройства. -

Запрещается обслуживание станка в рукавицах или перчатках, а также с забинтованными пальцами без резиновых напальчников для предупреждения захвата рук рабочего вращающимися и движущимися узлами и деталями -

Необходимо применять те режимы резания, которые указаны в операционной карте для данной детали. -

При закреплении детали в кулачковом патроне или при использовании планшайбы следует закреплять деталь на возможно большую длину. Не допускать, чтобы кулачки после закрепления детали выступали за пределы наружного диаметра патрона или планшайбы. -

Запрещается придерживать рукой отрезаемый конец при отрезании части детали или заготовки большой массы. -

Запрещается тормозить руками вращающиеся части станка и детали в процессе остановки станка. Запрещается производить замеры на вращающейся детали. -

Устанавливать и снимать режущий инструмент следует только после полной остановки станка. -

Необходимо своевременно удалять стружку со станка и из рабочей зоны, используя для этих целей специальные крючки и щетки-сметки. Не допускать наматывания стружки на обрабатываемую деталь. -

Запрещается обдувать сжатым воздухом обрабатываемую деталь и станок. Производить удаление стружки и чистку станка необходимо при отключении его от сети и полной остановки всех рабочих органов. -

Трущиеся части станка следует смазать.

2 РЕЖИМЫ РЕЗАНИЯ, РЕЖУЩИЙ ИНСТРУМЕНТ, ИЗМИРИТЕЛЬНЫЙ ИНСТРУМЕНТ

Установление рациональных режимов резания при точении заключается в выборе оптимального сочетания глубины резания, подачи и скорости резания, обеспечивающих наибольшую производительность.

Последовательность выбора режима резания:

t → S→ V→ n

,

где t – глубина резания, мм; S – подача, мм/об (при точении); V – скорость резания, м/мин; n – частота вращения, об/мин (мин-1).

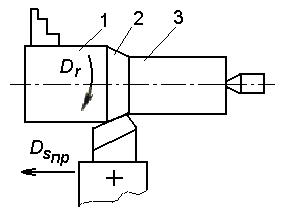

Рисунок 1 Схема обработки заготовок точением:

1 – обрабатываемая поверхность; 2 – поверхность резания; 3 – обработанная поверхность; DГ - главное движение резания; Dsnp- продольное движение подачи

Скоростью главного движения резания V (м/мин) называют расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в направлении главного движения резания в единицу времени.

При точении главное движение резания является вращательным и определяется по формуле:

V = π×DЗ ×n / (1000×60),

где Dз – наибольший диаметр обрабатываемой поверхности заготовки, мм; n – частота вращения заготовки,мин-1.

Подачей S называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один ход заготовки или инструмента. При точении подача характеризуется перемещением инструмента за один оборот заготовки и измеряется в мм/об.

Глубиной резания t (мм) называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней и пройденное за один рабочий ход инструмента. При точении цилиндрической поверхности глубину резания определяют по формуле

t = (Dз − d) / 2,

где Dз − диаметр заготовки до обработки, мм;

d − диаметр, получаемый после обработки детали, мм.

Глубина резания принимается в зависимости от величины припуска.

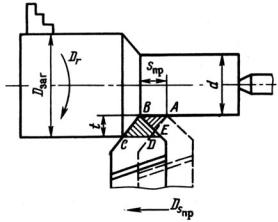

Рекомендуется вести обработку за один проход. Минимальное число проходов определяется мощностью станка, жесткостью детали и заданной точностью обработки. Элементы режима резания при токарной обработке указаны на схеме (рисунок 2).

Рисунок 2 Элементы режима резания при точении

3 ТОКАРНЫЕ РЕЗЦЫ

Токарный резец − это основной режущий инструмент, используемый при работе на токарных станках. Резец затачивают по передней и задней поверхностям.

Токарные резцы классифицируют: по материалу режущей части, характеру обработки, направлению движения подачи, конструкции, форме и расположению лезвия, технологическому назначению.

По материалу рабочей части различают:

-резцы из быстрорежущей стали,

-твердосплавные,

-керамические,

-композиционные,

-алмазные.

Быстрорежущие стали обозначают буквой Р, следующая за ней цифра указывает среднее содержание вольфрама в процентах.

Стали, содержащие кобальт, молибден, ванадий, имеют в маркировке соответственно буквы К, М, Ф и цифры, показывающие их среднее количество в процентах. Например, Р6М5, Р9Ф5, Р10К5Ф2 и др.

Инструмент из быстрорежущей стали имеет теплостойкость до 650 °С, повышенную износостойкость и может работать со скоростями до 2 м/с.

Быстрорежущие стали умеренной теплостойкости (Р18, Р6М5 и др.) предназначены для обработки конструкционных материалов с σв < 1000 МПа, повышенной теплостойкости (Р9К10, Р10К5Ф5 и др.), для обработки труднообрабатываемых материалов с σв > 1000 МПа.

Твёрдые сплавы делят на группы:

-вольфрамовую (ВК),

-титановольфрамовую (ТК),

-титанотанталовольфрамовую (ТТК).

В обозначении сплавов вольфрамокобальтовой группы цифра показывает содержание кобальта в процентах, например, в сплаве ВК4 содержится 4 % кобальта, остальное − карбид вольфрама.

В обозначении сплавов титановольфрамовой группы число после буквы Т показывает процентное содержание карбида титана, после буквы К− содержание кобальта. Например, в сплаве марки Т5К10 содержится 5 % карбида титана, 10 % кобальта и 85 % карбида вольфрама.

В сплавах титанотанталовольфрамовой группы цифра после букв ТТ показывает суммарное содержание карбидов титана и тантала, а после буквы К− содержание кобальта. Например, в сплаве ТТ7К12 содержится 7 % карбидов титана и тантала, 12 % кобальта, остальное− карбид вольфрама.

Твердые сплавы обладают высокой износостойкостью и теплостойкостью (до 1250 °С), что позволяет вести обработку со скоростями резания до 15 м/с. Они широко применяются для черновой и чистовой обработки труднообрабатываемых материалов, например, коррозионно-стойких и жаропрочных сталей.

Инструментальные керамические материалы можно разделить на три группы:

1) оксидная "белая" керамика, состоящая из Аl2O3 с легирующими добавками МgО, ZrO2 и др. Основные марки - ЦМ 332 и ВО-13.Они применяются для чистовой и получистовой обработки незакаленных сталей и серых чугунов со скоростями резания до 15 м/с;

2) оксидно-карбидная "черная" керамика(ВОК-60),состоящая из Аl2O3

(до 60 %), ТiС (до 20−40 %), ZrО2 (до 20−40 %) и других карбидов тугоплавких металлов. Применяют для чистовой и получистовой обработки ковких, высокопрочных, отбеленных модифицированных чугунов и закаленных сталей.

3) керамика силинит Р на основе нитрида кремния с легированием оксидами иттрия, циркония, алюминия. Применяют для получистовой обработки чугунов.

Инструментальная промышленность выпускает инструментальные композиционные материалы на основе модификаций нитрида бора (эльбор, белбор, гексанит-Р, киборит и др.) Их применяют для обработки сталей и чугунов любой твердости, твердых сплавов в условиях безударной нагрузки.

К инструментальным сверхтвердым материалам относятся природные алмазы (А) и синтетические алмазы (АСО, АСР, АСВ и др.). Резцы с такими алмазными вставками применяют при тонком точении деталей из сплавов алюминия, бронз, латуней, неметаллических материалов, полупроводниковых и керамических материалов.

При использовании алмазных инструментов повышается качество поверхностей деталей. Обработку ведут со скоростями резания до 20 м/с.

По характеру обработки резцы делят на черновые, получистовые и чистовые.

По направлению движения подачи резцы разделяют на правые (рисунок 3, а) и левые (рисунок 3, б).

Правые работают с движением подачи справа налево, левые− слева направо.

По конструкции резцы делят на:

- целые,

-с приваренной или припаянной пластиной из режущего материала,

-со сменными пластинами.

По форме и расположению лезвия относительно стержня резцы подразделяют на :

-прямые (рисунок 3, а, 3, б),

-отогнутые (рисунок 3, в),

-оттянутые (рисунок 3, г) ,

-изогнутые (рисунок 3, д).

| а) | б) | в) | г) | д) |

| | | | | |

| | | | | |

Рисунок 3 Типы резцов:

а, б – прямые; в – отогнутый; г – оттянутый; д – изогнутый

По технологическому назначению резцы делят на:

проходные− для обтачивания наружных цилиндрических и конических поверхностей,

расточные − для растачивания глухих или сквозных отверстий,

отрезные − для резания заготовок на части и протачивания канавок,

резьбовые − для нарезания наружной и внутренней резьбы любого профиля,

фасонные − для обтачивания фасонных поверхностей,

подрезные − для обтачивания плоских торцевых поверхностей.

4 УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА

Наибольшее распространение ввиду своих исключительно широких технологических возможностей получили токарно-винторезные станки, отнесенные по классификации металлорежущих станков к шестому типу и имеющие в своем обозначении цифру 6, например, 1К62, 1М63, 16К20 и т. д.

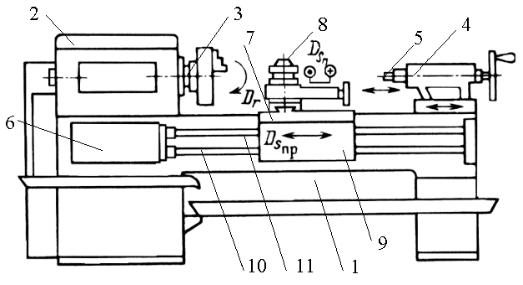

Рисунок 4 Общий вид токарно-винторезного станка:

1 – станина; 2 – передняя бабка; 3 – шпиндель; 4 – задняя бабка; 5 – пиноль;

6 – коробка подач.

Все узлы токарно-винторезного станка (рисунок 4) смонтированы на станине 1.

Слева на станине жестко закреплена передняя бабка 2, в которой помещен механизм коробки скоростей.

Коробка скоростей представляет собой многоскоростную зубчатую передачу с выходным валом (шпинделем) 3, на котором закрепляются обрабатываемые заготовки.

С правой стороны станины на специальных направляющих находится задняя бабка 4, в пиноли 5 устанавливаются концевые инструменты и вспомогательная оснастка.

Шпиндель 3 и отверстие пиноли 5 расположены на общей оси, называемой линией центров.

С левой стороны станины под коробкой скоростей закреплена коробка подач 6, многоскоростная зубчатая передача, передающая вращение ходовому валу 10 и ходовому винту 11. Между передней и задней бабками по направляющим станины перемещается суппорт 7, на котором находится резцедержатель 8.

.

5 ЗАКРЕПЛЕНИЕ ЗАГОТОВОК И РЕЗЦОВ

Способы установки и закрепления заготовки, обрабатываемой на токарном станке, зависят от типа станка, вида обрабатываемой поверхности, характеристики заготовки (отношения длины заготовки к диаметру), точности обработки и других факторов.