Файл: 1 техника безопасности при работе на токарных станках.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.04.2024

Просмотров: 61

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

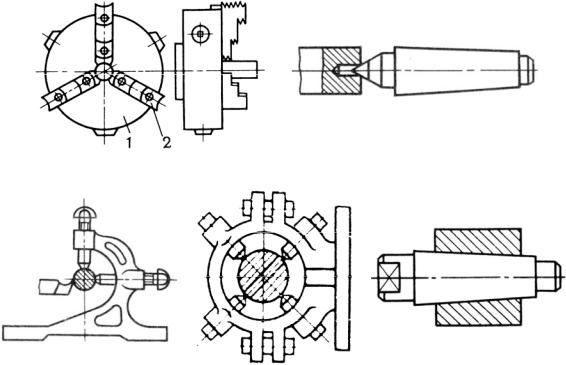

На токарно-винторезных станках для закрепления заготовок с отношением длины к диаметру L / D < 4 широко используют трёх кулачковые само центрирующие патроны (рисунок 5, а).

Рисунок 5 Приспособления для закрепления заготовок на токарных станках: а – трёх кулачковый само центрирующий патрон; б – упорный центр; в, г – поддерживающие люнеты; д – коническая оправка.

На корпусе 1 патрона расположены три радиальных паза, по которым перемещаются кулачки 2. Закрепление заготовок с L/D > 4 в патронах производится с одновременной поддержкой центром задней бабки.

В зависимости от условий обработки применяют разные виды центров, например, упорный (рисунок 5, б). Заготовки с L/D > 4 могут устанавливаться на центрах с передачей крутящего момента от шпинделя через поводковый самозажимный патрон или поводковый центр.

Резцы закрепляются в резцедержателе двумя болтами строго на высоте центров станка и перпендикулярно к оси изделия. При этом вылет резца из резцедержателя не должен превышать 1,5 высоты державки резца. Регулировка по высоте производится специальными прокладками.

6 ЦЕНТРОВКА ЗАГОТОВКИ

Заготовки валов часто обрабатывают на токарных станках с установкой центровыми отверстиями на центрах. Процесс сверления центровых отверстий называется центрованием.

Короткие заготовки центруют на токарном станке без предварительной разметки положения центровых отверстий. Для центрования применяют центровочные сверла, позволяющие получал, одновременно цилиндрический и конический (тин А и В) или радиусный (тин К) \мае i ки цент рово! о от верстия. Центрование выполняют также укороченным спиральным сверлом с последующей обработкой конуса зенковкой. Применяются два способа центрования на токарном станке: первый — заг отовку закрепляют в патроне, а центровочное сверло при помоши свсрлилыюю патрона в пиноли задней бабки; второй центровочное сверло закрепляют в патроне, а заютовку, поддерживаемую рукой, поджимают к центровочному сверлу задним центром. Длинную или сложной формы заготовку часто невозможно установить на станке для центрования. тог да центрование выполняют вне станка электродрелью, предварительно разметив положение центровых отверстий. Для этой цели применяют разметочные циркули или центроискатели.

Режимы резания при центровании ниже режимов резания при сверлении, что объясняется малым диаметром центровочного сверла и необходимостью получения сравнительно точною центрового отверстия. Особенно важным является требование малой шероховатости конусной фаски, с которой сопрягается рабочий конус центра. Подача при центрировании 0,02— 0,1 мм об, скорость резания 10—12 м/мин

7 ТОКАРНЫЕ ОПЕРАЦИИ

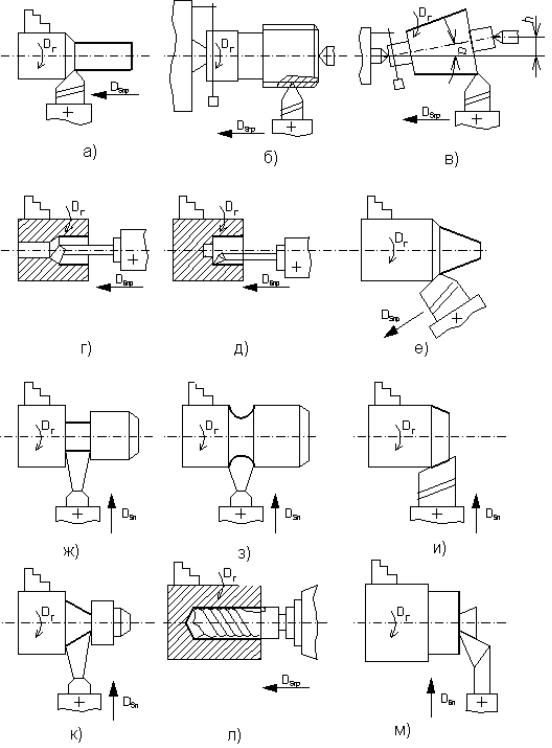

На рисунке 6 даны схемы обработки поверхностей заготовок на токарно-винторезном станке.

Наружные цилиндрические поверхности обтачивают прямыми (рисунок 6, а) или упорными проходными резцами. Упорные проходные резцы с главным углом в планеϕ = 90° удобно использовать для обработки нежестких ступенчатых валов.

Наружные (рисунок 6, б) и внутренние резьбы нарезают резьбовыми резцами, форма режущих кромок которых определяет профиль нарезанных резьб.

Точение длинных пологих конусов производят, смещая корпус задней бабки в поперечном направлении относительно ее основания (рисунок 6, в) или используя специальное приспособление − конусную линейку.

Сквозные отверстия на токарно-винторезных станках растачивают проходными расточными резцами (рисунок 6, г), глухие− упорными

(рисунок 6, д).

С поперечным движением подачи на токарно-винторезных станках обтачивают кольцевые канавки прорезными резцами (рисунок 6, ж), фасонные поверхности – фасонными стержневыми резцами (рисунок 6, з),

короткие конические поверхности (фаски)− широкими резцами, у которых главный угол в плане равен половине угла при вершине конической поверхности (рисунок 6, и).

Отрезание деталей от заготовки выполняют отрезными резцами (рисунок 6, к), подрезание торцов – специальными подрезными резцами (рисунок 6, м

Рисунок 6 Схемы обработки поверхностей заготовок и типы резцов:

а, в, е, и – прямые проходные; б – резьбовой; г, д – расточной; ж – прорезной;

з – фасонный; к – отрезной; л – сверло; м – подрезной

Обработку отверстий на токарно-винторезных станках выполняют сверлами (рисунок 6, л), зенкерами и развёртками. В этом случае обработку ведут с продольным движением подачи режущего инструмента.

Обтачивание наружных (рисунок 6, е) и растачивание внутренних конических поверхностей средней длины с любым углом конуса при вершине на токарно-винторезных станках производят с наклонным движением подачи резцов при повороте верхнего суппорта.

8 ВЫТАЧИВАНИЕ НАРУЖНЫХ КАНАЛОВ

Вытачивание наружных канавок выполняется прорезными (канавочными) резцами, а отрезание выполняют отрезными резцами, которые отличаются от прорезных большей длиной оттянутой головки.

Резцы для прямоугольных канавок отличаются строго прямолинейной главной режущей кромкой и малыми значениями вспомогательных углов в плане φ1 = 1— 2° и вспомогательных задних углов a1 = 2—3°. У резцов для торцовых канавок задние вспомогательные поверхности делают криволинейными по форме боковых сторон канавок.

Канавочные резцы устанавливают в резцедержатель с наименьшим вылетом на уровне оси центров станка и перпендикулярно к оси детали. Последнее условие контролируют касанием главной режущей кромки резца поверхности детали на просвет.

Узкие канавки на цилиндрической поверхности вытачивают поперечной подачей за один проход. Для этого с помощью линейки, штангенциркуля или лимба продольной подачи резец устанавливают на требуемое расстояние l от торца. Затем резец подводят до касания с цилиндрической поверхностью, устанавливают лимб поперечной подачи на нуль и движением вперед вытачивают канавку на полную глубину.

Каналы на торце выполняют аналогичными приемами за исключением того, что установку резца на требуемый диаметр d производят по лимбу поперечной подачи, а глубину канавки выдерживают по лимбу продольного перемещения суппорта.

Широкие канавки вытачивают за несколько проходов резца: при предварительных проходах канавку прорезают не на полную глубину, оставляя припуск 0,5—0,6 мм, а в конце последнего прохода его срезают продольным движением резца.

При выборе режима резания для вытачивания канавкиза глубину резания принимается ее ширина, полученная за один проход. Подача резца обычно выполняется вручную и принимается в небольших пределах 0,1—0,2 мм/об. Скорость резания устанавливается несколько меньшая (на 15—20%), чем при продольном точении.

Точность токарной обработки канавок определяют линейкой, штангенциркулем или предельными калибрами. Штангенциркулем (рис. 43, а, б) можно измерить ширину, глубину или диаметр дна канавки, а также ее расположение по длине детали крупными партиями.

При вытачивании канавоквозможны следующие виды брака:

1 Неточность размеров канавки, не выдержано расположение ее по длине детали. Причины: неправильная ширина резца, неверная установка его на размер, неточность отсчетов по лимбу.

2 Канавка получилась непрямоугольной. Причина: неперпен-дикулярное расположение резца к обрабатываемой поверхности.

3 Грубая шероховатость. Причины: неправильная заточка или затупление резца, завышенная подача, нежесткое крепление заготовки и резца.

9 СВЕРЛЕНИЕ, РАСТАЧИВАНИЕ ОТВЕРСТИЙ

Различают несколько основных видов токарных работ при обработке отверстий на станке – сверление, зенкерование, развертывание. При этом выполнение каждой операции в зависимости от типа отверстий может также иметь несколько разновидностей. Рассмотрим подробнее стандартные способы обработки отверстий в заготовках из металлов и сплавов.

Сверление отверстий

Отверстия в заготовках под детали, изделия, металлоконструкции могут быть получены различными способами, одним из которых является сверление на токарном станке. Технологически процесс представляет собой совокупность двух движений инструмента (сверла):

- Вращательное, при котором происходит рассверливание отверстия.

- Поступательное, при котором добиваются требуемой глубины отверстия.

В свою очередь получаемые методом сверления отверстия могут быть сквозными и глухими.

К разновидности сверления относят процедуру рассверливания – увеличение диаметра уже имеющегося отверстия до требуемого за счет применения сверла большего диаметра. В отличие от сверления рассверливание имеет следующие особенности:

- Получение более точных отверстий.

- Уменьшение увода сверла от оси заготовки.

Рассверливание не применяется для отверстий, полученных методом литья или штамповки.

Для сверления в большинстве случаев применяется спиральное сверло – двузубый инструмент с рабочей частью, шейкой и хвостовиком. Для отвода стружки в процессе сверления на сверле предусмотрены стружечные канавки винтовой формы. Чтобы не снижалась прочность инструмента, ближе к хвостовику глубину канавок делают меньше. В режущей части имеются режущие кромки, соединенные в центре перемычкой. Для производства сверл применяются быстрорежущие стальные сплавы. Для чугуна и труднообрабатываемых сталей используют сверла с твердосплавными пластинами.

Обработка осуществляется при скорости 20-40 об./мин., а при использовании сверл с твердосплавными пластинами – до 60-80 об./мин. и выше. Чем меньше диаметр, тем выше скорость.

Если нужно просверлить глубокие отверстия, то используют особые сверла – пушечные и ружейные. У данных инструментов не 2, а 1 зуб. Дело в том, что при использовании стандартного сверла с 2-мя зубьями не удастся избежать увода сверла в сторону от оси. Это связано с разными радиальными усилиями на кромках, и приводит к увеличению диаметра.

Зенкерование

Процедура обработки отверстий специальным многолезвийным инструментом для повышения точности, улучшения качества поверхностей (уменьшения шероховатости) и для подготовки к последующему развертыванию. Зенкерование может выполняться как для предварительно необработанных, так и для просверленных отверстий.

Основные задачи зенкерования при токарных работах:

- Получение требуемой формы и размеров отверстий.

- Более точные параметры отверстий, полученных при рассверливании (до 8-го квалитета).

- Снижение шероховатости поверхности.

К разновидностям зенкерования относятся зенкование и цекование. Зенкование – обработка верхней внутренней части подготовленных отверстий для получения цилиндрических или конических углублений под головку крепежей или с целью снятия фаски. Для данного процесса применяются как зенкеры, так и зенковки. При выполнении зенкования нужно учитывать следующее:

-

Зенкование осуществляется только после сверления отверстия. -

И сверление, и зенкование (как и зенкерование) выполняют в один процесс – за одну установку детали, поскольку меняется только рабочий инструмент.

- Подача инструмента осуществляется вручную, обороты шпинделя низкие – до 100 об./мин.

Цекование – обработка плоских поверхностей со стороны в перпендикулярном направлении с торцевой стороны отверстия посредством цековки.

Развертывание

Развертывание – заключительная чистовая обработка отверстий, позволяющая получить наибольшую точность и наименьшую шероховатость заготовок.

Выполняется после сверления и, чаще всего, зенкерования за одну установку. Для работы применяется специальный инструмент – развертки.

Точность параметров и шероховатость поверхности при сверлении, зенкеровании, развертывании

При обработке отверстий заготовок основными характеристиками являются точность показателей и степень шероховатости поверхности. Сверление и рассверливание позволяет добиться шероховатости Rz (высота неровностей профиля до 10 точек) составляет 80 мкм, а точность соответствует 10-му квалитету.

Зенкерование позволяет добиться точности до 8-го квалитета, степени шероховатости – до Ra1,25. Что касается развертывания, то степень точности достигает 6-го квалитете, а шероховатость – до Ra0,63.