Файл: 1 техника безопасности при работе на токарных станках.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.04.2024

Просмотров: 63

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Фрезерование плоскостей

В СССР принята Единая схема классификации и условных обозначений для станков отечественного производства, основанная на присвоении каждому станку особого шифра(номера). Первая цифра означает группу станка(токарная, сверлильная, фрезерная и т.д.), вторая - его тип, третья (иногда и четвертая) характеризует размер станка. В ряде случаев между первой и второй цифрами вводится прописная буква русского алфавита, указывающая на то, что станок улучшен или модернизирован. Иногда прописная буква ставится в конце шифра, что указывает на ту или иную область применения данной модификации (например: П - повышенной точности, ПБ - повышенной точности, быстроходный, Ш -широкоуниверсальный и т.д.)

Фрезерные станки в принятой классификации составляют шестую группу, поэтому обозначение(шифр) любого фрезерного станка начинается с буквы 6. Станки фрезерной группы делятся на следующие типы: горизонтально-фрезерные консольные, горизонтально-фрезерные консольно-универсальные, вертикально-фрезерные консольные (с поворотным столом), вертикально-фрезерные консольные, фрезерные широкоуниверсальные, высокой и повышенной точности,

Вертикально -фрезерные с крестовым столом, продольно-фрезерные операционные, продольно - фрезерные одностоечные и двухстоечные, копировально-фрезерные с пантографом, копировально-фрезерные для объемной обработки, горизонтально-фрезерные полуавтоматы, шпоночно-фрезерные полуавтоматы, карусельно-фрезерные полуавтоматы, фрезерные специализированные, барабанно-фрезерные, торце-фрезерные, копировально-фрезерные специализированные и т.д.

На фрезерных станках обрабатывают наружные и внутренние плоскости, фасонные поверхности, уступы, пазы, прямые и винтовые канавки, зубья колес и т.п.

Фрезерование пазов и уступов каналов.

УСТУПОМ - называют выемку, ограниченную двумя взаимно перпендикулярными плоскостями, образующими ступень. Деталь может иметь один, два и более уступов.

ПАЗ - выемка в детали, ограниченная плоскостями или фасонными по верхностями. В зависимости от формы выемки пазы делятся на прямоугольные,

Т - образные и фасонные. Пазы могут быть сквозными, открытыми или с выходом, и закрытыми.

Обработка уступов и пазов является одной из операций, выполняемых на фрезерных станках. К обработанным фрезерованием уступам и пазам предъявляют различные технические требования в зависимости от назначения, серийности производства, точности размеров, точности расположения и шероховатости поверхности. Все эти требования определяют метод обработки.

Фрезерование уступов и пазов осуществляют дисковыми концевыми фрезами, а так же набором дисковых фрез. Кроме того, уступы можно фрезеровать торцевыми фрезами.

ДИСКОВЫЕ ФРЕЗЫ предназначены для обработки плоскостей, уступов и пазов. Различают дисковые фрезы цельные и со вставочными зубьями.

Цельные дисковые фрезы делятся на пазовые, пазовые затылованные, трехсторонние с прямыми зубьями, трехсторонние с разнонаправленными мелкими и нормальными зубьями.

Основным типом дисковых фрез являются трехсторонние. Они имеют зубья на цилиндрической поверхности и на обоих торцах. Их применяют для обработки уступов и более глубоких пазов. Они обеспечивают более высокий класс шероховатости боковых стенок паза или уступа. Для улучшения условий резания дисковые трехсторонние фрезы снабжены наклонными зубьями с переменно чередующимися направлениями канавок, т.е. один зуб имеет правое направление канавки, а другой, смежный с ним -левое. Поэтому такие фрезы и называются разнонаправленными.

Основным недостатком дисковых трехсторонних фрез является уменьшение размера по ширине после первой же переточки по торцу.

При использовании регулируемых фрез, состоящих из двух половинок одинаковой толщины с прикрывающими друг друга зубьями в разъеме, после переточки можно восстановить начальный размер. Это достигается с помощью прокладок соответствующей толщины из медной или латунной фольги, которые помещают в разъем между фрезами.

Дисковые фрезы со вставными ножами оснащены пластинками твердого сплава, бывают трехсторонние и двухсторонние.

14 ИНСТРУКТАЖ ПО ТБ ПРИ ВЫПОЛНЕНИИ РАБОТ НА СТРОГАЛНЫХ СТАНКАХ.

ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

-При работе на строгальных станках работающий выполняет строгание деталей с переходами и установками, крепление и выверку; в работе использует инструмент, приспособления, средства защиты.

- При работе на строгальном станке опасными и вредными факторами, которые могут привести к несчастному случаю на производстве, являются следующие:

– возможность травмирований: отлетающей металлической стружкой при работе без защитных очков; плохо закрепленной на станке деталью; рук во время уборки металлической стружки без перчаток; неогражденными вращающимися частями при случайном прикосновении к ним; острыми кромками, заусенцами, шероховатостью на поверхности оборудования, инструмента, заготовок;

– повышенные уровни шума;

– возможность поражения электротоком при несоблюдении правил электробезопасности;

– недостаточное освещение рабочего места.

-находясь на территориях предприятия, поддерживать противопожарный режим.

Запрещается:

– применять бумажные, матерчатые абажуры, непосредственно прилегающие к электролампам;

– вешать одежду и другие предметы на выключатели, розетки или рубильники;

– заклеивать, завешивать и закрывать провода и арматуру обоями, бумагой, плакатами, а также другими легкосгораемыми материалами;

– производить уборку помещений с помощью бензина, керосина и других горючих жидкостей;

– допускать скопление мусора, тряпок, посторонних предметов в служебно-бытовых и производственных помещениях;

НАЗНАЧЕНИЕ СТРОГАЛЬНЫХ СТАНКОВ

Строгальные станки предназначены для обработки металлов и других материалов строганием. Эта процедура осуществляется посредством цикличных проходов резца со специальным профилем режущей кромки по поверхности заготовки.

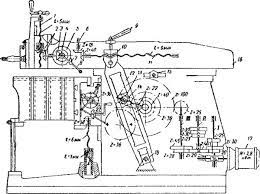

Рисунок 25

15 УСТАНОВКА И ЗАКРЕПЛЕНИЕ ЗАГОТОВОК РЕЖУЩЕГО ЗАГОТОВОК, РЕЖУЩЕГО ПРЕДМЕТА. УПРАВЛЕНИЕ СТАНКОМ.

При обработке на поперечно-строгальных станках небольших заготовок их закрепляют в машинных тисках. Перед установкой и закреплением заготовок в тисках необходимо проверить положение самих тисков на столе стайка.

Заготовки, подлежащие закреплению и дальнейшей обработке, могут иметь необработанные или частично обработанные поверхности. В первом случае закрепление заготовок производится непосредственно в губках тисков

, во втором на губки тисков накладывают предохранительные пластины из мягкого металла (медь, свинец, цинк) для предотвращения повреждения обработанных поверхностей заготовки.

Правильность установки заготовки проверяют чертилкой 3> закрепленной в стойке. Острие чертилки устанавливают на уровне с риской. Передвигая вручную стойку вокруг заготовки, следят за совпадением риски с острием чертилки.

При правильной установке заготовки должно быть полное совпадение риски с острием чертилки. В противном случае нужно повернуть заготовку и добиться полного совпадения.

Установка заготовки, у которой предварительно обработаны нижняя плоскость и боковые пазы. Правильность установки заготовки 1 можно проверить с помощью чертилки либо простого нутромера 4. В первом случае острие чертилки поворачивают вниз до соприкосновения с обработанной плоскостью, а затем, передвигая стойку вокруг заготовки по столу станка, следят за соприкосновением чертилки с плоскостью.

При проверке правильности установки детали нутромером измеряют расстояние от стола до ее нижней обработанной плоскости в одном из углов. Затем с этим размером сравнивают указанные расстояния в других угловых точках.

При закреплении в машинных тисках нежестких заготовок, например тонких листов, разводят губки тисков, и на их направляющие помещают подкладку, на которую устанавливают заготовку. Зажим заготовки осуществляется с помощью стальных клиньев.

При обработке призматического бруска, у которого две смежные поверхности должны быть расположены под углом р, для его закрепления применяют угловые подкладки. Угол скоса со стороны подкладки а должен быть равен углу р.

Поперечно-строгальные станки предназначены для обработки резцом горизонтальных, вертикальных наклонных плоских и фасонных поверхностей с наибольшей длиной обработки 500 мм, а также для прорезания прямоугольных пазов и канавок. Станки применяются для работы в механических цехах машиностроительных заводов, в инструментальных и ремонтных цехах других отраслей промышленности. Станок основного исполнения оснащен прямоугольным неповоротным столом, по особому заказу изготовляются станки с универсальным поворотным столом.

В станке имеются кинематические цепи главного движения, горизонтальной и вертикальной подачи стола, быстрого перемещения стола и вертикальной подачи суппорта.

| | |

| | |

| | |

Все узлы станка смонтированы на чугунной станине, представляющей собой крупную литую корпусную деталь, укрепленную на фундаментной плите, закрепленной болтами на фундаменте. Внутренние ребра станины повышают ее жесткость. Направляющие станины, по которым перемешается ползун, имеют форму ласточкина хвоста, они выполнены отдельно и крепятся к станине винтами. Стол 1 вместе с поперечиной вертикально перемешается по плоским направляющим станины. Изменение скорости перемещения ползуна осуществляется в коробке скоростей, валы, которой смонтированы в корпусе станины на подшипниках качения. Особенностью коробки скоростей является то, что вращение от приводного шкива на валы коробки скоростей передается через фрикционную муфту, что и характерно для коробок скоростей поперечно-строгальных станков. Муфта управляется рукояткой, выведенной наружу. Тормозное устройство предотвращает вращение приводного вала по инерции при отключении.

Приводной шкив диаметром 355 мм независимо от того, работает коробка скоростей или нет, т.е. включена или выключена фрикционная муфта, всегда передает движение на насос централизованной смазки станка. Как только начинает работать электродвигатель на валу, вращение через клиноременную передачу передается приводному шкиву и жестко связанной с ним болтами шестерне z = 56. Это вращение через зубчатую пару передается на шестеренный насос.

Другим основным узлом станка является ползун Корпус ползуна представляет собой пустотелую чугунную отливку с ребрами жесткости внутри. Прямолинейное возвратно-поступательное движение ползуна совершается кулисой, соединенной с ползуном посредством серьги, пальца, гайки, ходового винта и шпильки. К передней части ползуна крепится суппорт. В боковом гнезде ползуна монтируется механизм автоматической вертикальной подачи суппорта. Помимо установки ползуна на нужную длину хода требуется также установить вылет ползуна, чтобы обеспечить обработку заготовки в требуемом месте. Для этого нужно поставить ползун в крайнее переднее положение. Если вылет окажется недостаточным, то следует отвернуть рукоятку, а затем за квадрат вращать ходовой винт до установки необходимого вылета ползуна. При этом конические зубчатые колеса приводят во вращение ходовой винт. Ползун, перемещаясь от гайки, устанавливается в нужное положение относительно обрабатываемого изделия. После установки необходимого вылета гайку закрепляют рукояткой.