Добавлен: 25.04.2024

Просмотров: 42

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Глубину заделки клубней и форму гребней у сажалок КСМ-4А, Л-201 регулируют изменением длины цепей дисковых загортачей. Контроль глубины заделки клубней производится на расстоянии 10...15 м от начала движения путем осторожного вскрытия гребня и замера расстояния от его вершины до верхней части клубня.

По таблицам находят ориентировочное положение рычагов регулятора, обеспечивающих расчетный высев. Затем делают проверку фактического высева удобрений за одну минуту и сравнивают с расчетным. При наличии отклонений производят изменение положения рычагов регулятора в ту или другую сторону.

В настоящее время многие хозяйства при возделывании картофеля используют зарубежные машины. Наибольшее распространение получили прицепные и навесные сажалки-автоматы фирмы «Grimme» (Германия) с двойными ковшовыми транспортерами, оборудованные туковысевающими аппаратами для локального внесения комплексных удобрений. Фирма «Grimme» работает на рынке картофельной техники уже более 100 лет.

3.7.Подготовка поля и работа сажалки на загоне

Необходимо осмотреть участок. Почва должна быть обработана в соответствии с зональными условиями, быть рыхлой, мелкокомковатой, без глубоких развальных борозд и свальных гребней.

Направление посадки должно совпадать с направлением вспашки и поперек направления предпосевной обработки. На участках с уклоном посадку осуществляют по направлению уклона.

3.7.1 Кинематика движения агрегата

-

С

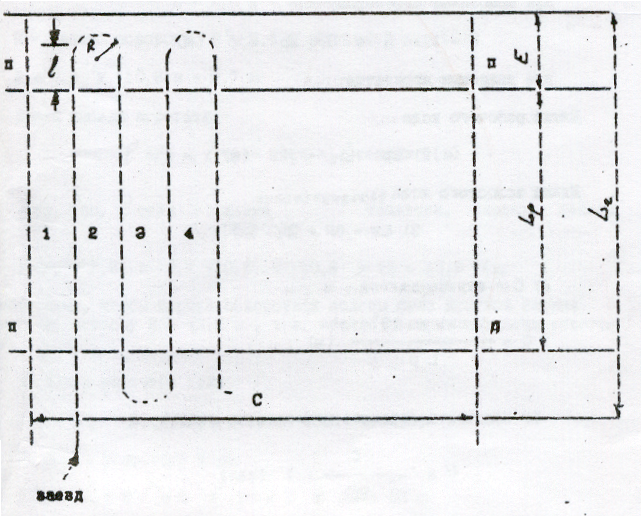

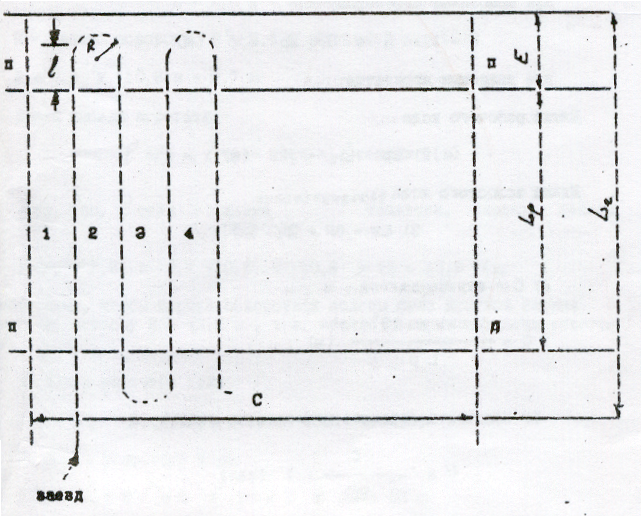

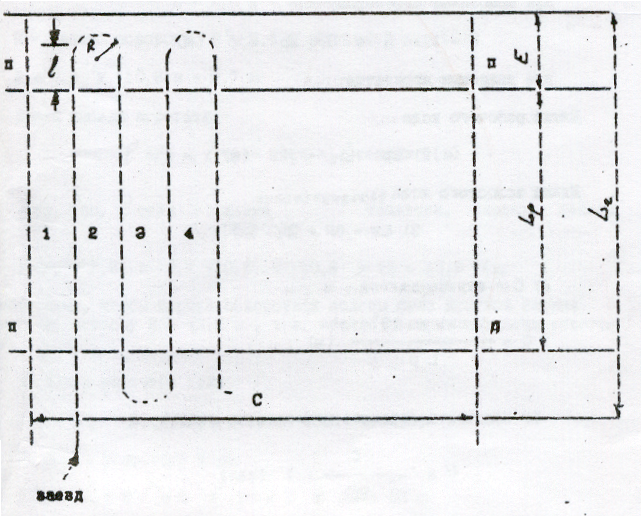

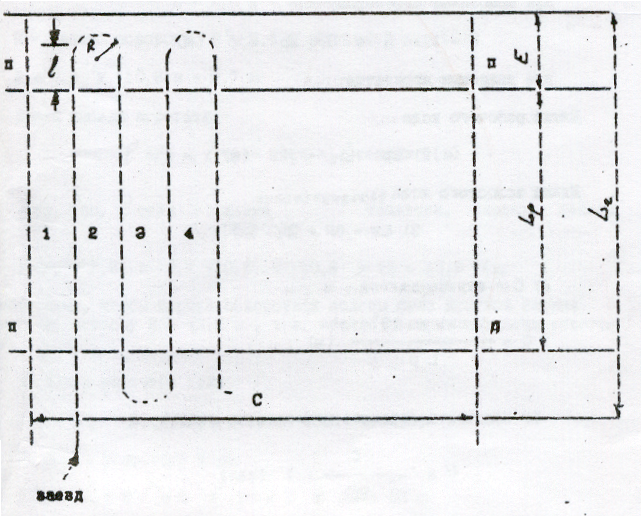

пособ движения: гоновый – челночный.

Рис 7; Схема движения агрегата

Рис.8. Схема подготовки участка к челночному способу движения: С – ширина участка; Е – поворотная полоса; К-К – контрольная линия; А-А – линия первого прохода агрегата

-

Определяем ширину поворотной полосы прицепного агрегата

Е = 2,8R + 0,5Вр + l (м)

R – радиус поворота, R = 0,9* В

р = 0,9*2.8 = 2,52 м

Длина выезда агрегата – lагр = lтр + lсц + lсеялки

lагр = 2,4 + 2,8 =5,2 м (прил.№9)

Е = 2,8 * 2.52 + 0,5 * 2.8 + 5.2 = 7,01+1.4+5.2 = 13.61м

Необходимо, чтобы ширина поворотной полосы была кратной ширине захвата, поэтому Е = 14 м, т.е. берем кратно пяти захватам агрегата.

-

Длина рабочего хода

Lр = Lг – 2 Е = 720 – 2 * 14 = 692 м

-

Длина холостого хода

Lх = 6R + 2l = 6 * 2.52 + 2 * 6,2 = 27.52 м

-

Определяем ширину загона, если производительность за смену

Wсм= 10.9 га/см.

С = Wсм *104 / Lр = 10,9 *10000 / 692 = 157.5 (м)

5. Количество заездов агрегата на загоне

nз = (C / Bр) – 1 = 157.5 / 2,8 – 1 = 55.25 (раз)

берем nз = 56 (раз)

6. Суммарная длина рабочего хода

Sр =Lр * nз = 692 * 56 = 38752 м

7. Суммарная длина холостого хода

Sх = Lх * nз =27,52 * 56 = 1541,12 м

8. Коэффициент рабочих ходов

φ = Sр / (Sр + Sх )= 38752 / (38752 + 1541,12) = 0,96

Вывод: Данный способ обеспечит высокопроизводительную работу, так как φ =0,96 и потери на холостой ход составляют 4%, что в пределах нормы.

Движение посадочных агрегатов производят челночным способом с петлевыми поворотами. Предварительно участок разбивают на загоны, отмечая поворотные полосы, и провешивают линию первого прохода. Ширина поворотных полос должна быть кратна ширине захвата сажалок.

Загружают агрегат картофелем и удобрениями, опустив сажалку на землю в рабочее положение. Сажалки КСМ-4А, 207 загружают загрузчиками, а сажалку Л-201 - вручную из мешков.

При первом проходе агрегата необходимо проверить глубину и густоту посадки и их соответствие установленным агротребованиям. Для этого необходимо поднять заделывающие диски, произвести посадку картофеля в открытые борозды и подсчитать количество клубней на длине пути 7,15 м в каждом рядке, получить средний результат на один рядок и умножить его на 2000. Эта величина показывает фактическое количество клубней, высаживаемых на 1 га. Если проверяемые параметры не соответствуют требованиям, в работу агрегата вносят необходимые корректировки.

Для изменения глубины посадки необходимо опустить или поднять копирующие катки сошников и опорные колеса сажалки.

Если густота посадки не соответствует заданной, то необходимо изменить передаточное отношение в механизме привода сажалки. Скорость движения агрегата должна не превышать рекомендуемую. На втором проходе проверить ширину стыкового междурядья. Если ширина стыкового междурядья отклоняется от основного, изменяют вылет маркера. На первом проходе необходимо проверить также фактический высев удобрений и соответствие его норме. Для этого засыпают взвешенное количество удобрений в банки и замеряют площадь посадки, на которой они высеяны. Разделив массу высеянных удобрений на площадь высева, получают фактическую норму высева удобрений.

Следоуказатели показывают механизатору, на каком расстоянии от гребней должен двигаться трактор. Таким образом, между гребнями постоянно поддерживается одинаковое расстояние.

1. Трактор движется над центром бороздки (рис. 8,а). В режиме посадки водитель должен направлять трактор по центру бороздки (1) следоуказателя.

При этом создается новая бороздка (2), которая на обратном пути служит в качестве ориентира при движении.

2. Одно переднее колесо трактора движется по центру бороздки (рис. 8,б).

В режиме посадки механизатор должен направлять переднее колесо тягача по центру бороздки (1) следоуказателя.

При этом создается новая бороздка (2), которая на обратном пути служит в качестве ориентира при движении.

Рис. 9. Работа МТА (трактор - картофелесажалка): а - вождение трактора над центром бороздки следоуказателя; б - вождение переднего колеса (левого) трактора по центру бороздки следоуказателя.

В связи с различными нормами посадки картофеля указанные в таблице расстояния между клубнями являются только ориентировочными данными. Поэтому расстояние закладки клубней необходимо проверять через регулярные промежутки времени.

Для этого необходимо:

-

-выкопать 11 клубней картофеля; -

-измерить расстояние (L) клубней с 1-го по 11-й и разделить на 10. Этот результат - расстояние между клубнями. Полученное расстояние закладки следует сравнить с данными в таблице расстояниями между клубнями. При отклонениях следует заново настроить желаемое расстояние. Необходимо проверить глубину и положение посадочного материала в гребне. При необходимости отрегулировать глубину посадки.

| 3.8 Контроль, оценка качества работы и техническое обслуживание сажалок Работу сажалок оценивают по степени выполненных агротехнических требований, которые приведены в табл. 5. При 1 - 2 баллах выставляется предельно низкая оценка работы, а при получении 0 баллов работа бракуется. После окончания работы сажалки очищают от грязи и пыли, растительных остатков, проверяют состояние всех узлов и механизмов. При необходимости регулируют и подтягивают крепления рабочих органов, опорно-приводных колес, маркеров, натяжение цепей. Туковысевающие аппараты и тукопроводы тщательно очищают от минеральных удобрений. Вождение МТА (трактор + картофелесажалка) со следоуказателями и контроль распределения посадочного материала в бороздке приведены на рис. 5,   Рис10; Контроль заделки и распределения клубней картофеля Таблица 17; Оценка качества посадки картофеля |

| Показатель | Градация норма-тивов | Балл | Метод определения |

| 1 | 2 | 3 | 4 |

| Отклонение фак-тической глубины посадки клубней от заданной, см | До ±2 | 3 | В 5 местах по длине гона по всем сошникам через 1...1,5 м раскапываются гребни и замеряется расстояние от вершины гребня до верхней точки клубней, сравнивается с нормативным. |

| ±3 | 2 | ||

| ±4 | 1 | ||

| Более ±4 | 0 | ||

| Отклонение факти- ческой густоты посадки клубней от заданной, % | ±1 | 5 | В 3 местах по длине гона по всей ширине захвата сажалки на участке длиной 7,2 м раскапываются клубни. Подсчитанное количество клубней в каждом рядке на этом отрезке, умноженное на 2 000, будет выражать густоту посадки картофеля по каждому рядку. Определяют среднюю густоту посадки, сравнивают ее с нормативной. |

| ±1,5 | 3 | ||

| ±2 | 2 | ||

| Более ±2 | 0 | ||

| Отклонение ширины стыковых между-рядий от норматив-ной, см | До ±10 | 2 | Выполняется 10 замеров ширины стыковых междурядий на втором и третьем проходах агрегатов, полученное среднее значение сравнивается с нормативным. |

| Более ±15 | 0 | ||

| Отклонение ряда клубней от центра вершин гребней, см | До 2 | 2 | В 5…7 местах по длине гона раскрываются клубни с шагом 50 см, не нарушая форму гребней между открытыми гнездами. В центре каждого гнезда вставляются деревянные колышки высотой 20 см. Натягивается между крайними (первым и седьмым) колышками шнур так, чтобы он уложился наверху гребня. Замеряется отклонения (влево и вправо) колышков от шнура линейкой. Находится среднее и сравнивается с нормативом. |

| До 3 | 1 | ||

| Более 3 | 0 |

4.Технико-экономические показатели агрегата

4.1 Баланс времени смены

Нормируемые затраты времени [3]:

на ежесменное техническое обслуживание ТЕТО =0,14ч;

на подготовку к переезду в начале и конце смены Тп п = 3 мин = 0,05 ч;

на переезд в начале и конце смены Тпнк= 26 мин = 0,43 ч;

на получение наряда и сдачу работ Тпнз= 4 мин = 0,07 ч;

на физиологические нужды Тф=(0,03... 0,05)ТСМ = 0,0410 = 0,4 ч;

время смены ТСМ=10 ч.

Подготовительно-заключительное время (ч) рассчитывается по формуле

Тп.з=ТЕТО + Тп п + Тп.нк + Тпнз.

Тп.з=0,14+0,05+0,43+0,07=0,69 ч

Затраты времени на переезды с участка на участок в течении смены принимаются Тпер=0, т.к. площадь поля не менее дневной выработки агрегата.

Внецикловые нормируемые затраты времени, ч

Тв.ц=Тп.з+Тф+Тпер.

Тв.ц=0,69+0,4+0=1,09 ч

Продолжительность кинематического цикла (ч) определяется по формуле

где

– продолжительность (ч) одной технологической остановки агрегата,

– продолжительность (ч) одной технологической остановки агрегата,  = 7мин = 0,12 ч;

= 7мин = 0,12 ч; – время холостого хода за кинематический цикл, ч;

– время холостого хода за кинематический цикл, ч; – чистое время работы за кинематический цикл, ч;

– чистое время работы за кинематический цикл, ч; – время на технологическое обслуживание агрегата (заправку

– время на технологическое обслуживание агрегата (заправку бункеров), приходящееся на один кинематический цикл, ч.

Тц=0,3112ч

Количество кинематических циклов за смену рассчитывается по зависимости

,

,

и округляется до ближайшего большего целого, nц = 36.

Чистое время работы за смену, ч

Тр= nцtц = 360,248 = 8,93 ч

Затраты времени на холостой ход в загоне в течение смены, ч

=

=

Общее время холостого хода за смену, ч

Тх= nцtх.ц.= 360,018 = 0,648 ч.