Добавлен: 25.04.2024

Просмотров: 35

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

– Коэффициент точности Кт , определяется по формуле:

; (1)

; (1)где, Аср – средний квалитет обработки, определяется по формуле:

; (2)

; (2)где, Ai – квалитет точности;

ni – число размеров соответствующего квалитета;

n – число всех размеров;

2

2Условие выполнено, следовательно, деталь технологична.

– Коэффициент шероховатости Кш, определяем по формуле:

; (3)

; (3)где, Бср – средняя шероховатость обработки, определяется по формуле:

; (4)

; (4)где, Rai – шероховатость поверхности;

ni – число поверхностей соответствующей шероховатости;

n – число всех поверхностей;

Условие выполнено, следовательно, деталь технологична.

– Коэффициент унификации Ку, определяется по формуле:

; (5)

; (5)где, Qу =21 – число унифицированных поверхностей;

Q =21 – число всех поверхностей;

Условие выполнено, следовательно, деталь унифицирована.

– Коэффициент использования материала Ким, определяется по формуле

; (6)

; (6) где, Gд=2,65кг – масса детали;Gз =3,95кг – масса заготовки;

.

.После расчета можно считать деталь технологичной и унифицированной.

1.2.2 Выбор типа производства

Для того чтобы выбрать тип производства необходимо знать годовую программу выпуска деталей и массы деталей.

Тип производства можно определить, используя табл. 1.10.

Таблица 1.10 – Зависимость типа производства от объема выпуска и массы детали.

| Масса детали, кг | Количество обрабатываемых деталей (шт) и тип производства | ||||

| единичное | мелко-серийное | средне- серийное | крупно- серийное | массовое | |

| 1,0 | 10 | 10-2000 | 1500-100000 | 75000-200000 | 200000 |

| 1,0-2,5 | 10 | 10-1000 | 1000-50000 | 50000-100000 | 100000 |

| 2,5-5,0 | 10 | 10-500 | 500-35000 | 35000-75000 | 75000 |

| 5,0-10 | 10 | 10-300 | 300-25000 | 25000-50000 | 50000 |

| 10 | 10 | 10-200 | 200-10000 | 10000-25000 | 25000 |

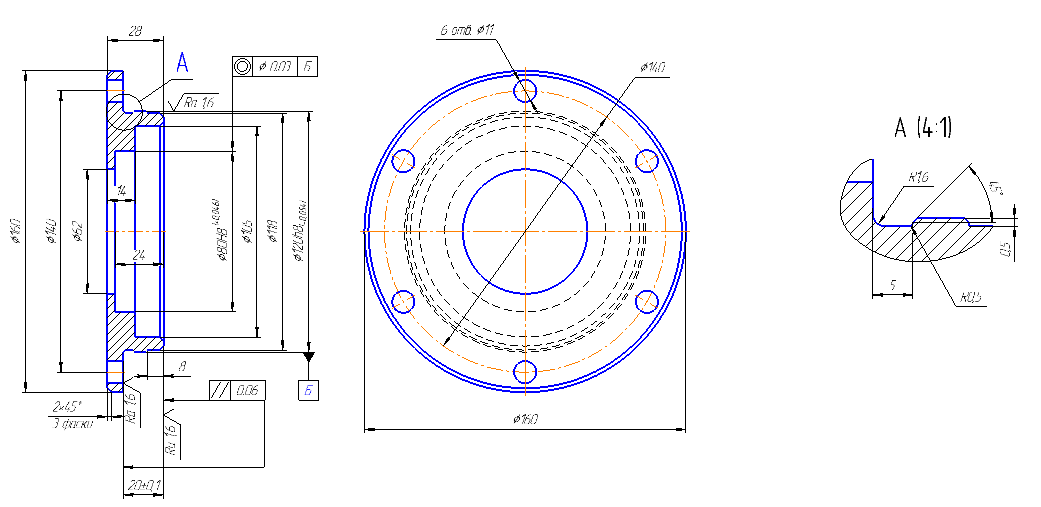

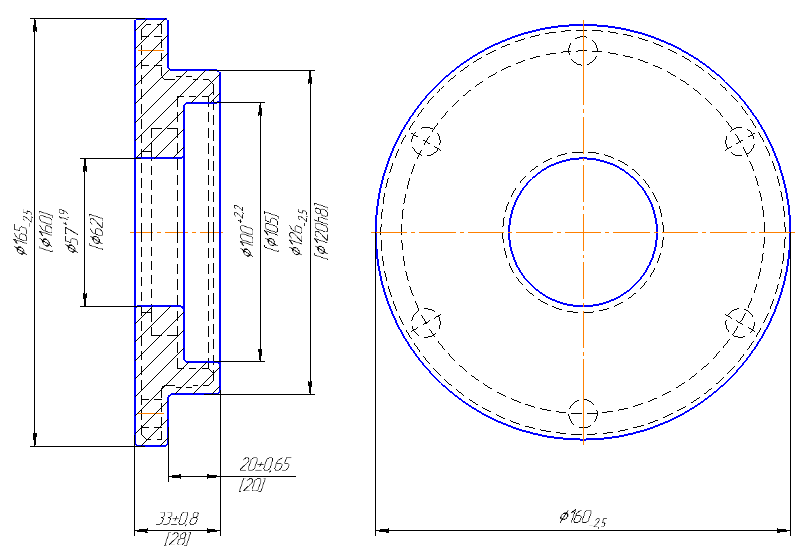

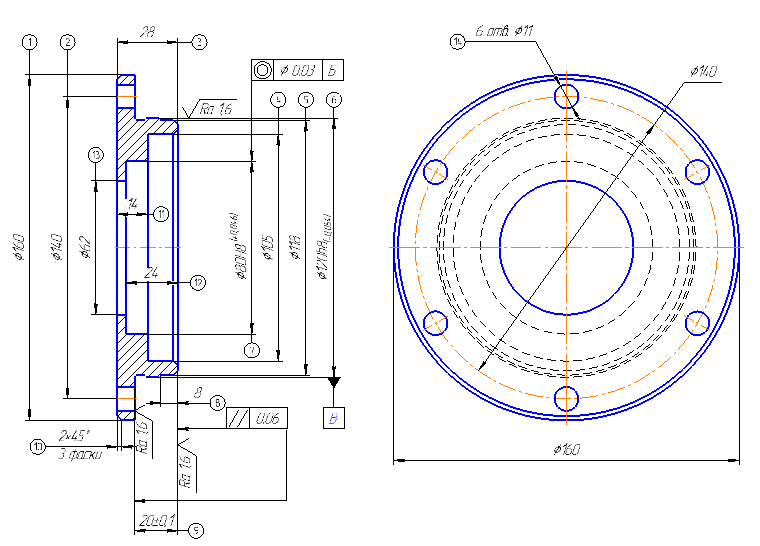

Рисунок 1.3- Эскиз детали

Определяем массу детали.

Gд=y*Vд , (7)

где: у- плотность стали, кг/мм3, у=7,85*10-6кг/мм3 , для чугуна

Vд- объем детали, мм3.

Vобщ=V1+V2+V3-V4- V5-6* V6 (8)

Для расчета объема деталь разбиваем на более мелкие предметы.

V=(π*D2/4)*h (9)

V1=(3,14*1602/4)*8=408690,6 мм3;

V2=(3,14*1202/4)*20=218465,5 мм3;

V3=(3,14*622/4)*4=66489,5 мм3;

V4=(3,14*802/4)*10=146245,5 мм3;

V5=(3,14*1052/4)*14=50240 мм3;

V6=(3,14*112/4)*8=4323,78 мм3;

Vобщ.= 338238,4 мм3;

Вес детали Gд=7,85*10-6* 338238,4=2,65 Кг;

Годовая программа выпуска 3400 шт.

Тип производства – среднесерийный.

В данном случае подходит серийный тип производства, так как объем выпуска деталей составляет 10000 а масса детали

[3, стр.24];

[3, стр.24];Краткая техническая характеристика:

Серийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска, чем в единичном типе производства. При серийном производстве используются универсальные, а так же универсально-сборными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия. В серийном производстве технологический процесс изготовления изделия расчленен на отдельные самостоятельные операции, выполняемые на определенных станках.

1.2.3 Расчет партии запуска детали.

Изготовление деталей или изделий партиями - характерная особенность серийного типа производства.

Партию запуска n, шт. определяем по формуле:

; (10)

; (10)где, N – количество деталей одного наименования и размера в годовом объеме выпуска, шт.;

t – периодичность запуска партии год (t=2…5 дней);

Fд – число рабочих дней в году (Fд=251 день при 2-х днях отдыха в неделю и продолжительности рабочей смены 8 ч);

Полученный размер партии следует корректировать в зависимости от конкретных условий производства.

Принимаем размер партии деталей 194 шт. кратный годовому объему выпуска деталей.

Заготовки в партии запускаются в обработку одновременно или непрерывно в течение определенного интервала времени.

2. Техническая часть

2.1 Выбор и описание вида и метода получения заготовки.

Для выбора вида и метода получения заготовки необходимо произвести технико-экономический расчет двух вариантов получения заготовки из проката.

2.1.1 Определяем массу заготовки полученной из круглого проката, кг

Определяем массу заготовки, полученной методом штамповки Vзш, мм3 по формуле

; (12)

; (12)где, Vд – объем заготовки, мм3;

ρ = 7.81·10-4 кг/мм3 – плотность материала;

GЗ=7,85*10-6* 2821054=9,98 Кг;

Определяем коэффициент использования материала Ким, по формуле:

; (13)

; (13)

Определяем стоимость заготовки, полученной из проката Сзг, руб. по формуле:

; (14)

; (14)где, См=14000 – стоимость одной тонны материала, руб;

Сотх=2500 – стоимость одной тонны отходов, руб;

2.1.2 Получение заготовки методом отливкой , кг

Определяем общий объем заготовки, полученной методом литья Vзш, мм3 по формуле:

; (15)

; (15)

Рисунок 2.1 - Отливка

V1=(3,14*1652/4)*13=559548 мм3;

V2=(3,14*1262/4)*20=226481,9 мм3;

V3=(3,14*572/4)*8=85973,2 мм3;

V4=(3,14*1002/4)*25=196250 мм3;

Vобщ.= 503806,7 мм3;

Вес детали Gд=7,85*10-6* 503806,7=3,95 Кг;

Определяем коэффициент использования материала Ким, по формуле:

; (16)

; (16)где, mд=2,62кг – масса детали; (см. лист 13)

mз =3,95кг – масса заготовки;

Определяем стоимость заготовки, полученной методом штамповки Сзш, руб. по формуле:

(17)

(17)где, См =14000 –стоимость одного килограмма материала,руб.[5,стр.143,таб8]

Сотх =2500 – стоимость одной тонны отходов, руб. [5,стр.143,таб9]

Определить экономический эффект по использованию материала на годовую производственную программу выпуска Эм, кг, по формуле:

; (18)

; (18)

Определить экономический эффект Э, руб. по формуле:

; (19)

; (19)

Технико-экономические расчеты показывают, что заготовка полученная из отливки экономичнее заготовки из проката.

2.2 Разработка маршрута изготовления детали и выбор оборудования и его техническая характеристика.

2.2.1 Маршрут изготовления детали

Рисунок 2.2 - Поверхности подлежащие обработки

000 Заготовительная

005 Токарно-винторезная с ЧПУ

Б Токарно-винторезный станок 16К20Т1

Производиться обработка поверхностей 1,2,3,13,10

Обработка производиться за один установ.

Базирование детали производиться по необработанной цилиндрической поверхности с упором в торец.