Файл: Курсовой проект по дисциплине Технологическое оборудование.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.04.2024

Просмотров: 56

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.2 Аппаратурное оформление узла

2.1 Описание технологической схемы и оборудования блока

3 Проектировочный расчет теплообменного аппарата

3.4 Разработка эскиза теплообменного аппарата

3.5 Сводная таблица по результатам расчетов теплообменного аппарата

4.1 Расчет на прочность элементов теплообменного аппарата

4.2 Подбор штуцера (вход продукта в кожух теплообменника)

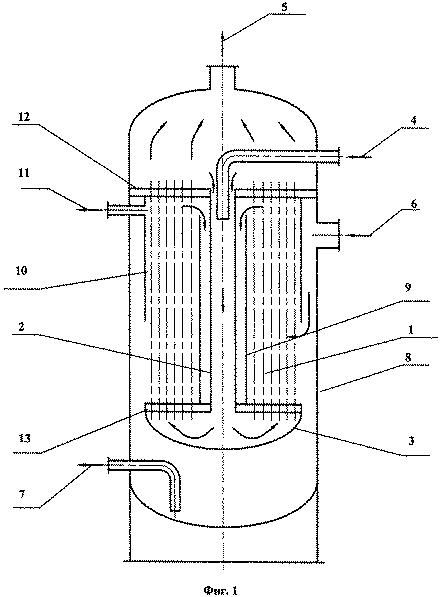

Рисунок 1.6 – Схема разработанного кожухотрубного теплообменника

2 Технологический раздел

2.1 Описание технологической схемы и оборудования блока

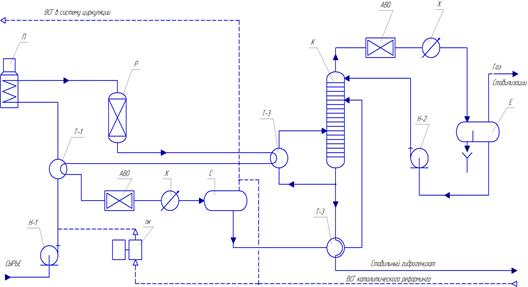

Сырье подается для нагрева продуктами реакции в теплообменник Т-2.

Гидрогенизат отдает свое тепло в ребойлере Т-3 для нагрева низа колонны К-1, и направляется для охлаждения в воздушный холодильник АВО-101/1,2 далее в сепаратор С-102, где происходит отделение ВСГ от гидрогенизата. ВСГ возвращается, в систему циркуляции, а нестабильный гидрогенизат направляется в стабилизационную колонну К-1. Часть ВСГ, смешиваясь с ВСГ риформинга, поступает на прием циркуляционного компрессора, а затем в тройник смешения с сырьем перед входом в теплообменник Т-2.

Гидрогенизат из сепаратора С-102, пройдя теплообменник Т-2, поступает в среднюю часть колонны К, на верх которой подается орошение из газосепаратора. Сверху колонны К-1 удаляется легкая часть сырья вместе с летучими продуктами реакции, которая, пройдя воздущный конденсатор-холодильник АВО-101/1,2 собирается в газосепараторе, из верхней части которого сухой газ сбрасывается на факел, а вода из нижней части по мере ее накопления - в закрытую канализационную систему. Стабильный гидрогенизат с низа колонны К-1 через ребойлер Т-3 поступает в систему каталитического риформинга.

Технологическая схема узла с колонной представлена на рисунке 1.1

Рисунок 1.1 – Технологическая схема узла с колонной

3 Проектировочный расчет теплообменного аппарата

3.1 Обоснование и выбор исходных данных для расчета теплообменного аппарата

При проектировочном расчете определяется тип теплообменного аппарата и его выбор по каталогу. Чтобы произвести расчет требуются исходные данные.

В качестве исходных данных служат сведения о потоках в трубном и межтрубном пространствах, которые представлены в таблице 3.1.

Таблица 3.1 – Исходные данные для расчета теплообменника

| Трубное пространство | Межтрубное пространство | |||||||

| tвх1, С | tвых1, С | G1, кг/с | Среда | tвх2, С | tвых2, С | G2, кг/с | Среда | |

| 136 | 186 | 25 | гидрогенизат | 280 | 195 | 14,54 | гидрогенизат | |

Исходными данными для расчета теплообменного аппарата являются температуры теплоносителей и их расходы, причем достаточно знать расход только одного теплоносителя, а второй определится на основании уравнения теплового баланса (3.1):

(3.1)

(3.1)где Q1 – количество тепла, переданное горячим теплоносителем, Дж;

Q2 – количество тепла, полученное холодным теплоносителем, Дж;

η –коэффициент, учитывающий потери в окружающую среду.

136 оС гидрогенизат 186 оС

195 оС гидрогенизат 280 оС

Физико-химические характеристики для амина при средних температурах, которые определяются следующим образом

, (3.2)

, (3.2)где Δtб и Δtм – соответственно большая и меньшая разность температур между горячим и холодным теплоносителями в процессе теплообмена, С, а если отношение

2, то с достаточной для практики точностью, Δtср можно определить, как среднеарифметическую величину, т.е. принять

2, то с достаточной для практики точностью, Δtср можно определить, как среднеарифметическую величину, т.е. принять . (3.3)

. (3.3)Подставив, получаем следующие значения

Δtб =280 - 186 =94С,

Δtм =195- 136=59 С,

- для межтрубного пространства

Тср=(136+186)/2=161 С,

- для трубного пространства

Тср=(280+195)/2=237С.

Таким образом

следовательно, делаем расчет по 3.3

следовательно, делаем расчет по 3.3 С.

С. По средним температурам определяем физико-химические свойства сред с учетом расчетного давления и сводим в таблицу 3.2.

Распишем уравнение (3.1)

. (3.4)

. (3.4)Подставляем исходные данные и определяем неизвестное значение

;

; кг/с.

кг/с.Вносим полученное значение в таблицу 3.2.

Физико-химические свойства сред рассчитаны и приведены в таблице 3.2.

Таблица 3.2 – Физико-химические характеристики сред при средней температуре

| Параметр | (трубное пространство) | (межтрубное пространство) |

| Фазовое состояние | Жидкость | Жидкость |

| Средняя температура, С | 161 | 237 |

| Рабочее давление, МПа | 2 | 1,4 |

| Плотность, ρ кг/м3. | 675,6 | 650,5 |

| Вязкость динамическая, μ Па·с | 0,28·10-3 | 0,26·10-3 |

| Вязкость кинематическая, ν м2/с. | 0,41·10-6 | 0.39·10-6 |

| Удельная теплоемкость, Ср Дж/(кг·К). | 4320 | 4150 |

| Коэффициент теплопроводности, λ Вт/(м·К). | 0,13 | 0,16 |

3.2 Определение поверхности нагрева и предварительный выбор типа теплообменного аппарата по каталогу

Данный теплообменник служит для подогрева сырья в колонну Е-404.

Поверхность теплообменника определяется по формуле

, (3.5)

, (3.5)где К – коэффициент теплопередачи, Вт/(м2·К);

Qконд – количество передаваемого тепла, Вт.

Для предварительного выбора теплообменника принимаем К= 250 Вт/м2∙К.

Количество тепла, выделенное теплоносителем, должно быть равно количеству тепла, полученному теплым теплоносителем, т.е.

Q1=Q2. (3.6)

Но так как мы не можем получить идеальную систему без потерь, как тепловых (расход тепла в атмосферу), так и утечек, то величины тепловых потоков различаются на значение коэффициента полезного действия (КПД), его принимают равным η = 0,95. Поэтому (2.6) примет вид

Q2=η∙Q1. (3.7)

Тепловой поток в аппарате вычисляется по формуле

Q1=G1∙Cp1∙Δt, (3.8)

где G1 = 25 кг/с – расход теплоносителя;

Ср 1= 4320 Дж/( кг∙°С) - удельная теплоемкость;

Δt – разность температур на входе и выходе в трубном пространстве, определяется по (3.9), °С

Δt=tвых–tвх. (3.9)

Величины температурных перепадов на концах аппарата Δtб и Δtм:

Δtб =94 °C;

Δtм =59 °C;

Δtср =76,5°C.

Тепловой поток по (2.8) равен

Q1=25∙4320∙(186-136)= 5400000 Вт.

Площадь поверхности теплообмена аппарата рассчитывается по (2.5)

м2.

м2.Произведем выбор теплообменника по каталогу.

Основными исходными данными при выборе аппарата является поверхность теплообмена, равная 271,5 м2, температуры теплоносителей на входе и выходе в трубное и межтрубное пространство, а также наименование теплообменивающихся сред.

По рабочему давлению и максимальной температуре определим условное давление Pу мтр =2,5 МПа и Pу тр =2,5 МПа.

В данном случае рассматриваем кожухотрубчатые теплообменные аппараты. Учитывая, что средний перепад температур на концах теплообменного аппарата 76,5°С – выбираем теплообменный аппарат с U- образными трубками.

Данным условиям соответствует теплообменник типа ТУ с поверхностью теплообмена 274,5 м2.

Теплообменный аппарат типа ТУ имеет следующие размеры:

- Dв = 800 мм – внутренний диаметр кожуха;

- dн × Sтр= 20 × 2 мм – наружный диаметр и толщина стенок трубок;

- lт = 6000 мм – длина трубок;

- поверхность теплообмена при длине прямого участка труб F=274,5 м2;

- площадь проходного сечения одного хода по трубам fтр=0,0703 м2;

- площадь проходного сечения по межтрубному пространству fмтр=0,088 м2.

Условное обозначение:

800ТУ-2,5-М1/20Г-2-6-У-И по ТУ 3612-023-00220302-01.

3.3 Уточненный расчет поверхности теплообмена и окончательный

выбор типа теплообменного аппарата

При уточненном расчете определяется общий коэффициент теплопередачи К, который определяется по следующему выражению

, (3.10)

, (3.10) где αтр и αмтр– коэффициенты теплоотдачи на внутренней и наружной поверхностях трубок;

Sст и λст – толщина стенки и теплопроводность материала. В расчетах принимаем