Файл: Курсовой проект по дисциплине Технологическое оборудование.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.04.2024

Просмотров: 51

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.2 Аппаратурное оформление узла

2.1 Описание технологической схемы и оборудования блока

3 Проектировочный расчет теплообменного аппарата

3.4 Разработка эскиза теплообменного аппарата

3.5 Сводная таблица по результатам расчетов теплообменного аппарата

4.1 Расчет на прочность элементов теплообменного аппарата

4.2 Подбор штуцера (вход продукта в кожух теплообменника)

-

Общая характеристика производственного объекта

Установка каталитического риформинга предназначена для переработки пря-могонных бензинов с установок АВТ, бензиновые фракции с филиалов, рафината с комплекса производства ароматических углеводородов и бензина с установок Л-24-5, Л-24-7, Гидрокрекинг в высокооктановые компоненты автобензина. Кроме этого на блоке предварительной гидроочистки возможно гидрооблагораживание стабильного бензина с установки 1А/1М. Сырьем установки является бензин прямогонный с АВТ, бензин тяжелый с уст. 1А/1М, водородосодержащий газ на подпитку (высокого давления из сети завода на установку). Основные продукты получаемые на установке стабильный гидрогенизат прямогонный, стабильный гидрогенизат тяжелый, рефлюкс с установки (из С-102), сухой газ с установки. Продукты получаемые на установке являются сырьем для установок.

Установка каталитического риформинга должна эксплуатироваться на гидроочищенном сырье. Допустимое содержание серы в гидрогенизате не более 0,5 ppm при работе на широкой фракции бензина 40÷180 °С. В результате реакции, протекающих на бифункциональных катализаторах риформинга, происходит глубокое изменение углеводородного состава бензиновых фракций.

Цель риформинга состоит в превращении нафтенов и парафинов в ароматические углеводороды имеющие октановые числа свыше 100 пунктов по моторному методу, которые затем используются в составе товарного бензина.

Ароматические углеводороды в процессе риформинга в основном не испытывают превращений. Большинство нафтенов при этом быстро и эффективно превращаются в ароматические углеводороды. Это превращение является основной реакцией риформинга. Парафины относятся к наиболее трудно конвертируемым соединениям.

Установка разделена на 3 блоков:

а) блока предварительной гидроочистки сырья, включающего отпарку гидрогенизата;

б) блока каталитического риформинга с реакторами со стационарным слоем алюмоплатинового катализатора, с включением в него: узла хлорирования и осернения катализатора риформинга;

в) блока стабилизации катализата.

В данной работе рассмотрен блок предварительной гидроочистки.

Целью предварительной гидроочистки бензинов является превращение и удаление веществ, дезактивирующих монометаллические и полиметаллические платиновые катализаторы риформинга.

К этим веществам относятся: сернистые, азотистые и кислородсодержащие соединения, а также соединения, содержащие металлы, галогены и непредельные (олефиновые) углеводороды.

Блок предварительной гидроочистки рассчитан на переработку бензиновых фракций при давлении до 40 кгс/см2 и подаче водородсодержащего газа до 500÷600 нм3 на 1 м3 сырья.

Работа блоков гидроочистки с циркуляцией водородсодержащего газа обеспечивает значительно более высокое парциальное давление водорода как за счет увеличения удельного расхода водородсодержащего газа, так и за счет повышения концентрации водорода в газе при его сепарации на блоке гидроочистки.

Глубина очистки сырья зависит от объемной скорости. Объемной скоростью называется отношение объема жидкого сырья, подаваемого в реактор за один час, к общему объему катализатора:

Качество получаемого гидрогенизата зависит не только от глубины химиче-ского превращения примесей (сернистых, азотистых, кислородных и др. соедине-ний), но и от того, насколько полно летучие продукты превращения удаляются при отпарке.

Параметры режима отпарной колонны (температура верха и низа, давление, расход орошения) должны быть подобраны таким образом, чтобы обеспечить ис-черпывающее удаление летучих соединений, растворенных в нестабильном гидро-генизате.

При хорошей работе отпарной колонны остаточное содержание влаги в гидрогенизате не превышает 0,001 % вес, концентрация влаги в циркуляционном газе риформинга (без сушки цеолитами) составляет менее 50 ppm.

Последний показатель является основным для оценки работы отпарной ко-лонны.

1.2 Аппаратурное оформление узла

1.2.1 Колонное оборудование

Для обеспечения контактирования потоков пара (газа) и жидкости в процессах гидроочисткитприменяются аппараты различных конструкций, среди которых наибольшее распространение получили вертикальные аппараты колонного типа.

Ректификационные колонны – аппараты для разделения путем ректификации жидких смесей взаимно растворимых компонентов. Ректификационные колонны применяются в различных отраслях промышленности, в частности в нефтегазопереработке. Ректификационные колонны в зависимости от технологического назначения называются: колонна предварительного испарения; основная атмосферная колонна; вакуумная колонна; стабилизационная колонна; колонны вторичной перегонки бензинов; отпарные колонны.

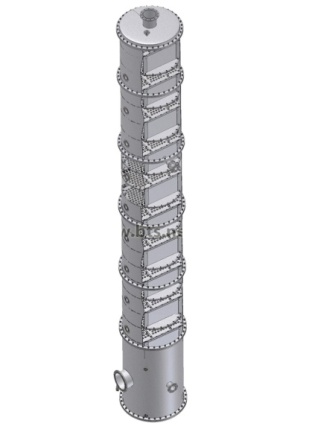

Ректификационные колонны нефтеперерабатывающих заводов представляют собой вертикальные цилиндрические аппараты, снабженные внутри ректификационными тарелками (насадками) и другими вспомогательными устройствами в виде отбойников различных конструкций, распределителей ввода сырья, перераспределителей потоков, штуцеров для отбора фракций и другим оборудованием. Ректификационная колонна представлена на рисунке 1.1.

Рисунок 1.1 – Ректификационная колонна

По типу внутренних контактных устройств различают тарельчатые, насадочные и пленочные колонные аппараты. Области применения контактных устройств определяются свойствами разделяемых смесей, рабочим давлением в аппарате, нагрузками по пару (газу) и жидкости и т. п. В тарельчатых аппаратах контакт между фазами происходит при прохождении пара (газа) сквозь слой жидкости, находящейся на контактном устройстве (тарелке) [2,3].

Ректификационная колонна может быть снабжена разными типами тарелок. Основными являются:

- клапанные прямоточные;

- из S – элементов;

- ситчатые из просечного листа с отбойниками;

- решетчатые провальные;

- желобчатые колпачковые;

- колпачковые капсульные;

- провальные решетчатые;

- ситчатые.

1.2.2 Теплообменное оборудование

В большинстве процессов нефтегазопереработки используется нагрев исходного сырья, а также применяемых при его переработке растворителей, реагентов, катализаторов и др. Полученные в результате того или иного технологического процесса целевые продукты или полуфабрикаты обычно требуется охлаждать до температуры, при которой возможны их хранение и транспорт.

На современном нефтеперерабатывающем заводе, где осуществляется глубокая переработка нефти, на изготовление аппаратов, предназначенных для нагрева и охлаждения, затрачивается до 30 % общего расхода металла на все технологические установки. Высокая эффективность работы подобных аппаратов позволяет сократить расход топлива и электроэнергии, затрачиваемой на тот или иной технологический процесс, и оказывает существенное влияние на его технико-экономические показатели. Поэтому изучению устройства и работы этих аппаратов, а также освоению, методов их расчета необходимо уделять особое внимание [4].

В аппаратах, где идет, нагрев или охлаждение, происходит теплообмен между двумя потоками, при этом один из них нагревается, другой охлаждается. Поэтому их называют теплообменными аппаратами вне зависимости от того, что является целевым назначением аппарата – нагрев или охлаждение, какие потоки обмениваются теплом, происходит ли при этом только нагрев и охлаждение или же теплообмен сопровождается испарением или конденсацией.

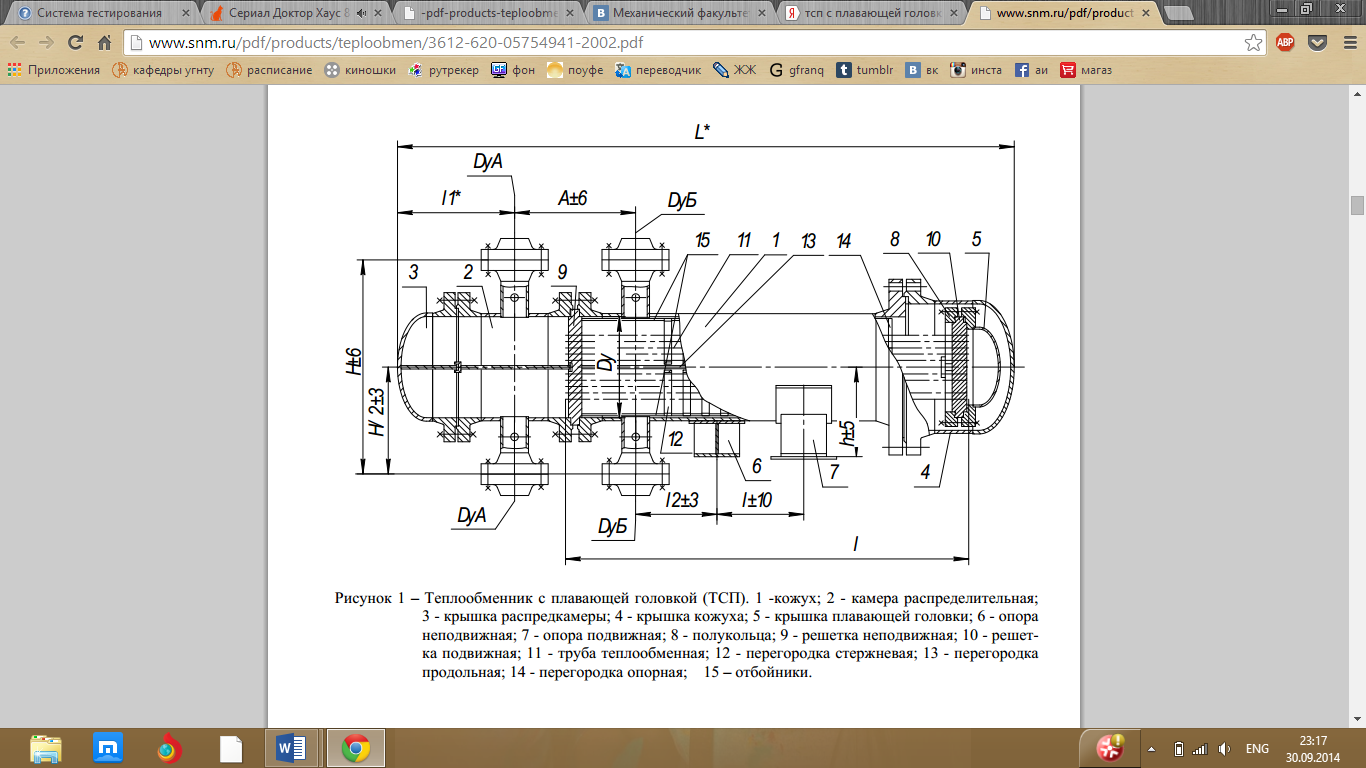

Кожухотрубчатые теплообменники - наиболее распространенная конструкция теплообменной аппаратуры. Стальные кожухотрубчатые теплообменные аппараты изготовляют следующих типов: ТН - с неподвижными трубными решетками; ТК - с температурным компенсатором на кожухе; ТП - с плавающей головкой; ТУ - с U-образными трубами; ТПК - с плавающей головкой и компенсатором на ней.

Пример теплообменника с неподвижными трубными решетками представлен на рисунке 1.2 [4, 5, 6].

1 – кожух; 2 – камера распределительная; 3 – крышка распредкамеры;

4 – крышка кожуха; 5 – крышка плавающей головки; 6 – опора неподвижная;

7 – опора подвижная; 8 – полукольца; 9 – решетка неподвижная; 10 – решетка

подвижная; 11 – труба теплообменная; 12 – перегородка стержневая;

13 – перегородка продольная; 14 – перегородка опорная;

15 – отбойники

Рисунок 1.2 – Теплообменник с неподвижными трубными решетками

1.2.3 Насосное оборудование

Нормальная работа ректификационных колонн и требуемое качество продуктов перегонки обеспечиваются путем регулирования теплового режима - отводом тепла в концентрационной и подводом тепла в отгонной секции колонн, а также нагревом сырья до оптимальной температуры. В промышленных процессах перегонки нефти применяют следующие способы регулирования температурного режима по высоте колонны.

Насос - это машина, предназначенная для преобразования механической энергии привода в гидравлическую энергию потока перекачиваемой жидкой среды с целью ее перемещения.

По виду рабочей камеры и сообщения ее с входом и выходом насоса различают объемные и динамические насосы. Жидкая среда объемных насосов перемещается в результате периодического изменения занимаемого ею объема камеры, попеременно сообщающейся с входом и выходом насоса. Жидкая среда динамических насосов перемещается под силовым воздействием на нее в камере насоса, которая постоянно сообщается с его входом и выходом [7].

К динамическим насосам относятся следующие основные типы: центробежные, осевые (пропеллерные), вихревые, струйные; к объемным – поршневые и ротационные.

В лопастных насосах, к которым относятся центробежные и осевые, жидкость перемещается от центра рабочего колеса к его периферии под действием центробежных сил, возникающих при силовом воздействии лопаток рабочего колеса на перекачиваемую жидкость [8].

Центробежные насосы принято классифицировать также по следующим признакам:

- в зависимости от температуры перекачиваемой среды: на холодные - для температур до 220 °С (насосы типов Н, НК, НД) и горячие - для температур от 220 до 400 °С (насосы типов НГ НГК, НГД);

- по назначению: для перекачки нефти и нефтепродуктов, сжиженных углеводородных газов, а также кислот и щелочей;

- в зависимости от величины создаваемого давления различают центробежные насосы низконапорные (одноступенчатые), средненапорные (одно- и многоступенчатые) и высоконапорные (многоступенчатые).

Большинство насосов, работающих на нефтеперерабатывающих заводах, комплектуется с приводом на общей фундаментной плите. Валы насоса и привода соединяют муфтой. Валы насосов уплотняют, как обычными, сальниками с мягкой набивкой, так и торцовыми уплотнениями (особенно при перекачке сжиженных газов). При этом сальники нефтяных насосов снабжают системами масляного уплотнения и водяного охлаждения, что повышает надежность работы насоса и его герметичность [5, 7].

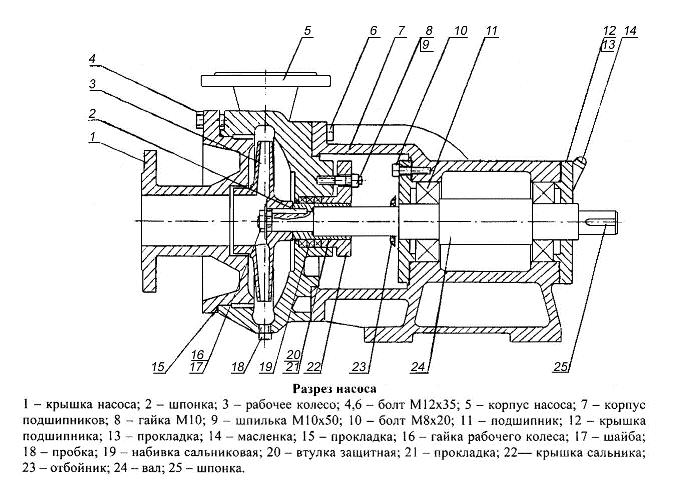

На рисунке 1.3 изображен разрез насоса.

1 – крышка; 2 – шпонка; 3 – рабочее колесо; 4 – болт; 5 – корпус насос; 6 – болт;

7 –корпус подшипников; 8 – гайка; 9 – шпилька; 10 – болт; 11 – подшипники;