ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.04.2024

Просмотров: 52

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Дефектация составных частей и деталей тележек

Дефектацию составных частей и деталей тележки производит бригадир участка визуальным и инструментальным способом после проведения разборки тележки:

- вертикальных рычагов,

- распорной тяги,

- опорной балки авторежима,

- серьги мертвой точки,

- колпаков скользунов,

- предохранительных скоб валиков подвески,

- валиков рычажной передачи,

- шкворней.

Допускается выполнять ремонт сваркой и наплавкой:

- изношенных поверхностей горизонтальных и вертикальных рычагов;

- отбитых ребер для двойной шплинтовки валиков у вертикальных рычагов тележек грузового типа;

- трещин в сварных швах вертикальных рычагов тележек грузового типа;

- валиков шарнирных соединений тормозной рычажной передачи при износе не более 3 мм;

- валиков подвесок тормозных башмаков при износе не более 5 мм;

- скоб устройств по равномерному износу тормозных колодок, имеющих износ (потертости) глубиной до 3 мм.

Дефектация мелких деталей тележки

Втулки. Определяется ремонтопригодность втулок тормозного рычага, имеющие отколы и трещины, сверхнормативный износ (более 1 мм) должны быть заменены на новые. Замене подлежат также втулки, выступающие за пределы толщины рычагов, более чем на 1 мм.

При капитальном ремонте вагонов втулки, изношенные по диаметру более 1 мм от номинального размера шарнирного соединения, необходимо заменить.

При деповском ремонте вагонов втулки, изношенные по диаметру более 1,5 мм от номинального размера шарнирного соединения, необходимо заменить.

В шарнирных соединениях рычагов с триангелями, затяжками и державкой «мертвой точки» устанавливаются втулки, устанавливаются втулки, изготовленные из композиционного прессовочного материала КМП ТУ 2292-011-56867231-2007. Допускается, по требованию владельца вагона, применение втулок из порошкового легированного материала.

В кронштейн боковой рамы валика подвески тормозного башмака при плановых видах ремонта устанавливается полимерная втулка по черт. 194.00.054-0 или по черт. УРЛТ.667155.007, а в подвеску тормозного башмака полимерные втулки по черт. Т258.00.02 или 194.40.035-0.

При деповском ремонте допускается повторное использование полимерных втулок, не имеющих трещин и разрывов при условии, что срок их годности не истекает в следующий ремонтный период.

Втулки кронштейнов боковых рам тележек, у которых отверстия для валиков подвески триангеля разработаны более чем на 1мм по диаметру допускаются при деповском ремонте, а при капитальном ремонте независимо от износа – заменяют на новые.

Тормозные колодки. При плановых ремонтах тормозные колодки должны быть поставлены новые, при этом на одной тележке вагона должны быть установлены тормозные колодки одного типа.

Для грузовых вагонов, межремонтный пробег которых составляет 160 тыс.км, допускается при деповском ремонте не производить замену колодок конструкции ФРИТЕКС Контакт при условии, что толщина колодки составляет не менее 38 мм, тормозные колодки на одном триангеле не должны различаться по толщине более чем на 5 мм и должны иметь равномерный износ. Замена тормозных колодок должна производиться на колодки одного типа и конструкции.

Дефектация и ремонт опорной балки авторежима

Опорная балка не должна иметь трещин и деформации. В случае наличия дефектов опорной балки, регулировочной планки, контактной планки заменяют. Прогиб балки опорной в местах контакта с авторежимом не допускается. Шплинты, болты и гайки с сорванной резьбой заменяются на новые. Изношенные отверстия под болты восстанавливают постановкой втулок с обваркой по периметру.

Не параллельность контактных планок 4 относительно друг друга не более 4 мм, а перекос концов опорной балки не более 2 мм. Не параллельность поверхностей концов опорной балки относительно средней части допускается не более 4 мм.

При деповском ремонте, резинометаллический элемент 3, имеющий надрывы, отслоение резины от металла, трещины, заменяют новым. Смещение резины относительно металлической шайбы не более 2 мм.

Опорная балка 1 должна крепиться на специальных полках боковых рам через резинометаллические элементы 3 в зависимости от её конструкции:

- болтами М 20 длиной не более 60 мм, шайбами увеличенного диаметра, прорезными или корончатыми гайками и шплинтами, входящими в отверстие болта и прорезь гайки. Длина должна не более 60 мм и обеспечивать крепление опорной балки таким образом, чтобы между полкой рамы и шайбой болта присутствовал зазор от 3 до 5 мм и опорная балка могла свободно перемещаться в пазах боковых рам

(рисунок 11.2);

- или специальными нестандартными болтами М 20 (болты с увеличенной прямоугольной головкой), которые вкручиваются во втулку, приваренную к опорной балке, и фиксируются шплинтами, входящими в отверстие болта и прорезь втулки.

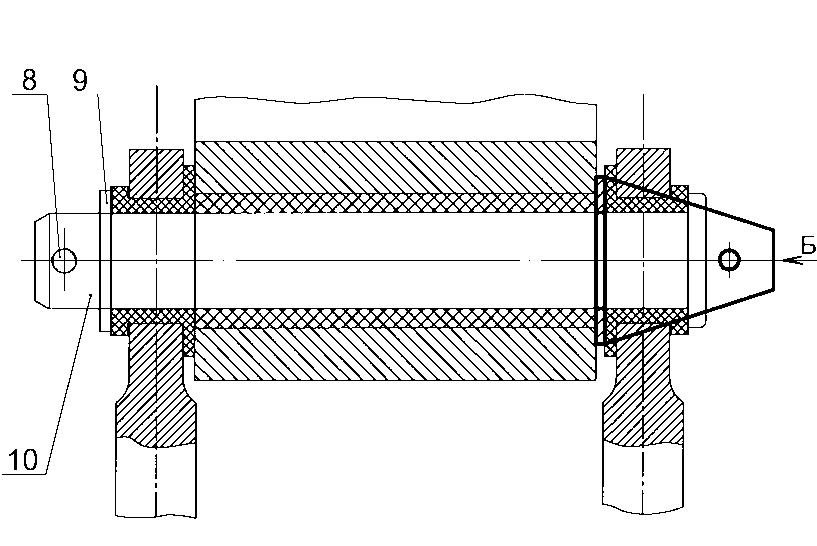

Рисунок 11.2 - Балка опорная для авторежима: 1 – балка опорная; 2 – болты крепления и фиксации балки; 3 – резинометаллические элементы; 4 – планка контактная; 5 – планка регулировочная; 6 – болты.

Дефектация и ремонт рычагов

Детали тормозной рычажной передачи тележки должны соответствовать требованиям «Общего руководства по ремонту тормозного оборудования вагонов» 732-ЦВ–ЦЛ.

Рычаги, тяги тормозной рычажной передачи, имеющие трещины, постановке на вагон и ремонту не подлежат.

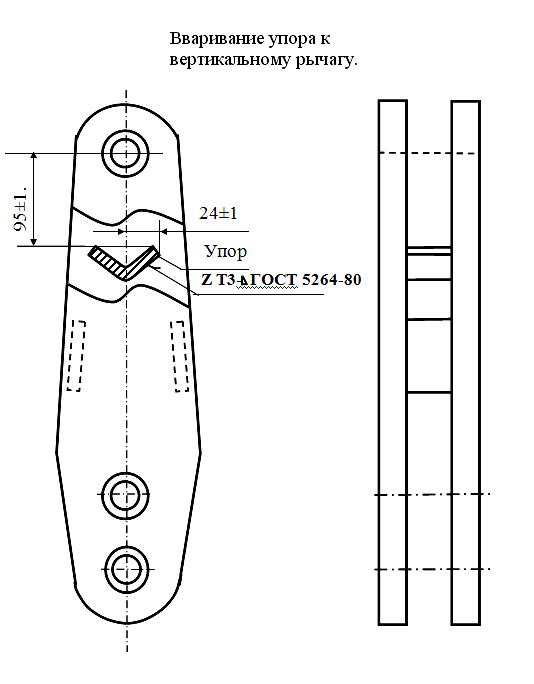

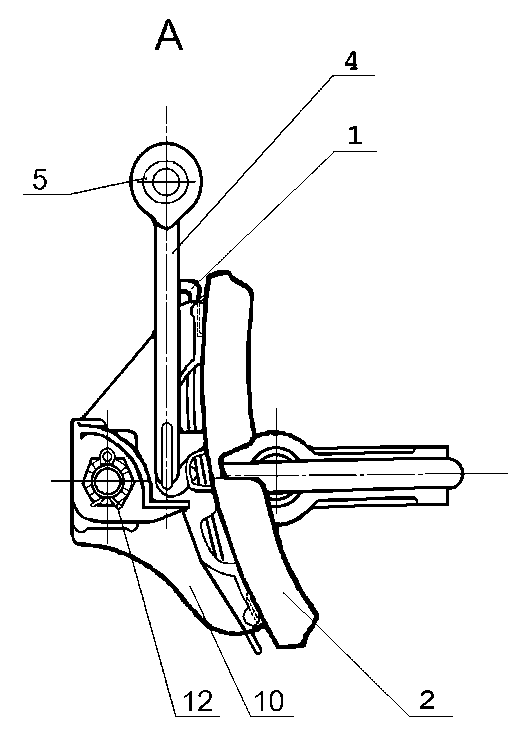

Вертикальный рычаг, устанавливаемый в тележку со стороны державки «мертвой точки», должен быть с модернизацией – установленным упором между рычагами от западания серьги «мертвой точки», рисунок 11.3.

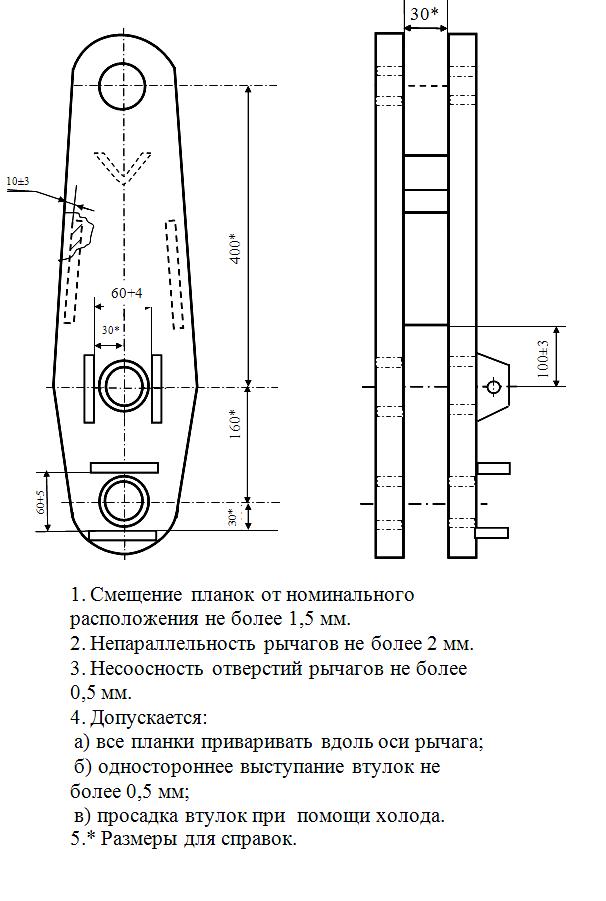

Допускается при ремонте: все планки приваривать вдоль оси рычага; одностороннее выступание втулок не более 0,5 мм; просадка втулок при помощи холода.

Допускается устанавливать рычаги при смещении планок от номинального расположения не более 1,5 мм. Не параллельность рычагов не более 2 мм; несоосность отверстий рычагов не более 0,5 мм, рисунок 11.4.

Валики шарнирных соединений необходимо устанавливать при капитальном ремонте вагонов новые или отремонтированные, при деповском ремонте вагона допускается постановка валиков, имеющих износ по диаметру не более 1мм.

Все шарнирные соединения тормозной рычажной передачи должны быть смазаны солидолом ГОСТ 1033.

Рисунок 11.3 – Модернизация вертикального рычага

Рисунок 11.4 – Вертикальный рычаг

Дефектация и ремонт триангеля

Организация ремонта триангеля

Руководство, контроль качества ремонта триангелей осуществляет бригадир тележечного участка. На участке ремонта триангелей, в технологической последовательности, производятся следующие операции:

- передача триангелей на рабочие позиции с межпозиционным накоплением;

- разборка;

- дефектация

- испытание;

- механизированная правка триангелей;

- п/автоматическая очистка и наплавка резьбовой поверхности цапф;

- наплавка поверхностей посадочных мест башмаков;

- механическая проточка и нарезание резьбы на цапфах;

- выпрессовка втулки, механизированная обработка отверстия,

- запрессовка втулки в распорку и испытание триангеля;

- сборка триангеля с механизированным завинчиванием гаек;

- установка скоб для равномерного износа колодок;

- накопление и выдача с участка отремонтированных триангелей.

Демонтаж триангеля

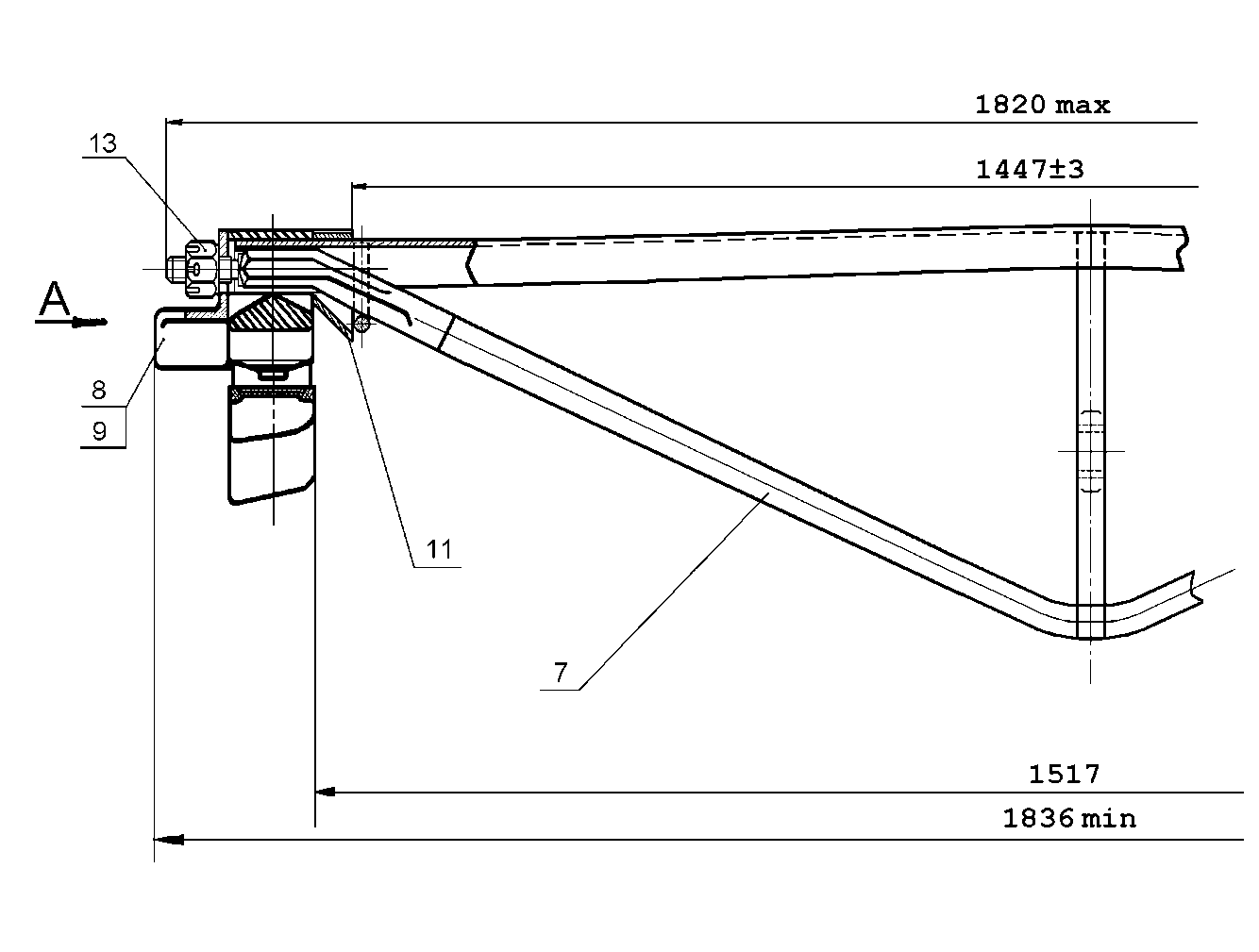

Триангель демонтируется (рисунок 12.1) с тележки на позиции разборки и перемещается на участок ремонта триангелей, при этом необходимо:

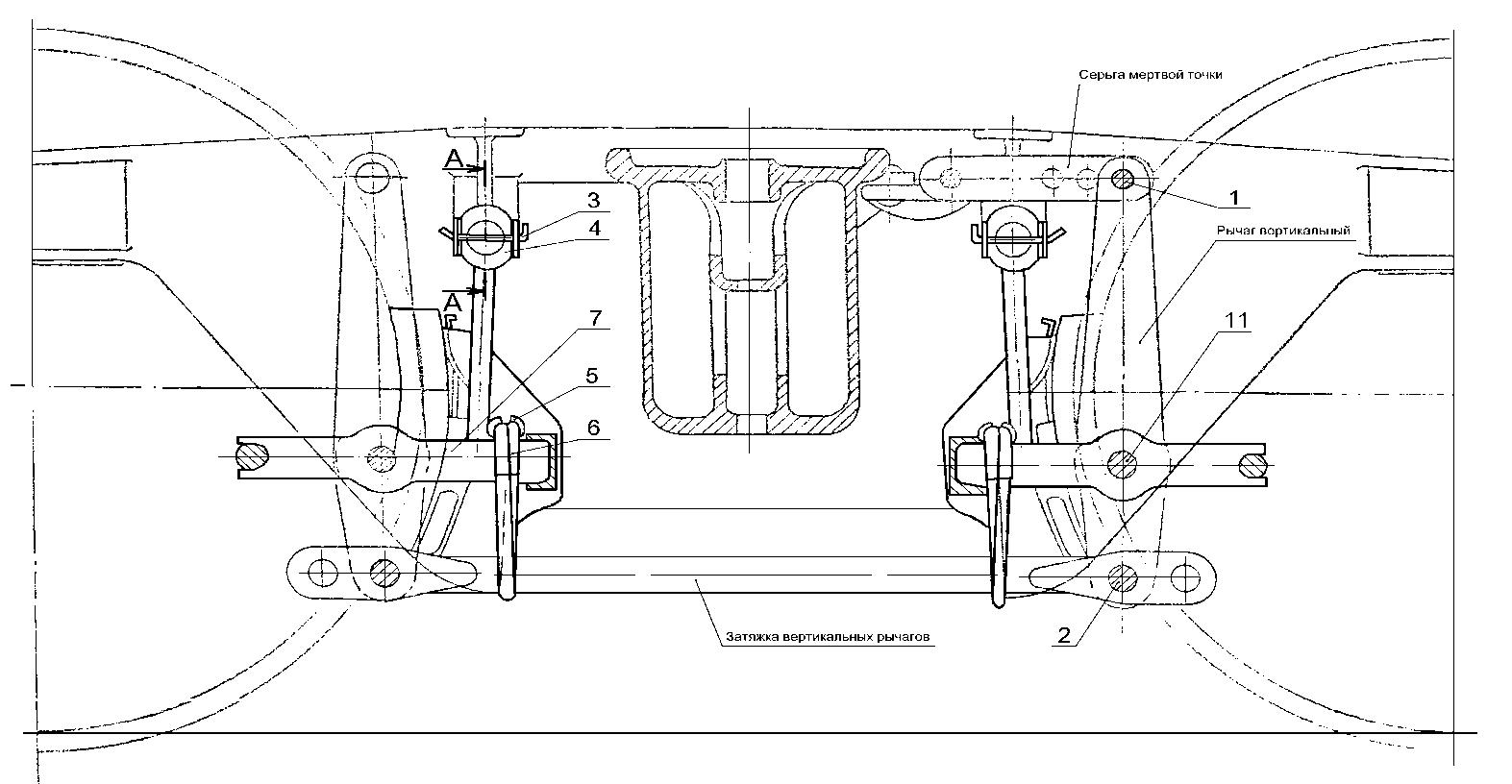

-демонтировать с тележки вертикальные рычаги и затяжку вертикальных рычагов, для чего извлечь валики (оси) 1, 2 и 11, предварительно удалив из них шплинты и сняв с них шайбы;

- удалить шплинты 8 правой и левой подвесок, снять шайбы 9;

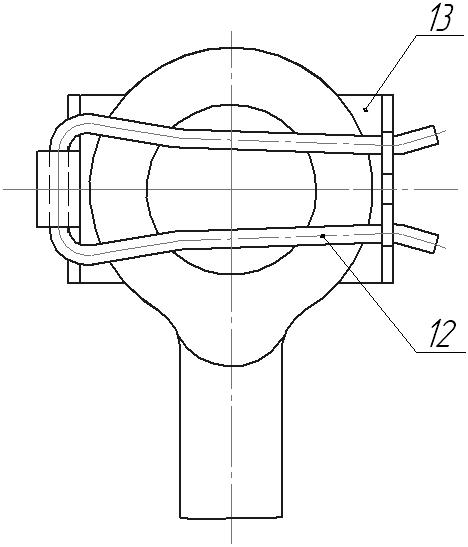

- удалить фиксаторы 3 из предохранительных скоб 4 (для скобы конструкции ПКБ ЦВ) или сжать свободные концы фиксатора 12, вывести его из паза скобы 13 (для предохранителя конструкции ОАО «РИТМ»);

- извлечь оси 10 из кронштейна боковой рамы тележки и снять скобы 4 или скобы 13;

- снять триангель в сборе с башмаками и подвесками с тележки;

- удалить замки 5 со скоб 6 по равномерному износу колодки;

- снять скобы 6 с распорок триангелей 7.

Рисунок 12.1 - Демонтаж триангеля с тележки

Триангель в сборе с башмаками и подвесками перемещается кран-балкой (грузоподъемностью 0,5 т) на позицию ремонта триангелей.

Разборка и дефектация триангеля

Триангель устанавливается на стенд разборки, сборки и испытания, где производится определение технического состояния его, величина зазора между распоркой и струной триангеля, его деформация, контроль всех размеров триангеля с помощью шаблонов.

После определения технического состояния триангеля слесарь по ремонту подвижного состава 5-го разряда производит демонтаж триангеля (рисунок 12.2): удаляют шплинты 12 с правой и левой стороны, отворачивают и снимают гайки 13 с цапф триангеля, снимают с триангеля левый и правый наконечники 8 и 9, башмаки 10 и закладки 11. Складируют на стеллажи и в контейнеры. Гайки, наконечники, закладки, тормозные башмаки, требующие ремонта наплавкой с последующей механической обработкой, передают на позицию ремонта в контейнерах.

Все детали и узлы после разборки должны быть очищены от загрязнений с применением, при необходимости, металлической щетки.

Рисунок 12.2. – Разборка триангеля

1 – чека 1 ГОСТ 1203-75 100.40.014 или чека 2ГОСТ 1203-75 100.40.014-01;

2 – колодка тормозная

4 – подвеска триангеля 100.40.051-0;

5 – втулка 100.40.028-2 или Т258.00.01;

7 – триангель;

8 – наконечник триангеля левый 100.40.0111;

9 – наконечник триангеля правый 100.40.009-1;

10 – башмак неповоротный гост 3269-78 100.40.016-2;

11 – закладка триангеля 100.40.008-2 или 100.40.008-3;

12 – шплинт 6,3х63 ГОСТ 397-79;

13 – гайка 100.40.012-0 или 100.40.012-1, или гайка по ГОСТ 5918-73, или гайка по ГОСТ 5932-73.

Триангель осматривается. Трещины, изломы швеллера, струны и распорки, деформация триангеля (уклон швеллера более чем 1:40) не допускаются.

Дефектацию узла произвести в соответствии с таблицей 12.1.

Таблица 12.1

-

Возможный дефект

Метод установления дефекта, средство контроля

Заключение и рекомендуемые методы ремонта

1

2

3

Трещины (за исключением сварных швов), изломы

Визуальный осмотр

Заменить

Трещины в сварных швах

Визуальный осмотр

Трещины заварить в соответствии с Инструкцией по сварке и наплавке при ремонте грузовых вагонов

С рыв, износ резьбы 1

рыв, износ резьбы 1

Визуальный осмотр

Заменить или ремонтировать в соответствии с п. 6.1.2

Д еформация резьбы 1 (резьба забита)

еформация резьбы 1 (резьба забита)

Визуальный осмотр

Ремонтировать (прорезать резьбу плашкой)

Р азмер 2 более или менее нормы

азмер 2 более или менее нормы

Проверка шаблоном Т542.05.000 в соответствии с Т542.00.000 РЭ

Заменить триангель

И знос втулки по диаметру 3 более нормы

знос втулки по диаметру 3 более нормы

П роконтролировать размер 3

роконтролировать размер 3

При деповском ремонте диаметр более 41,5 мм не допускается.

При капитальном ремонте диаметр более 41 мм не допускается. Штангенциркуль

ШЦ-I-125-0,1 ГОСТ 166

Заменить втулку в соответствии с п.6.1.3

В ыкрашивания и трещины втулки 4 ослабление запрессовки втулки

ыкрашивания и трещины втулки 4 ослабление запрессовки втулки

Визуальный осмотр

Заменить втулку в соответствии с п. 6.1.3

Наличие зазора между струной и распоркой триангеля более 5мм

П роконтролировать размер 4 Линейка 150 ГОСТ 427

роконтролировать размер 4 Линейка 150 ГОСТ 427

Заменить триангель

Наличие зазора между струной и распоркой триангеля не более 5 мм

П роконтролировать размер 4 Линейка 150 ГОСТ 427

роконтролировать размер 4 Линейка 150 ГОСТ 427

Ремонтировать в соответствии с п. 6.1.4

О тсутствует или забито отверстие 5

тсутствует или забито отверстие 5

Визуальный осмотр

Ремонтировать в соответствии с п. 6.1.5

Износ поверхностей

В и Г

П

роконтролировать размеры 6 и 7 . Размер 6 менее 43 мм не допускается. Размер 7 менее 78 мм не допускается. Штангенциркуль ШЦ-I-125-0,1 ГОСТ 166

роконтролировать размеры 6 и 7 . Размер 6 менее 43 мм не допускается. Размер 7 менее 78 мм не допускается. Штангенциркуль ШЦ-I-125-0,1 ГОСТ 166

Ремонтировать в соответствии с п. 6.1.6