Файл: Курсовой проект по дисциплине Первичная переработки нефти на тему Проект установки элоуавт.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.05.2024

Просмотров: 34

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

где ∆Q2 - тепло, снимаемое вторым циркуляционным орошением (ЦО2), кДж/ч;

∆Q2 = gцо2· (h233 – h160) = 18.22·(542 – 350) = 3,5·103 кДж/ч;

Нt и ht - энтальпия паров и жидкости ЦО2 при температуре t=233оС.

Условно принимаем, что плотность ЦО2 равна плотности фракции 240- 280оС (ρ204 = 0,797 ,ρ1515 = 0,801). Энтальпии паров и жидкости ЦО2 равны

Н233 = 805,97 кДж/кг; h233 = 542 кДж/кг;

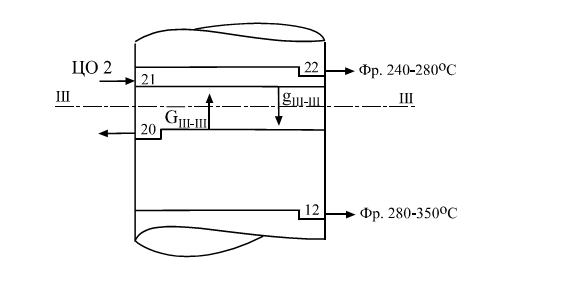

Рис.7.9 . Эскиз сечения III-III.

G III-III=10,9+12,6+8,3+16,6+13,26=61,66 кг/ч.

по жидкости:

gIII-III = Gфл240-280 + gцо2 + gгцо2,

где gIII-III - поток жидкости, проходящий через сечение III-III, кг/ч.

gIII-III = 16,6+18,22+12,2= 48,08 кг/ч.

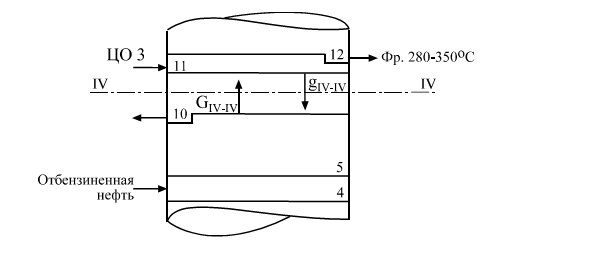

Сечение IV-IV - сечение над тарелкой вывода третьего циркуляционного орошения.

Составим материальный баланс по парам и жидкости в сечении IV-IV.

Нагрузка по парам:

G IV-IV = G120-180 + G180-240 + G240-280 + G280-350 + Gфл280-350 + gгцо3,

где GIV-IV - поток паров, проходящий через сечение IV-IV, кг/ч;

G280-350 - количество паров фракции 280-350оС, G180-240 =12,6 кг/ч.; Gфл280-350 - количество флегмы, стекающей с тарелки вывода фракции 280-350оС, кг/ч.

Принимаем, что количество флегмы, стекающей с тарелки вывода фракции 280-350оС остается постоянным до тарелки ввода сырья в колонну, изменяется только ее состав. Gфл280-350 = 27,8 кг/ч

gгцо3 – горячее орошение, возникающее от второго циркуляционного орошения, кг/ч. Оно рассчитывается по формуле

где ∆Q3 - тепло, снимаемое третьим циркуляционным орошением (ЦО3), кДж/ч;

∆Q3 = gцо3· (h282 – h220) = gцо3· (673 – 499) = 18,22· (673 – 499) = 3,17· 103 кДж/ч.

Нt и ht - энтальпия паров и жидкости ЦО3 при температуре t=295оС.

Условно принимаем, что плотность ЦО3 равна плотности фракции 280-350оС

(ρ204 = 0,820, ρ1515 = 0,824). Энтальпии паров и жидкости ЦО3 равны

Н282 =916 кДж/кг; h282 = 673 кДж/кг;

G IV-IV = 10,9+12,6+8,3+13,9+27,8+13,05= 86,55 кг/ч.

Рис. 7.10 . Эскиз сечения IV-IV.

Нагрузка по жидкости:

gIV-IV = Gфл280-350 + gцо3 + gгцо3.

где gIV-IV - поток жидкости, проходящий через сечение IV-IV, кг/ч.

gIV-IV= 27,8+18,22+13,05= 59,07 кг/ч.

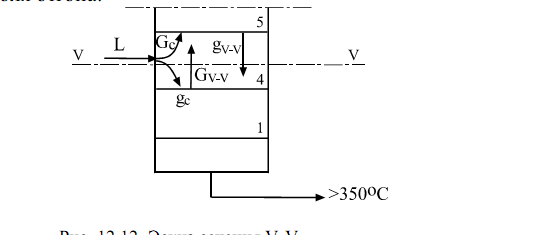

Сечение V-V - сечение в зоне питания.

Составим материальный баланс по парам и жидкости в сечении V-V.

Нагрузка по парам:

GV-V = L + Gфл280-350 – gм,

где L - расход сырья на входе в колонну, кг/ч;

gм - расход мазута, кг/ч.

GV-V = 100 + 27,8 – 54,3 = 73,5 кг/ч.

Нагрузка по жидкости:

gV-V = L ·(1 – ē) + Gфл280-350,

где ē - массовая доля отгона.

gV-V = 100 · (1 – 0,457) + 27,8 = 82,1 кг/ч.

Рис. 7.11. Эскиз сечения V-V.

Таблица 7.10

Нагрузки по парам и жидкостям в различных сечениях колонны.

| Сечение | Нагрузка сечения, кг | |

| по парам | по жидкости | |

| I-I | 51,32 | 40,42 |

| II-II | 66,92 | 54,6 |

| III-III | 61,66 | 48,08 |

| IV-IV | 86,55 | 59,07 |

| V-V | 73,5 | 82,1 |

7.7.2. Определение диаметра основной колонны.

Сечение колонны определяем по формуле

где Vп – объемный расход паров в рассчитываемом сечении колонны, м3/с;

Wд – допустимая скорость паров в рассчитываемом сечении колонны, м/с.

Объем паров в рассчитываемом сечении определяем по уравнению

где GH и Z – количество нефтяных и водяных паров, кг/ч;

МН и 18 – молекулярные массы нефтепродукта и воды;

t – температура в рассчитываемом сечении, оС;

Р – давление в рассчитываемом сечении, МПа;

k – коэффициент пересчета со 100 кг сырья на реальную загрузку колонны.

Он определяется по уравнению

где k - коэффициент пересчета, кг/100 кг;

Gс - расход сырья, кг/ч. Gс = 1156708 кг/ч.

Допустимую скорость паров определяем по уравнению

где С – коэффициент, величина которого зависит от конструкции тарелок и расстояния между ними. Его величину определяем по формуле

С = К·С1 – С2·( λ - 35),

где К – коэффициент, который зависит от типа тарелок. Так для клапанных тарелок К = 1,15;

С1 – коэффициент, зависящий от расстояния между тарелками. С1 = 750 ;

С2 - коэффициент, равный 4 для клапанных тарелок;

λ - коэффициент, учитывающий влияние жидкостной нагрузки на допустимую скорость паров. Определим его по формуле

где n - число сливных устройств на тарелке;

Wc – нагрузка колонны по жидкой фазе в рассчитываемом сечении, м3/ч.

Нагрузку колонны по жидкой фазе находим из соотношения

где g – нагрузка по жидкости в рассчитываемом сечении, кг/ч;

ρж - плотность жидкой фазы при температуре рассматриваемого сечения, г/см3.

Она находится из выражения

ρжt= ρ204 -α· (t - 20).

ρп – плотности пара, кг/м3. Определяется из уравнения

Диаметр колонны определяется по уравнению

Высоту подпора жидкости над сливной перегородкой рассчитываем из уравнения

∆h - высота подпора жидкости над сливной перегородкой, мм. Высота подпора слива не должна превышать 50 мм.

l - периметр слива (длина сливной перегородки)/

Длина сливной перегородки может быть рассчитана по формуле

1 = (0,75-0,8) · d.

где d - диаметр колонны в рассматриваемом сечении, м.

Расчет диаметра колонны в сечении I - I

м3/с.

м3/с.ρж150= ρ204 -α· (150 - 20)=0,748-0,000844·(150-20)=0,638г/см3=638кг/м3.

кг/м3.

кг/м3. м3/ч.

м3/ч.

С = К·С1 – С2·( λ - 35)=1,15·750-4·(32,2-35)=873,7.

м/с.

м/с. м.

м.Принимаем d по ГОСТ 9716-76 8 м.

мм.

мм.Расчет диаметра колонны в сечении II - II.

м3/с.

м3/с.ρж198= ρ204 -α· (198 - 20)=0,780-0,000792·(198-20)=0,639г/см3=639кг/м3.

кг/м3.

кг/м3. м3/ч.

м3/ч.

С = К·С1 – С2·( λ - 35)=1,15·750-4·(40,5-35)=840,5.

м/с.

м/с. м.

м.Принимаем d по ГОСТ 9716-76 8,5 м.

мм.

мм.Расчет диаметра колонны в сечении III - III.

м3/с.

м3/с.ρж

233= ρ204 -α· (233 - 20)=0,797-0,000788·(233-20)=0,631г/см3=631кг/м3.

кг/м3.

кг/м3. м3/ч.

м3/ч.

С = К·С1 – С2·( λ - 35)=1,15·750-4·(41,9-35)=835.

м/с.

м/с. м.

м.Принимаем d по ГОСТ 9716-76 7,5 м.

мм.

мм.Расчет диаметра колонны в сечении IV - IV.

м3/с.

м3/с.ρж282= ρ204 -α· (282 - 20)=0,820-0,000738·(282-20)=0,627г/см3=627кг/м3.

кг/м3.

кг/м3. м3/ч.

м3/ч.

С = К·С1 – С2·( λ - 35)=1,15·750-4·(48-35)=810,5.

м/с.

м/с. м.

м.Принимаем d по ГОСТ 9716-76 8 м.

мм.

мм.Расчет диаметра колонны в сечении V - V.

м3/с.

м3/с.ρж333= ρ204 -α· (333 - 20)=0,947-0,000581·(333-20)=0,795г/см3=765 кг/м3.

кг/м3.

кг/м3. м3/ч.

м3/ч.

С = К·С1 – С2·( λ - 35)=1,15·750-4·(51,6-35)=796,1.

м/с.

м/с. м.

м.Принимаем d по ГОСТ 9716-76 8,5 м.

мм.

мм.7.7.3. Расчет высоты колонны.

Общая высота колонны складывается из высот отдельных ее частей, на которые она условно разбивается . Высоту ее верхней части (над верхней тарелкой) определяем по формуле

H1 = 0,5 d1,

где d1 - диаметр верхней части колонны, м. d