ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 18

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Во время созревания теста преобладает молочнокислое брожение. Соотношение молочной и уксусной кислот, образованных в результате брожения, определяет вкусовые достоинства хлеба. Спиртовое брожение происходит за счет дрожжей, но с незначительной скоростью. Биохимические процессы протекают менее интенсивно, чем в пшеничном тесте. Происходит незначительный гидролиз белка и накопление свободных аминокислот, пептиза- ция белка идет за счет набухания в кислой среде. Нарастание кислотности ржаного теста должно быть быстрым, так как длительное воздействие кислот на белки делает их более доступными к действию протеолитических ферментов.

Во время созревания теста преобладает молочнокислое брожение. Соотношение молочной и уксусной кислот, образованных в результате брожения, определяет вкусовые достоинства хлеба. Спиртовое брожение происходит за счет дрожжей, но с незначительной скоростью. Биохимические процессы протекают менее интенсивно, чем в пшеничном тесте. Происходит незначительный гидролиз белка и накопление свободных аминокислот, пептиза- ция белка идет за счет набухания в кислой среде. Нарастание кислотности ржаного теста должно быть быстрым, так как длительное воздействие кислот на белки делает их более доступными к действию протеолитических ферментов.За счет высокой активности сахарообразующих ферментов накапливаются растворимые сахара и декстрины. Поэтому у ржаного хлеба мякиш хорошего качества, на ощупь всегда влажный.

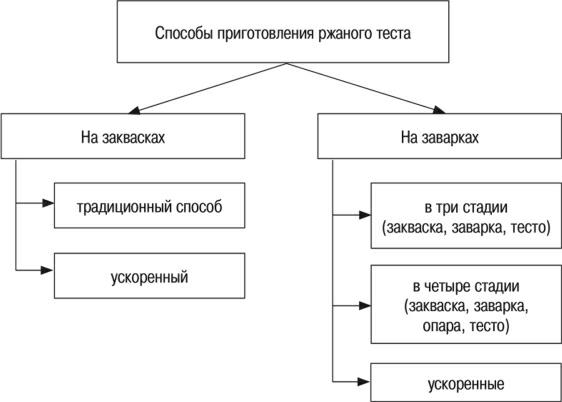

Простые сорта ржаного хлеба готовят безопарным способом в две этапа: закваска – тесто; улучшенные сорта — заварным способом в три (заварка, закваска, тесто) или в четыре этапа (закваска, заварка, опара, тесто) (см. рис. 5.4). При приготовлении в четыре этапа вместо опары могут готовить тесто на заквашенной или сброженной заварке.

Заварка представляет собой полуфабрикат, полученный путем смешивания 5—15% (иногда 20—25%) ржаной муки, всего рецептурного количества солода и измельченных пряностей (тмина, кориандра, или аниса) с водой, нагретой до 95—97°С, или путем доведения смеси до температуры 63—65°С для клейстеризации крахмала, прогревая ее паром или элекгроконтактным способом.

Т

Т

есто для заварных сортов хлеба можно готовить ускоренным способом с использованием сухой заварки (муки набухающей), заварки сухой комплексной «Вега» в сочетании с биологическими заквасками или подкисляющими добавками (например, цитра- сол). Такая технология упрощает производство заварных сортов и позволяет использовать ее предприятиями малой мощности.

7. РАЗДЕЛКА ТЕСТА. ОБОРУДОВАНИЕ, ПРИМЕНЯЕМОЕ ПРИ РАЗДЕЛКЕ ТЕСТА

7. РАЗДЕЛКА ТЕСТА. ОБОРУДОВАНИЕ, ПРИМЕНЯЕМОЕ ПРИ РАЗДЕЛКЕ ТЕСТАРазделка теста – это предзавершающий этап приготовления хлеба и хлебобулочных изделий. Пшеничное и ржаное тесто разделывается по-разному. Это происходит из-за различия свойств теста.

Готовое тесто необходимо разделить на куски и придать им форму будущего хлеба. Для начала тесто делят на округлые заготовки, которые потом получат окончательную форму уже в процессе расстойки.

В

акуумный делитель теста

В крупных пекарнях все эти операции автоматизированы, и выполняются при помощи специального оборудования. Автоматические делители позволяют быстро и с высокой точностью разделить тесто на одинаковые части. Существуют различные виды этого оборудования — это могут быть и отдельные делители и округлители, или комбинированный делитель-округлитель.

Делители теста оснащены специальной объемной воронкой, в которую загружается готовое тесто. После запуска машины оно поступает в рабочую камеру, откуда выходит уже в виде отдельных кусков равной массы и объема. Точная масса каждого куска задается перед использованием тестоделителя.

При этом необходимо учитывать, что масса сырой заготовки должна быть на 10-12% больше, чем масса готового изделия, поскольку после выпечки хлеб будет весить меньше, чем сырое тесто. То есть, для булки весом 400 грамм необходима заготовка весом 440-450 грамм. Перед округлением вес заготовок из разделителя необходимо проверить на весах. Особенно это касается первых 10 кусков теста.

При этом необходимо учитывать, что масса сырой заготовки должна быть на 10-12% больше, чем масса готового изделия, поскольку после выпечки хлеб будет весить меньше, чем сырое тесто. То есть, для булки весом 400 грамм необходима заготовка весом 440-450 грамм. Перед округлением вес заготовок из разделителя необходимо проверить на весах. Особенно это касается первых 10 кусков теста.О

круглитель теста

Разделенные заготовки необходимо округлить. Округление необходимо не для всех видов хлеба. Оно используется в производстве подового пшеничного хлеба, сдобных булочек. Для этого также используют автоматическое оборудование. Округлители теста представляют собой вращающийся конус со спиралевидным желобом.

В

процессе движения по желобу снизу вверх заготовки приобретают правильную округлую форму. Округление не только придает тесту правильную форму, но и улучшает его вкусовые качества. Тесто становится более пористым, при этом плотный поверхностный слой хорошо удерживает в нем газы. Чтобы слишком мягкое и липкое тесто сохраняло свою форму и не прилипало к разделителю, желоб необходимо смазывать растительным

8. ВЫПЕЧКА ХЛЕБА. УСТРОЙСТВО И ЭКСПЛУАТАЦИЯ ПЕЧЕЙ

Выпечка – процесс прогрева расстоявшихся тестовых заготовок, при котором происходит переход их из состояния теста в состояние хлеба.

Если судить о процессе выпечки по внешним изменениям, которые претерпевают ТЗ (тестовые заготовки) в пекарной камере, то можно отметить, что сразу же после помещения в пекарную камеру она начинает быстро увеличиваться в объеме. Спустя определенное время увеличение ее объема резко замедляется и затем прекращается. Достигнутое к этому моменту объем, и форма тестовых заготовок сохраняется неизменными до конца выпечки.

Поверхность тестовых заготовок после помещения ее в пекарную камеру покрывается тонкой пленкой, постепенно переходящей в утолщающуюся корку. Краска корки тестовой заготовки в процессе выпечки непрерывно изменяется, становясь темнее.

Под корочкой по мере протекания процесса выпечки будет наблюдаться образование из теста более утолщающего слоя сравнительно упругого, способного сохранять структуру и сравнительно сухого на ощупь мякиша.

В процессе выпечки хлеба эластичность, прочность структуры и сухость его мякиша на ощупь повышается сначала в слоях, прилегающих к корке, а затем постепенно и в центре хлеба.

Для выпечки хлеба и хлебобулочных изделий используются печи, в которых теплота тестовой заготовки передается термоизлучением и конвекцией при температуре теплоотдающих поверхностей и паро-воздушной среды пекарной камеры 2980С.

Описание хлебопекарных печей:

Описание хлебопекарных печей:

Печь ХПА – 40:

Имеет тупиковую пекарную камеру, в которой размещен четырехниточный цепной люлечный конвейер. Печной конвейер приводится в движение через вариатор скорости, при помощи которого можно регулировать продолжительность выпечки в пределах 40-65 минут. Обогрев печи смешанный. Теплоотдающие каналы расположены внизу пекарной камеры (два кирпичных канала) и под верхним ее перекрытием – 9 дымогарных труб диаметром 150мм. В средней части пекарной камеры, между второй и третьей ветвями печного конвейера, установлено 110 нагревательных трубок.

Имеет тупиковую пекарную камеру, в которой размещен четырехниточный цепной люлечный конвейер. Печной конвейер приводится в движение через вариатор скорости, при помощи которого можно регулировать продолжительность выпечки в пределах 40-65 минут. Обогрев печи смешанный. Теплоотдающие каналы расположены внизу пекарной камеры (два кирпичных канала) и под верхним ее перекрытием – 9 дымогарных труб диаметром 150мм. В средней части пекарной камеры, между второй и третьей ветвями печного конвейера, установлено 110 нагревательных трубок.Печь ХПА – 40 надежна в работе и обслуживании; обеспечивает высокую производительность и хорошее качество продукции.

В расстойно-печном агрегате печь ХПА – 40 и шкаф окончательной расстойки объединены общим конвейером. Изменена конфигурация направляющих для цепей, а привод сделан общим для всего конвейера. Каркас шкафа выполнен из швеллеров и облицован щитами из аллюминевых листов. На нем закреплены оси со свободно вращающимися поворотными звездочками и два вала с ведущими звездочками. Конвейер состоит из двух бесконечных тяговых цепей с шагом 140 мм, в котором через каждые два звена шарнирно подвешены люльки с формами. Н а каждой люльке закреплено 16 форм. Для выгрузки хлеба из форм на ленточный транспортер в соединительной камере установлены специальные механизмы. Длительность расстойки можно изменять в пределах 30-50 минут, выпечки хлеба от 38-65 минут.

Устройство и работа печи:

Печь RT – 134 представляет собой нагревательную камеру, состоящую из следующих основных частей: обшивка, теплоизоляция, тепловой блок, механизм вращения тележки, вентилятором рециркуляции, система пароувлажнения, панель управления, вытяжной зонт, вытяжной вентилятор.

Основной частью печи является пекарная камера, в основании которой расположена поворотная платформа. Боковина пекарной камеры представляет собой газораспределительные короба.

Основной частью печи является пекарная камера, в основании которой расположена поворотная платформа. Боковина пекарной камеры представляет собой газораспределительные короба.Над пекарной камерой расположен тепловой блок, где происходит нагрев ПВС. Нагрев ПВС осуществляется за счет ее прохождения через тепловой блок и остывание элементов теплообменника. Пекарная камера оснащена дверью, фиксация которой осуществляется ручкой. На двери установлено устройство, управляющее концевым выключателем SQ1 системы блокировки работы газогорелочного устройства. В двери печи имеется смотровое окно для визуального контроля за ходом выпечки. Внутри печи установлена подсветка для оснащения пекарной камеры.

Вращение тележки внутри пекарной камеры осуществляется механизмом привода платформы, на которую устанавливается тележка. Фиксацию тележки на платформе обеспечивает опорный шарик, который подается в специальное гнездо, установленное на тележке. Вращение тележки осуществляется мотор редуктором 0,37кВт через цепную передачу. Механизм вращения тележки имеет механизм натяжения приводной цепи.

10. ОРГАНИЗАЦИЯ ТЕХНОХИМИЧЕСКОГО КОНТРОЛЯ И ЕГО МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ

Для получения продукции высокого качества необходим её технохимический контроль. Под технохимическим контролем понимают определение комплекса показателей, характеризующие химический состав и физико-химические показатели сырья, полупродуктов, вспомогательных материалов, используемые для получения готовой продукции, а также установление идентичности полученных результатов значениям, предусмотренных в соответствующих стандартах.

Благодаря постоянному технохимическому контролю за выпуском продукции поддерживаются оптимальные параметры и фактические показатели на всех стадиях технологического процесса, оперативно и своевременно устраняются возможные отклонения в технологических режимах и не допускаются потеря на всех стадиях производства.

Технохимический контроль предусматривает определение комплекса показателей, дающих полную информацию о качестве продукта на основе производимых анализов и данных контрольно – измерительных приборов.

Одной из важных задач, состоящих перед службой технохимического контроля, является контроль за ходом технологического процесса, качества сырья и готовой продукции.

Важным звеном в проведении технохимического контроля является сами методы анализа, которые должны давать точные и достоверные результаты. На основании таких результатов можно разработать и уточнить технологический режим, наметить пути устранение недостатков и потерь в производстве, предупредить выпуск некачественной продукции. Такой контроль может быть наиболее эффективным, так как технохимический контроль служит не только для выявления брака готовой продукции, но и для

его предупреждения, а также для исключения ситуации, приводящих к возникновению брака на всех стадиях технологического процесса производства.

его предупреждения, а также для исключения ситуации, приводящих к возникновению брака на всех стадиях технологического процесса производства. Технохимический контроль предусматривает цель осуществлять контроль качества сырья и материалов не только в момент поступления, но и периодически при продолжительном хранении на складах. При этом следят за такими параметрами технологического процесса, как температура, pH среды, массовая доля сухих веществ и влаги, относительная плотность, кислотность.

Технохимический контроль предусматривает следующие функции:

- контроль качества сырья и вспомогательных материалов, необходимые для определения содержания в них ценных веществ и нежелательных примесей;