ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 19.07.2024

Просмотров: 413

Скачиваний: 1

СОДЕРЖАНИЕ

1. Основные понятия и определения

Глава 2. Первичные преобразователи

6. Фотоэлектрические первичные

Глава 3. Усилители и стабилизаторы

Глава 4. Переключающие устройства и распределители

Глава 5. Задающие и исполнительные устройства

Глава 6. Общие сведения об измерении и контроле

Глава 8. Контроль давления и разрежения

Глава 9. Контроль расхода, количества и уровня

Глава 12. Автоматическая блокировка и защита в системах управления

Глава 13. Системы автоматического контроля и сигнализации

Глава 14. Системы автоматического

Глава 15. Объекты регулирования и их свойства

Глава 17. Конструкции и характеристики регуляторов

Глава 18. Общая характеристика

Глава 19. Математическое и программное обеспечение микроЭвм

Глава 20. Внешние устройства микроЭвм

Глава 21. Применение микропроцессорных систем

Глава 23. Конструкции промышленных роботов

Глава 25. Роботизация промышленного производства

Входным сигналом могут служить усиленные сигналы термоэлектрических преобразователей, с помощью которых измеряются технологические параметры (температура, давление) и т. д.

Преобразование кода в аналоговую величину выполняется суммированием аналоговых величин. Эти устройства подразделяются на два типа. В первом случае исходное число сначала преобразуют в число-импульсный код, т. е. в соответствующее число импульсов. Каждому из этих импульсов соответствует постоянное единичное приращение аналоговой величины. Все приращения суммируются, в результате чего на выходе получается аналоговая величина — эквивалент исходного кода.

Во втором случае для каждого разряда преобразуемого кода подбираются эталонные значения аналоговой величины, соответствующие «весу» данного разряда. В процессе преобразования суммируются эталоны для таких разрядов кода, в которых стоит единица. Те же разряды, которые соответствуют разрядам кода с нулевым значением, в суммировании не участвуют.

Контрольные вопросы и задания

-

Назовите основные типы внешних устройств ЭВМ и дайте им общую хар актер истику.

-

Назовите магнитные носители информации, используемые во внешних запоминающих устройствах.

-

Каковы особенности конструкции накопителя на магнитных лентах?

-

Каковы особенности конструкции накопителя на магнитных дисках?

-

Каковы особенности конструкции накопителей на магнитных картах?

-

Каковы особенности конструкции печатающих устройств ударного типа?

-

Опишите принцип действия построчных печатающих устройств.

-

Укажите основные типы графопостроителей.

-

Какие преобразователи применяют для связи ЭВМ — объект?

-

Каков принцип преобразования напряжения в машинный код?

Глава 21. Применение микропроцессорных систем

-

СОСТАВ СИСТЕМ АВТОМАТИКИ С ПРИМЕНЕНИЕМ микроЭВМ

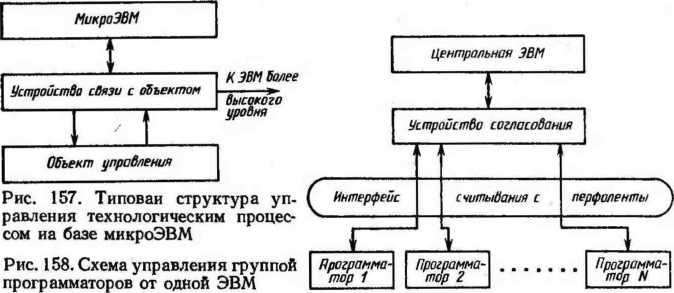

Возможность практического применения микроЭВМ в системах управления производственными процессами существенно влияет на структуру таких систем. Сравнительно невысокая стоимость и массовое производство микроЭВМ позволяют решать задачу управления самым нижним уровнем технологических процессов, где благодаря быстродействию и точности выполнения простейших операций ЭВМ превосходит человека-оператора. Вместе с тем низовые системы управления, точно поддерживающие заданный технологический регламент, должны работать в рамках общей иерархической структуры управления (рис. 157), выполняя каждый раз вполне индивидуальную работу.

По потокам информации, алгоритмам и способам сопряжения можно выделить четыре группы управляющих микроЭВМ: микроЭВМ, предназначенные для выполнения несложных расчетов производственных показателей по «жестким» алгоритмам (расчеты трудоемкости, затрат материалов и т. п.);

микроЭВМ, способные управлять большим числом устройств, которые являются индикаторами процессов (табло мнемосхемы и т. д.);

микроЭВМ, имеющие интерфейсы со стандартными внешними устройствами, в том числе и с другими микроЭВМ;

микроЭВМ, обеспечивающие повышение надежности сопряжения производственных процессов со средствами автоматики.

В качестве простейших управляющих устройств, входящих в состав систем управления технологическими процессами, широко используются программаторы и контроллеры.

Программаторы — это простейшие управляющие устройства, с помощью которых на объекты управления выдается заранее установленная последовательность управляющих воздействий. Роль микроЭВМ в таких устройствах состоит в упрощении процесса перестройки режимов за счет изменения программы. Задаваемые интервалы времени мащина отсчитывает по сигналам прерывания от внешнего генератора импульсов.

Управление группой программаторов от одной ЭВМ возможно благодаря тому, что заданные временные интервалы технологического процесса обрабатываются более медленно по сравнению со скоростью работы ЭВМ. Основным требованием, предъявляемым к центральной ЭВМ, является большая емкость памяти. Подобная система (рис. 158) может комплектоваться программаторами, работающими от перфолент, если выходной формат представления информации и управляющих сигналов центральной ЭВМ согласовать с интерфейсом устройства считывания с перфоленты.

Контроллеры технологических процессов — это устройства управления некоторым механизмом или аппаратом по жесткой программе. Контроллеры могут выполнять также простейшие логические функции. Например, контроллеры применяются для управления магнитными лентами и дисками в запоминающих устройствах.

Одной из распространенных задач в системах управления является ведение процесса до достижения контролируемым параметром заданного уровня (после чего процесс должен быть остановлен) или до изменения условий его дальнейшего хода. Для управления процессом в простейшем случае может быть использован программатор, а проверка условий достижения контролируемым параметром заданного уровня возлагается на микроЭВМ. Однако при этом необходимо учитывать способ определения параметра.

Если контролируемый параметр является измеряемой физической величиной, то измерительное устройство подключается к одному из входов микроЭВМ. Если же контролируемый параметр может быть определен только путем расчетов с использованием физических уравнений или уравнений регрессии, то в микроЭВМ должна быть заложена специальная программа обработки исходной информации.

Переход от программаторов к контроллерам осуществляется при увеличении числа каналов ввода информации и возрастании объема программ микроЭВМ.

-

УПРАВЛЕНИЕ ПРОИЗВОДСТВЕННЫМИ ПРОЦЕССАМИ

Расширение сферы применения вычислительной техники связано с быстрым снижением стоимости микроЭВМ и микропроцессоров. В настоящее время их применение экономически целесообразно не только на крупных предприятиях, ной в средних и мелких цехах.

Например, в литейных цехах микропроцессорные системы могут применяться в смесеприготовительном отделении для управ- лен ия автоматическими формовочными линиями и отдельными формовочными и стержневыми автоматами, для управления заливкой литейных форм и финишной обработкой отливок, а также в отделениях литья под давлением и по выплавляемым моделям.

В смесеприготовительном отделении микропроцессорные системы используют для управления операциями контроля качества свежих формовочных материалов, транспортировки компонентов формовочной смеси к месту ее приготовления, регенерации отработанных формовочных смесей и контроля их качества, приготовления формовочных и стержневых композиций.

Работой автоматической формовочной линии управляет мик- роЭВМ, которая, как правило, связана с микропроцессорными системами управления отдельными операциями формообразования, а также с компьютерами, управляющими технологическими процессами в смесеприготовительном и плавильном отделениях. Следовательно, кроме управления работой непосредственно автоматической формовочной линией, с помощью микроЭВМ осуществляется координация подачи жидкого металла, контроль циркуляции материалов и технологической оснастки, регистрация простоев и потерь рабочего времени, диагностирование работоспособности оборудования. Такого рода автоматическая формовочная линия, оснащенная системой управления на базе микроЭВМ, выпускается как у нас в стране, так и за рубежом и успешно работает в литейных цехах.

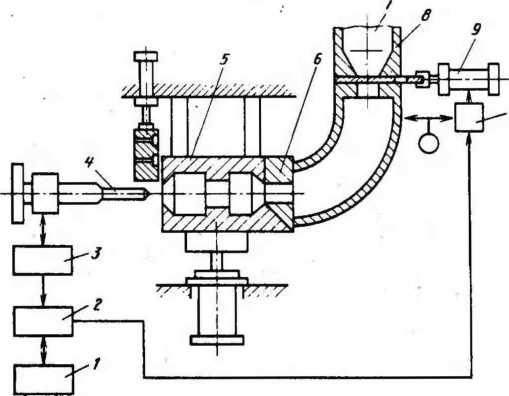

Выпускаются отдельные формовочные и стержневые автоматы с системами микропроцессорного управления. На рис. 159 приведена схема автомата для изготовления стержней из песчаноглинистых смесей пескодувом с дополнительной допрессовкой.

Рис.

159. Схема стержневого автомата с

управляющим микропроцессором

Микропроцессорное исполнение системы управления позволяет легко подключать ее к управляющей микроЭВМ 1 для объединения с автоматической формовочной линией. В автомате запрограм мировано выполнение следующих операций: сборка стержневого ящика 5; дозировка стержневой смеси из бункера 8 в пескодувную головку 6; наддув стержня; дополнительная допрессовка стержня штырем 4 и разборка стержневого ящика. Дозировка стержневой смеси в помощью шибера с гидроцилиндром 9, давление наддува и глубина внедрения штыря автоматически рассчитывается и регулируется микропроцессором 2 на основе данных, полученных от датчиков 3 и 10.

В термических цехах микропроцессорные системы могут применяться в системах регулирования температуры в рабочем пространстве печей, для управления операциями загрузки и выгрузки печей, а также для управления и контроля в установках для приготовления контролируемых (защитных) атмосфер.

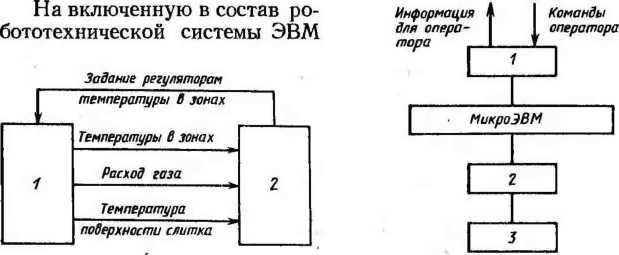

В качестве примера рассмотрим структурную схему регулиро вания температуры методической газовой печи при отжиге слитков (рис. 160). Печь 1 имеет несколько тепловых зон. Информация

о температуре рабочего пространства печи в каждой зоне, соотношении газ—воздух и температуре поверхности слитков посту пает в микроЭВМ 2, которая на основе методов динамического программирования вырабатывает управляющие воздействия в виде задания локальным системам регулирования температурного режима зон. Система слежения за прохождением слитков обеспечивает соответствующие изменения режима нагрева в зонах.

В настоящее время широкое применение в

системах управле ния программными

роботами находят микропроцессоры и

микроЭВМ. Использование ЭВМ позволяет

выполнить робототехническую систему

более гибкой и легко переналаживаемой,

придать ей дополнительные возможности

общения в диалоговом режиме оператора

с роботом.

настоящее время широкое применение в

системах управле ния программными

роботами находят микропроцессоры и

микроЭВМ. Использование ЭВМ позволяет

выполнить робототехническую систему

более гибкой и легко переналаживаемой,

придать ей дополнительные возможности

общения в диалоговом режиме оператора

с роботом.

Рис. 160. Упрощенная схема регулиро- Рис. 161. Схема простейшей роботохи-

ваий я температуры методической га- мической системы с микроЭВМ:

30В0Й печи е ЭВМ / — задающее устройство; 2 — система уп

равления; 3 — исполнительный механизм

возлагаются различные функции. Если на этапе обучения ЭВМ осуществляет связь с оператором, формирует и редактирует программу движения, то на этапе эксплуатации она проводит вычисления и формирует управляющие сигналы на исполнительные механизмы.

Структурная схема простейшей робототехнической системы с использованием микроЭВМ показана на рис. 161. При ее эксплуатации оператор с помощью задающего устройства 1 формирует программу движения исполнительного механизма 3 и приводит ее в память микроЭВМ. При необходимости программа через систему управления 2 выдается на исполнительные механизмы.

В качестве задающего устройства может быть использован обычный дисплей или функциональный пульт, который должен обеспечить оператора всеми необходимыми средствами по обучению и управлению роботом.

Включение микроЭВМ в систему управления 2 роботом может осуществляться различными способами. При первом способе микроЭВМ используется как программное устройство, которое формирует управляющие сигналы на исполнительные механизмы без получения информации об их состояниях.

Второй способ базируется на замкнутой схеме. МикроЭВМ непрерывно получает информацию о траектории движения манипулятора управляемого робота. Полученная информация используется микроЭВМ для корректировки траектории движения.