ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 34

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Разность между действительным и номинальным размерами называется действительным отклонением размера. Действительные отклонения могут быть положительными и отрицательными.

Предельные размеры.

Действительные размеры одинаковых деталей, даже при одном и том же способе их обработки, не получаются равными между собой, а колеблются в некоторых пределах.

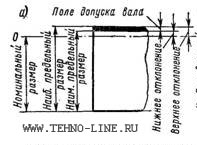

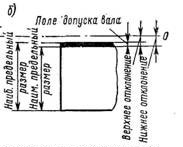

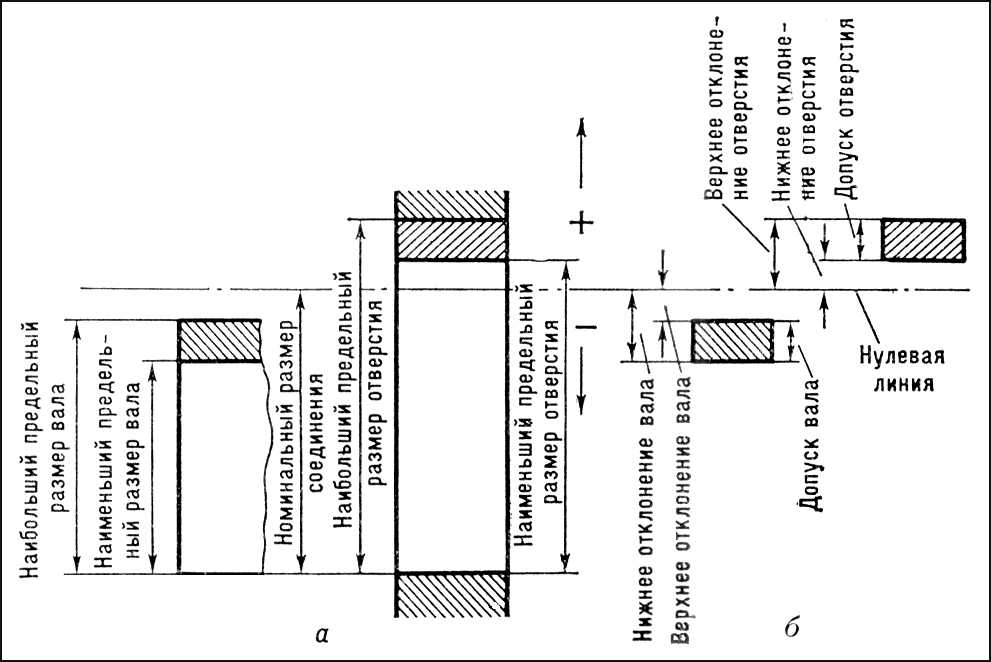

Предельными называются те размеры, между которыми может колебаться действительный размер. Один из них называется наибольшим, другой — наименьшим предельным размером (рисунок 13).

Требуемый характер сопряжения двух деталей создается, лишь в том случае, если допустимые предельные размеры деталей установлены заранее опытным или расчетным путем и действительные размеры лежат между предельными.

В зависимости от характера посадки наибольший и наименьший предельные размеры вала могут быть больше или меньше его номинального размера

Рисунок 13 – Предельные размеры вала

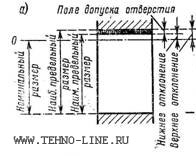

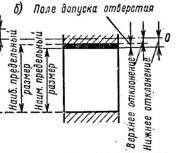

Точно так же наибольший и наименьший предельные размеры отверстия могут быть больше или меньше его номинального размера. Возможно также расположение предельных размеров отверстия или вала по разные стороны от номинального (рисунок 14).

Рисунок 14 – Предельные размеры отверстия

Цифрами 00 обозначена так называемая нулевая линия. Она соответствует номинальному диаметру вала или отверстия и служит началом отсчета отклонений от номинального размера.

Рисунок 15 – Предельные размеры вала и отверстия. Допуск.

Разность между наибольшим предельным и номинальным размерами называют верхним предельным отклонением (ES, es).

Разность между наименьшим предельным и номинальным размерами называют нижним предельным отклонением (EI, ei).

Верхние и нижние предельные отклонения могут быть положительными, отрицательными и равными нулю (рисунок 9.15).

Чтобы не смешивать положительные и отрицательные отклонения, принято перед их числовой величиной ставить знак плюс (+), если отклонение положительное, и знак минус (-), если отклонение отрицательное.

Допуски

Допуском (Т) - (точнее допуском на неточность обработки) называется разность между наибольшим и наименьшим предельными размерами.

Ø 65

Так, если наибольший предельный размер вала 65,040 мм, а наименьший — 65,020 мм, то допуск в данном случае равен: 65,040 — 65,020 = 0,020 мм.

Допуски (на графиках они называются полями допусков) показаны жирными линиями. Допуск на обработку колеблется, как правило, в пределах от нескольких десятых до нескольких тысячных долей миллиметра, что требует обязательного увеличения масштаба.

Величины отклонений и допусков в разных таблицах допусков и посадок выражаются не в долях миллиметров, как это сделано в приведенном выше примере, а в микрометрах.

Микрометр равен 0,001 мм и обозначается сокращенно мкм.

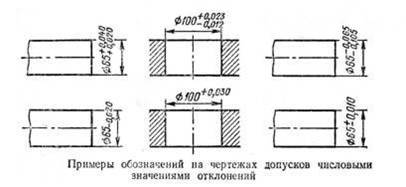

Обозначение допусков на чертежах числовыми величинами

Допустимые предельные отклонения размеров детали от номинальных могут указываться на чертежах числовыми отклонениями, с положительными отрицательными знаками (рисунок 16).

Отклонение, равное нулю, на чертеже не указывается. Верхнее и нижнее отклонения записываются одно под другим: верхнее - выше, нижнее - ниже, в долях мм.

Рисунок 16 – Примеры обозначения на чертежах допусков числовыми значениями отклонений

Классы точности (квалитеты). Чистота обработки поверхности

Класс точности, который указывается на чертежах или в другой технической документации, зависит от способа обработки.

Квалитет (степень точности) - совокупность допусков, рассматриваемых как

соответствующие одному уровню точности для всех номинальных размеров.

Допуски в каждом квалитете возрастают с увеличением номинальных размеров, но они соответствуют одному и тому же уровню точности, определяемому квалитетом (его порядковым номером).

Для данного номинального размера допуск для разных квалитетов неодинаков, так как каждый квалитет определяет необходимость применения тех или иных методов и средств обработки изделий.

Степени точности (квалитеты) обычно обозначают числами – порядковыми номерами.

В ЕСДП установлено 20 квалитетов, обозначаемых порядковым номером 01, 0, 1, 2, 3 и т.д. до 1 Наивысшей точности соответствует квалитет 01, а наименьшей – 18-й квалитет (табл.1).

Допуск квалитета условно обозначаeтся латинскими прописными буквами IT и номером квалитета, например: IT7 – допуск 7-го квалитета. Допуски квалитета 5…..18 считают по формуле: ITg = ai, где:

g – номер квалитета;

a – безразмерный коэффициент, установленный для данного квалитета и не зависящий от номинального размера;

i – единица допуска (мкм) – множитель, зависящий от номинального размера.

Поле допуска образуется сочетанием основного отклонения (характеристика расположения) и квалитета (характеристика допуска). Поле допуска вала или отверстия обозначают после номинального размера буквой основного отклонения и номером квалитета.

Например, Ø 50H7, Ø 50g6 и т. п., означает, в первом случае, отверстие диаметром 50 мм 7го квалитета с основным отклонением H, т.е. основное отверстие в системе отверстия. В случае Ø 50g6, диаметр вала 50 мм 6-го квалитета с основным отклонением g, т.е. вал посадки с зазором в системе отверстия.

Таблица 1 – Значение допусков для размеров от 1 до 500 мм

Шероховатость поверхности.

Поверхности деталей, изготовленные различными методами, имеют неровности, которые видны невооруженным глазом или при увеличении под микроскопом. Гребни и впадины называют микронеровностями поверхности детали или шероховатостью, характеризующей чистоту поверхности.

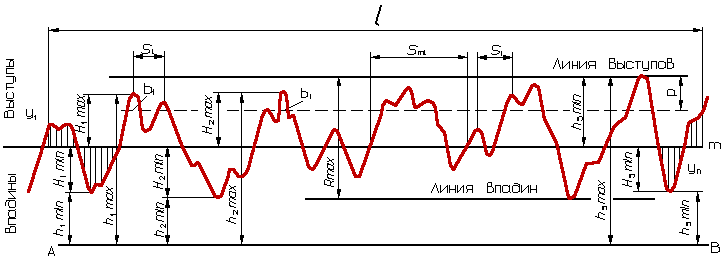

Шероховатость поверхности представляет собой совокупность неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины (рисунок17).

Рисунок 9.17 – Определение шероховатости поверхности

При оценке шероховатости поверхности могут приниматься во внимание не только высота и форма неровностей, но и требования к направлению неровностей поверхности, к способу или последовательности обработки поверхности. Согласно стандарту для оценки шероховатости поверхности предусмотрены один или несколько параметров из принятых шести):

Ra - среднее арифметическое отклонение профиля;

Rz - высота неровностей профиля по десяти точкам;

Rmax - наибольшая высота профиля;

Sm - средний шаг неровностей;

S - средний шаг местных выступов профиля;

tp - относительная опорная длина профиля, где «Р» - значение уровня профиля.

Параметр Ra является предпочтительным. Значение параметра шероховатости указывают в обозначении шероховатости:

- для параметра Rа - без символа, например 0,4;

- для остальных параметров - после соответствующего символа, например Rmax 6,3; Sm 0,63; t50 70; S0,032; Rz 32.

При указании параметров шероховатости поверхности в обозначении приводят пределы ее значений.

Согласно стандарту различают 14 классов шероховатости поверхности, из которых

1-й класс означает наиболее шероховатую поверхность. Для каждого класса шероховатости поверхности установлены определенные значения Ra и Rz при выбранных базовых длинах.

Для определения шероховатости поверхности применяют микроскопы, профилографы-профилометры. В производстве шероховатость поверхности определяется сравнением с эталонами, обработанными в соответствии с параметрами шероховатости поверхности по ГОСТу и международной рекомендации по стандартизации ISO.

Посадки подшипников качения.

Подшипники обладают полной внешней взаимозаменяемостью по присоединительным поверхностям, определяемым наружным диаметром D наружного кольца и внутренним диаметром d внутреннего кольца, и неполной внутренней взаимозаменяемостью между телами качения и кольцами.

Качество подшипников при прочих равных условиях определяется: точностью присоединительных размеров d, D, ширины колец В, а для роликовых радиально-упорных

подшипников еще и точностью монтажной высоты Т, точностью формы и взаимного расположения поверхностей колец, точностью формы и размеров тел качения и шероховатостью их поверхностей, а также точностью вращения, характеризуемой радиальным и осевым биениями дорожек качения и торцов колец.

Диаметры наружного кольца D и внутреннего кольца d приняты соответственно, за диаметры основного вала и основного отверстия. Следовательно, посадка наружного кольца с корпусом осуществляется по системе вала, а посадка внутреннего кольца с валом – по системе отверстия.