ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 37

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Для измерения зазоров между плоскостями используются пластинчатые щупы.

Рисунок 25 – Набор пластинчатых щупов

Такие щупы состоят из калиброванных пластин толщиной от 0,02 до 1 мм. Длина пластин в щупах может быть 100 или 200 мм. Щупы с пластинами длиной 100 мм выпускают только четырьмя наборами от 9 до 17 пластин в каждом наборе. Щупы с пластинами длиной 200 мм могут быть в виде отдельных пластин. На поверхности пластин обозначается их толщина.

Принцип измерения зазора щупом прост. Для определения величины зазора, визуально определяется размер щели, выдвигается пластина нужного номинала из набора щупов и пластина вводятся в щель. Пластина щупа должна входить в зазор на глубину не более 20 мм не свободно, а с некоторым трением (легким защемлением), которое должно быть примерно одинаковым при всех измерениях. В случае не соответствия указанных показателей, выдвигают пластину с другой толщиной пластины (большей или меньшей) и проводят замер заново. Процедура длится до тех пор, пока не будет выявлена реальная величина зазора.

Точность измерений.

Качество измерений характеризуется точностью, достоверностью, правильностью, сходимостью, воспроизводимостью и погрешностью измерений.

Высокая точность измерений соответствует малым погрешностям как систематическим, так и случайным.

Погрешность измерения – отклонение результата измерения от истинного (действительного) значения измеряемой величины. Погрешность измерений представляет собой сумму ряда составляющих, каждая из которых имеет свою причину.

Можно выделить следующие группы причин возникновения погрешностей:

-

неверная настройка средства измерений или смещение уровня настройки во время эксплуатации; -

неверная установка объекта измерения на измерительную позицию; -

ошибки в процессе получения, преобразования и выдачи информации в измерительной цепи средства измерений; -

внешние воздействия на средство и объект измерений (изменение температуры и давления, влияние электрического и магнитного полей, вибрация и т.п.); -

свойства измеряемого объекта; -

квалификация и состояние оператора.

Анализируя причины возникновения погрешностей, необходимо в первую очередь выявить те из них, которые оказывают существенное влияние на результат измерения.

Величина допустимой погрешности в каждом случае зависит от намеченной точности измерения.

Наиболее ответственным этапом в производстве машин и оборудования является точность измерения и обработки деталей, которые в конечном итоге определяют качество готового изделия. Изделие, изготовленное с большей точностью, прослужит гораздо более длительный срок.

В свою очередь точность изготовления детали во многом зависит от точности измерений.

Основные метрологические показатели измерительных средств.

Цена деления шкалы прибора - значение измеряемой величины, соответствующее перемещению указателя на одно деление шкалы.

Интервал деления шкалы (деление шкалы) - расстояние между осями симметрии двух рядом лежащих штрихов (выражается в линейных или в угловых единицах).

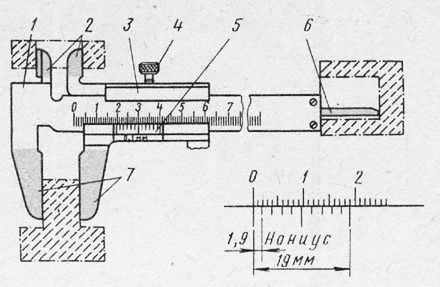

Так, например, у штангенциркуля типа ШЦ-1 (с точностью отсчета 0,1 мм) основная шкала на штанге имеет интервал деления и цену деления, равные 1 мм, а у нониуса интервал деления составляет 1-9 мм, а цена деления - 0,1 мм.

Измерения линейных величин.

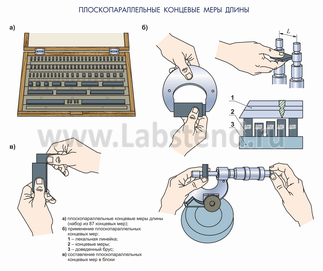

Концевая мера длины (КМД) - проверочная мера длины (эталон), выполненная из прямоугольного параллелепипеда или кругового цилиндра, с достаточно точным размером между измеряемыми поверхностями.

Концевые меры применяют для воспроизведения одного значения единицы длины, с их помощью производят регулировку и настройку на размер показывающих измерительных приборов (микрометров, измерительных головок и др.). Они могут быть также использованы для непосредственного измерения размеров деталей методом сравнения с мерой и выполнения точных разметочных работ (рисунок 26).

Изготавливают концевые меры длины из высококачественной стали. Их рабочие поверхности имеют очень высокое качество отделки, т.е. шероховатость их поверхности настолько мала, что друг с другом.

Нормируемыми показателями концевой меры являются ее длина, отклонение длины концевой меры от номинального размера, отклонение от плоскопараллельности.

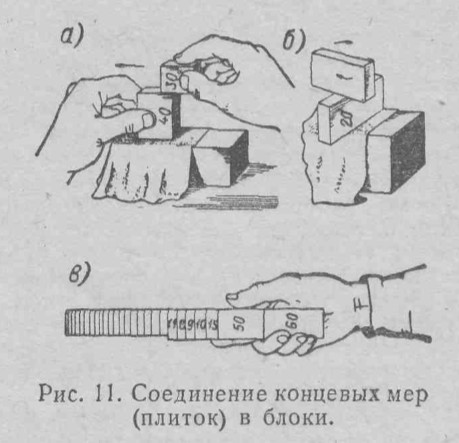

Концевые меры длины выпускают в наборах, которые обеспечивают составление блоков концевых мер длины любого размера с интервалами до 1 мкм. Составление блоков концевых мер основано на их способности сцепляться друг с другом за счет притираемости рабочих измерительных поверхностей.

Рисунок 26 – Концевые меры длины

Выбор мер блока заданного размера осуществляют в следующем порядке:

-

подбирают меру, которая содержит наименьшую долю размера; -

размер выбранной меры длины вычитают из размера блока и определяют остаток; -

подбирают меру, которая содержит наименьшую длину остатка, и определяют новый остаток.

Подбор концевых мер длины в той же последовательности осуществляют до тех пор, пока сумма длин подобранных концевых мер не будет равна размеру собираемого блока. Из всех возможных вариантов состава блока следует выбрать тот, который содержит наименьшее число мер.

Правила пользования КМД:

-

освободить от смазки и протереть поверхности концевой меры чистой тканью, смоченной в бензине или растворителе и окончательно протереть сухой тканью; -

нельзя брать концевую меру непосредственно рукой за измерительные поверхности, так как пальцы оставляют на них пятна, вызывающие коррозию; -

концевые меры притирают друг к другу легким нажимом руки в направлении длинного ребра; -

следить за тем, что бы при эксплуатации концевые меры изнашивались двумя измерительными поверхностями и по возможности равномерно во избежание появления их кривизны; -

в процессе эксплуатации периодически протирать сухой тканью рабочие поверхности концевой меры; -

не следует пользоваться концевыми мерами для измерения изделий с грубыми и грязными поверхностями.

Измерительные штриховые инструменты имеют штрихи, расстояние между которыми обычно выражено в миллиметрах или в долях миллиметра. Размер штриховой меры определяется кратчайшим расстоянием между двумя штрихами. Штриховыми инструментами можно измерять изделия различных форм и размеров, поэтому такой инструмент относ.

Брусковые штриховые меры длины применяются для непосредственных измерений в качестве шкал приборов и станков, а также как образцовые для поверки измерительных приборов линейных измерительных преобразователей. Брусковые меры выполняются одно и многозначными.

Однозначные меры имеют два штриха, расстояние между которыми определяет длину меры, многозначные - шкалу штрихов с деци, санти и миллиметровыми интервалами.

Некоторые меры имеют интервалы между штрихами 0,1 или 0,2 мм. В этом случае в комплект входят лупы с увеличением не менее 7х. Меры изготовляются из инвара, оптического стекла и стали.

В зависимости от условий аттестации штриховые меры длины могут быть 1, 2 и 3-го разрядов.

Измерительные металлические рулетки выполняются из инвара, нержавеющей стали и светлополированной стальной ленты длиной 1, 2, 5, 10, 20, 30, 40, 50, 75, 100 м.

Измерительные металлические линейки изготовляются из стальной пружинной термообработанной ленты со светлополированной поверхностью длиной до 1 м и с ценой деления 1 мм.

Складные металлические метры изготовляются длиной 1 м и состоят из 10 стальных упругих пластин, соединенных шарнирно.

Металлические измерительные линейки должны иметь отклонения между любыми штрихами:

-

не более ±0,10 мм для линеек длиной до 300; -

±0,15 мм - для линеек длиной от 300 до 500 мм; -

±0,20 мм - для линеек длиной от 500 до 1000 мм.

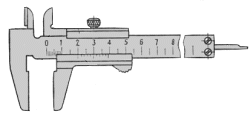

Штангенинструменты - измерительные приборы для замера линейных величин с отсчетом по штриховой шкале либо цифровому дисплею. К штангенинструментам относятся штангенциркули,штангенглубомеры, штангенрейсмасы (штангенвысотомеры), штангензубомеры.

Штангенциркули выпускаются нескольких типов. Штангенциркуль состоит из штанги на которой нанесена основная шкала, подвижной рамки, на которой нанесена дополнительная шкала (нониус). Штанга и подвижная рамка имеет губки для измерения наружных и внутренних размеров. Для замера глубин отверстий (канавок), штангенциркуль имеет глубиномер.

Прежде чем приступить к измерениям, новый инструмент следует очистить на рабочих поверхностях и проверить его точность. Для этого надо совместить основные губки. При этом должны совпасть начальные отметки двух шкал: неподвижной рабочей, с миллиметровыми делениями и подвижной шкалой нониусом.

1 – штанга с основной шкалой; 2 - губки для измерения внутренних размеров;

3 – подвижная рамка; 4 – зажимной винт; 5 – дополнительная шкала нониуса;

6 - глубиномер; 7 – губки для измерений наружных размеров

Рисунок 27 – Измерение штангенциркулем ШЦ-1

Для определения наружных размеров необходимо:

-

Взять инструмент в правую руку, а деталь – в левую. -

Раздвинуть наружные губки и плотно зажать деталь между ними. Для этого рамку перемещают большим пальцем до нужного раздвижения губок. -

Когда раздвижные части инструмента плотно соприкоснулись с крайними точками измеряемой детали, то данное положение необходимо зафиксировать крепежным винтом. -

Прежде, чем снять результаты показаний, необходимо убедиться в отсутствии перекосов. -

Деталь откладывают в сторону и приступают к считыванию результатов.

Для измерения внутренних размеров необходимо:

-

Сомкнуть внутренние раздвижные части инструмента и поместить в измеряемую полость. -

Развести губки до тех пор, пока они своими наружными краями не коснутся с крайними точками внутренней поверхности детали. -

Данное положение штангенциркуля фиксируют винтом. -

Убирают деталь в сторону и приступают к считыванию результатов.

Чтобы определить глубину отверстия, надо опустить глубиномер в полость отверстия.

Наружные губки раздвигают до тех пор, пока глубиномер не упрется в дно поверхности. Это положение фиксируют винтом и приступают к снятию результатов.

Чтобы правильно снять показания, штангенциркуль следует держать прямо перед глазами. Если смотреть на шкалу сбоку, то это приведет к погрешности измерений.

Определение внешних, внутренних размеров и глубины производят одному алгоритму.

Значение измерений определяет взаимное расположение двух шкал: основной и нониусной. Поверхность шкалы нониуса имеет скос для лучшего совмещения с основной шкалой.

Для начала следует оценить целое число мм на основной шкале, которое располагается слева от начальной отметки нониуса. Например, если нулевая точка нониуса остановилась между делениями 18 мм и 19 мм, то целое число в мм равно 18 (рисунок 9.27).

Далее определяют количество десятых долей измерительных единиц. Для этого на шкале нониуса находят штрих, который четко совпадает с какой-либо отметкой на основной шкале. Здесь важно именно точное совпадение! Значение совпадающего штриха на делении нониуса – это десятая часть мм.

ШЦ-1 – двусторонние с глубиномером с двусторонним расположением губок для измерения наружных и внутренних размеров и с линейкой для измерения глубин (рисунок 28).