ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 35

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

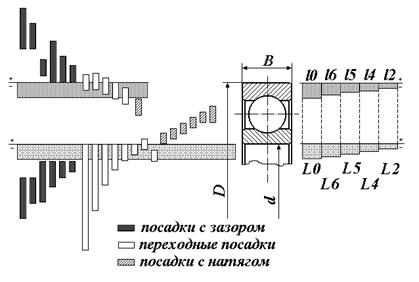

Поле допуска на диаметр отверстия внутреннего кольца расположено в минус от номинального размера, а не в плюс, как у основного отверстия гладких соединений (рисунок 18).

При таком обратном расположении поля допуска отверстия внутреннего кольца для получения соединений колец с валами с натягом не нужно прибегать к специальным посадкам.

Условия работы подшипников в различных машинах отличаются друг от друга. В одних случаях вращается внутреннее кольцо, а наружное неподвижно (вал электродвигателя); в других, наоборот, вращается корпус, а вал неподвижен (колесо автомобиля).

Рисунок 18 - Схема расположения полей допусков для посадочных диаметров подшипника и сопрягаемых с ними поверхностей (вал и корпус)

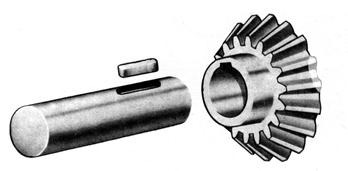

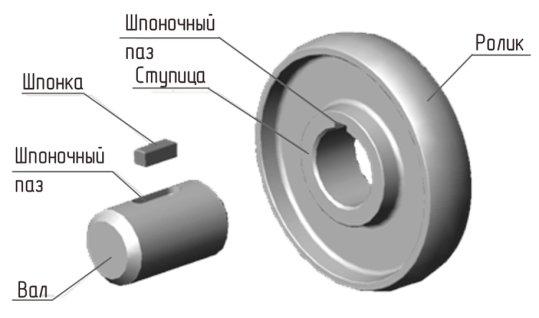

Шпоночные соединения.

Шпоночные соединения применяются для передачи заданных крутящих моментов,

когда к точности центрирования соединяемых деталей не предъявляют особых требований.

С помощью шпонок соединяют валы и оси с втулками, зубчатыми колесами, шкивами, муфтами, рукоятками и другими деталями машин.

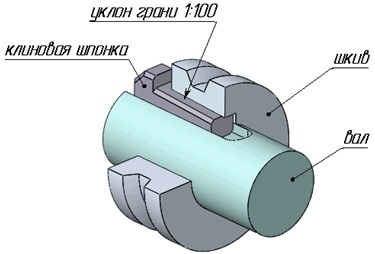

В зависимости от назначения и конструктивного исполнения шпоночные соединения

подразделяются на соединения с призматическими, сегментными, клиновыми и тангенциальными шпонками.

В любом шпоночном соединении имеется две разные посадки:

-

посадка шпонки в паз вала; -

посадка шпонки в паз втулки, что предопределяет применение системы вала.

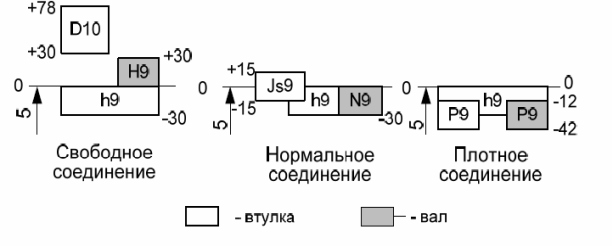

В практике чаще всего применяют шпоночные соединения с призматическими шпонками трех видов: свободные, нормальные и плотные (рисунок 9.19).

Рисунок 19 –Виды шпоночного соединения

В зависимости от конструктивного исполнения шпоночного паза на валу призматические шпонки могут быть трех исполнений:

-

для закрытых пазов (исполнение 1 рисунок 20); -

для открытых пазов с двух сторон (исполнение 2); -

для открытых пазов с одной стороны (исполнение 3).

Рисунок 20 - Основные размеры призматических шпонок

Рисунок 21 - Шпоночные соединения

Материал шпонок – сталь чистотянутая, для шпонок, или другая с временным сопротивлением разрыву не менее 590 МПа.

Поля допусков по ширине в шпонки и пазовна валу и во втулке приведены в таблице 3, предельные отклонения несопрягаемых размеров соединений с призматическими шпонками в таблице 4, а сочетания полей допусков ширины паза вала и втулки с призматической шпонкой в таблице 5.

Таблица 3 - Поля допусков по ширине в шпоночных соединений с призматическими понками

Таблица 4 - Предельные отклонения несопрягаемых размеров соединения с призматическими шпонками

Таблица 5 - Ориентировочные сочетания полей допусков ширины паза вала и втулки с призматической шпонкой

Система отверстия и система вала.

Стандартами допусков и посадок в нашей промышленности установлены две возможные к применению совокупности посадок — система отверстия и система вала.

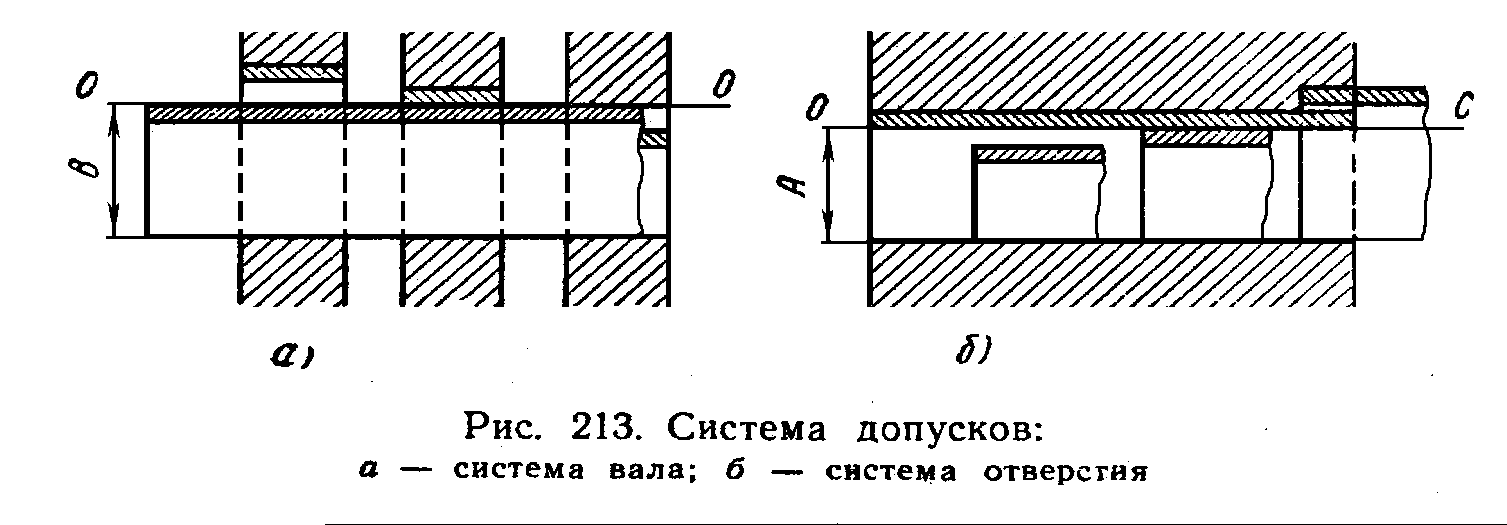

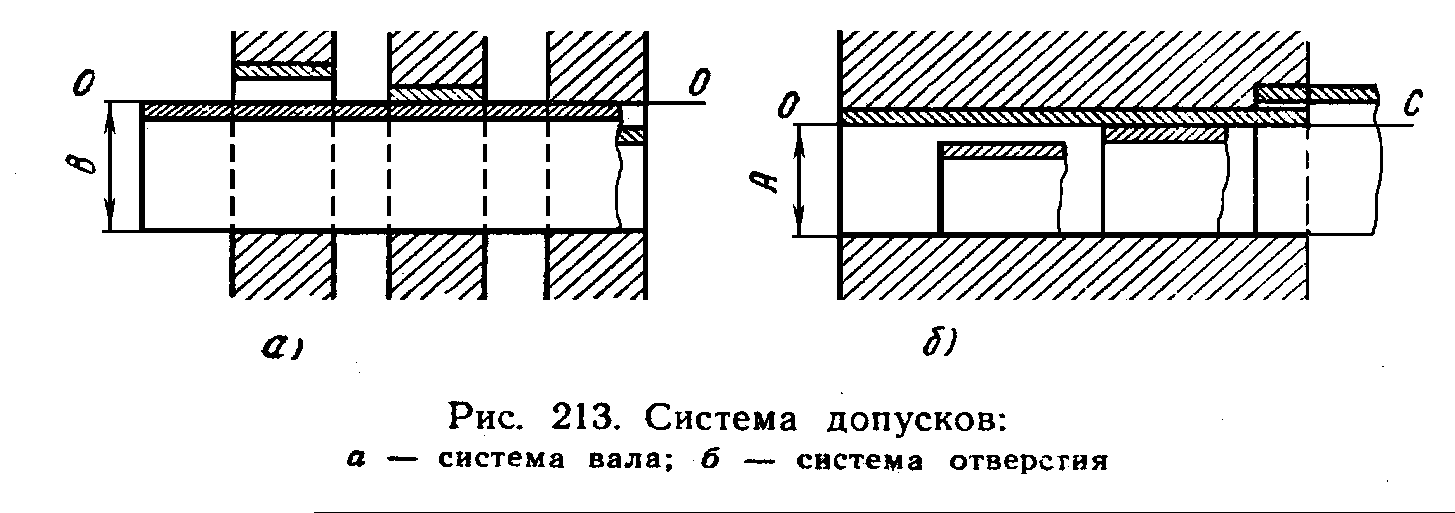

Системой отверстия называется совокупность посадок, в которых предельные отклонения отверстий одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений валов (рисунок 22).

Рисунок 22 – Система отверстия

Системой вала называется совокупность посадок, в которых предельные отклонения валов одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений отверстий (рисунок 23).

Рисунок 23– Система вала

Существенным преимуществом системы отверстия в сравнении с системой вала является то, что обработка валов одного номинального размера, но с разными предельными диаметрами может быть выполнена одним режущим инструментом (резцом или шлифовальным кругом).

В то время как в тех же условиях для обработки точных отверстий требуется столько режущих инструментов (если обработка ведется одномерным инструментом, например разверткой), сколько имеется отверстий.

Таким образом, для обработки отверстий и валов при наличии 12 посадок в системе отверстия для каждого номинального диаметра необходимо иметь одну развертку и резец или шлифовальный круг, а для обработки тех же деталей в системе вала требуется резец или шлифовальный круг и 12 разверток.

Система отверстия имеет и другие преимущества по сравнению с системой вала, но тем не менее последняя все же применяется в ряде областей машиностроения, хотя значительно реже, чем система отверстия. Например, система вала применяется при изготовлении некоторых текстильных машин.

Применение системы вала целесообразно в случае:

-

когда на валу располагается несколько разных посадок; -

когда в качестве заготовки используется цельнотянутый пруток; -

когда используются стандартные узлы (посадка наружного кольца

подшипника в корпус).

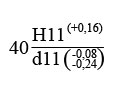

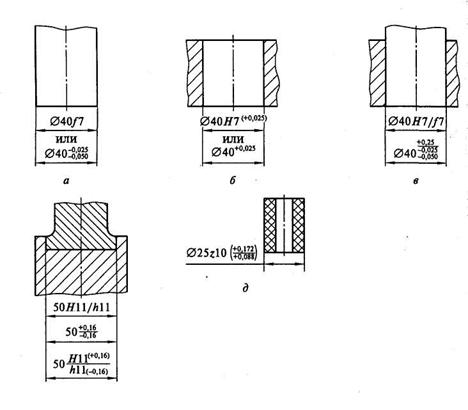

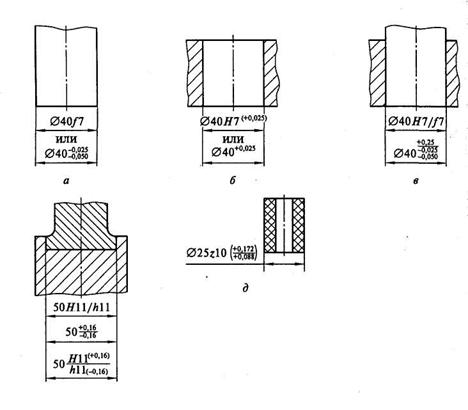

Обозначение посадки образуется сочетанием обозначений полей допусков соединяемых отверстия и вала, которое указывают после номинального размера соединяемых элементов, начиная с отверстия, по типу:

Пример обозначения посадки в системе отверстия:

П

Обозначение посадок на чертежах.

Поля допусков линейных размеров указывают на чертежах либо условными (буквенными) обозначениями, например Ø50H6, Ø32f7, Ø10g6, либо числовыми значениями предельных отклонений, например Ø

Рисунок 24 - Примеры обозначения допусков и посадок на чертежах |

Посадки сопрягаемых деталей и предельные отклонения размеров деталей, изображенных на сборочных чертежах, указывают дробью, в числителе которой приводится буквенное обозначение или числовое значение предельного отклонения отверстия либо буквенное обозначение с указанием справа в скобках его числового значения, а в знаменателе — аналогичное обозначение поля допуска вала (рисунок 24, в, г).

Технические измерения.

Измерение — процесс сбора и обработки информации с целью получения числового значения величины в существующих единицах измерения. Различные требования производственной практики и огромное количество средств измерения обуславливают и различные методы измерения действительных размеров изделия.

Метод измерения - это совокупность средств и условий проведения измерений, дающих возможность получить полную информацию о точности заданного параметра изделия при оптимальных технико-экономических показателях процесса измерения.

Линейные измерения.

Точность измерения характеризует качество измерений, отражает близость к нулю погрешности их результатов. Повышения точности измерения можно добиться путем повторного измерения с последующим определением среднего арифметического значения, полученного в результате нескольких измерений.

Линейный размер твёрдого тела – это, как правило, его длина, ширина и высота.

Линейные размеры в металлообработке принято указывать в миллиметрах без записи наименования. Линейные размеры определяют методом прямого измерения.

Прямые измерения – это такие измерения, в результате которых измеряемый размер определяется прямым сравнением измеряемой величины с единицей измерения посредством меры или измерительного прибора, проградуированного в принятых единицах измерения.

В настоящее время для измерения линейных размеров применяют самые разнообразные измерительные приборы и инструменты - меры:

-

концевые (плитки): плоскопараллельные и угловые; -

штриховые: шкалы линейные и угловые (лимбы, от лат. limbus– кайма), линейки, рулетки и угломеры.

Штангенинструмент: штангенциркули, штангенвысотомеры (штангенрейсмасы), штангенглубиномеры, штриховые угломеры (с нониусом).

Микрометрические инструменты: микрометры гладкие, нутромеры и глубиномеры.

Механические приборы: рычажные, с зубчатой передачей, с пружинной передачей, с рычажно-зубчатой передачей.

Оптико-механические приборы: оптиметры, пружинно-оптические головки, измерительные микроскопы, длиномеры, измерительные машины, проекторы.

Пневматические приборы: ротаметры (поплавковые длиномеры), манометрические.

Приборы для измерения шероховатости поверхности:щуповые и оптические.

Приборы для измерения зубчатых колёс.

Приборы для измерения резьб.

Приборы для измерения подшипников.

Приборы для измерения отклонений формы, расположения, волнистости.

Измерение внутренних размеров отверстий – процедура более сложная, чем измерение наружных параметров деталей. Наибольшие трудности возникают при измерении точных отверстий малого диаметра, длинных отверстий и отклонений формы отверстий. Поэтому средства и методы измерений внутренних размеров имеют определенные особенности.

При измерении наружных размеров прибор находится вне детали, при измерении внутренних размеров или целиком прибор, или его измерительные наконечники должны быть внутри измеряемой детали. Это в большинстве случаев приводит к более сложной конструкции приборов для внутренних измерений, тем более, что требуется дополнительный механизм или преобразователь для превращения перемещения измерительных наконечников в показания отсчетного устройства, располагаемого в удобном для наблюдения месте.

При измерении отверстий измеряемая поверхность имеет вогнутую форму. Это предопределяет форму и радиус измерительных наконечников (обычно сферическую с радиусом, существенно меньшим радиуса отверстия). При измерении внутренних размеров обычно требуются более сложные действия для совмещения линии измерения с диаметром отверстия как в плоскости, проходящей через ось отверстия, так и в перпендикулярной плоскости. Из-за этого при внутренних измерениях возникают дополнительные погрешности, снижающие точность измерения.

Приборы для измерения внутренних размеров могут быть как ручными, так и стационарными. Среди ручных универсальных приборов для внутренних измерений наибольшее распространение имеют механические и электронные нутромеры со шкальным или цифровым отсчетом.

Для измерений применяют:

-

двухконтатные микрометрические нутромеры (штихмасы); -

двухконтатные индикаторные нутромеры со шкальным или цифровым отсчетом; -

трехконтатные микрометрические нутромеры; -

трехконтатные электронные нутромеры с цифровым отсчетом; -

нутромеры калибры-пробки (механические, пневматические, индуктивные). -

Измерение зазоров.