Файл: Задание курсовой нормирование точности гладких соединений.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.02.2024

Просмотров: 29

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

а - вала 13; б - зубчатого колеса 2

Назначение посадки расчетным методом

Таблица 2.3

Карта исходных данных по D3

Выбрать систему посадки

В соединение входят корпус 1 и гильза 12, так как внутренние поверхности более сложные в обработке и измерении, выбираем систему отверстия СН.

Рассчитать относительную точность посадки и определить

квалитет

Рассчитать допуск посадки: TS= Smax - Smin= 125 - 45 = 80 мкм

По номинальному размеру Ø160 находим единицу допуска [1, табл. 1.1]:

i= 2,5 мкм.

Средняя точность по числу единиц допуска посадки:

as=TS/ i= 80/2,5 = 32.

Исходя из того, что as= aD+ ad , принимаем aD= ad= 16, что соответствует

7-му квалитету для обеих деталей.

Определить предельные отклонения сопрягаемых деталей

Принята система отверстия, следовательно, отверстие – Ø 160H6 (+0,025).

Верхнее отклонение по модулю для вала равно минимальному зазору что соответствует основному отклонению - f [1, табл. 1.2]

что соответствует основному отклонению - f [1, табл. 1.2]

-43 мкм, следовательно, вал имеет поле допуска – Ø160f6

-43 мкм, следовательно, вал имеет поле допуска – Ø160f6  .

.

Нижнее отклонение вала определим по формуле:

мм.

мм.

Посадка будет в следующем виде .

.

Расчет характеристик посадки

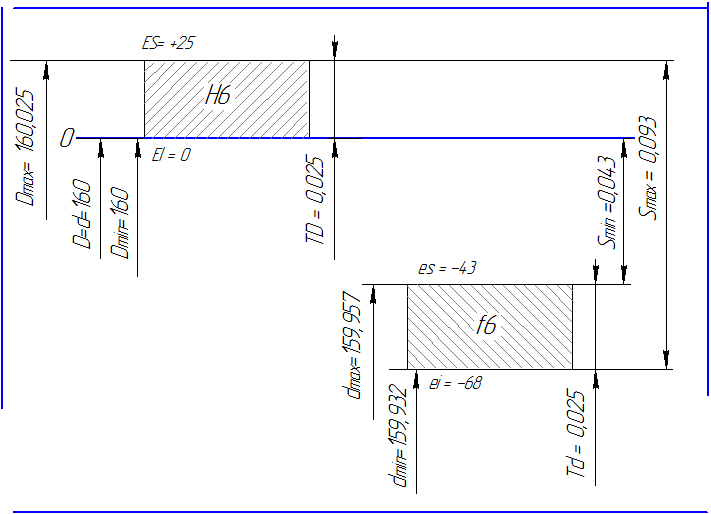

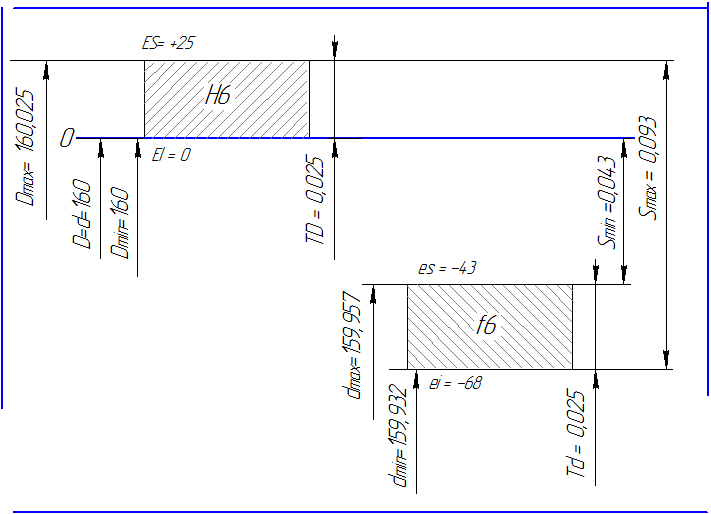

Предельные отклонения отверстия Ø160H6:

верхнее ES = +25 мкм; нижнее EI = 0 мкм.

Предельные отклонения вала Ø160f6:

верхнее es = -43 мкм; нижнее ei = -68 мкм.

Допуски размеров отверстия и вала:

TD = ES - EI = 25 - 0 = 25 мкм;

Td = es - ei = 43 – (-68) = 25 мкм.

Предельные размеры отверстия:

Dmax = D + ES = 160,000 + 0,025 = 160,025 мм;

Dmin = D + EI = 160,000 + 0 = 160,000 мм;

Dm = Dmin + TD/2 = 160,000 + 0,0125 = 160,0125 мм.

Предельные размеры вала:

dmax = d + es = 160,000 – 0,043 = 159,957 мм;

dmin = d + ei = 160,000 – 0,068 = 159,932 мм;

dm = dmin + Td/2 = 159,932 + 0,0125 = 159,9445 мм.

Максимальный зазор:

Smax = Dmax - dmin = 160,025 – 159,932 = 0,093 мм;

Минимальный зазор:

Smin = Dmin - dmax = 160,000 – 159,957 = 0,043 мм;

TS = Smax - Smin = 0,093 – 0,043 = 0,050 мм.

Проверка: TS = Td + TD = 0,025 + 0,025 = 0,050 мм

Проверка правильности расчета посадки производится путем сравнения табличных (стандартных) значений предельных зазоров с заданными:

,

,

Условия правильности расчета выполнены.

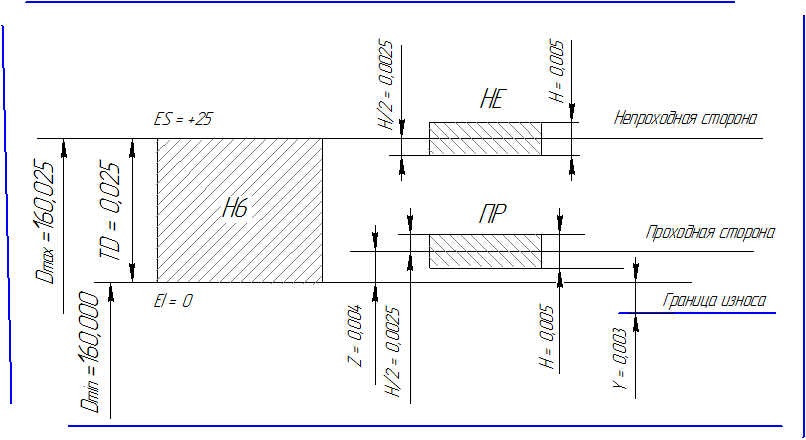

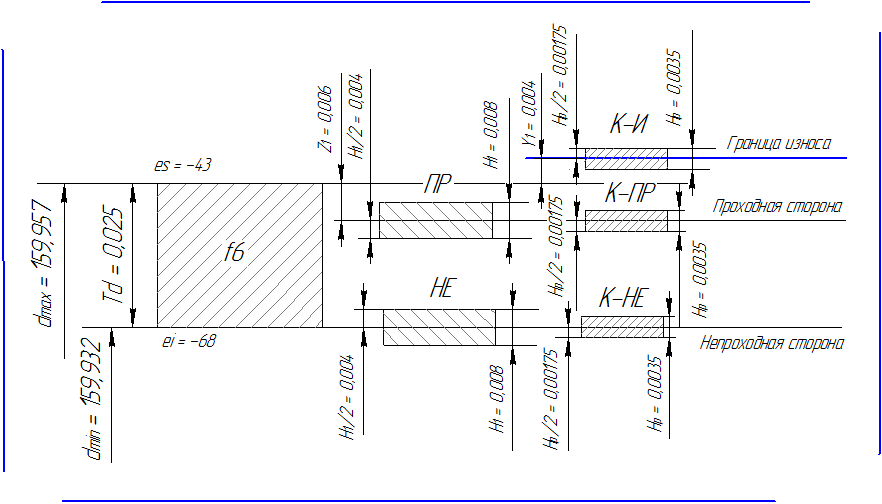

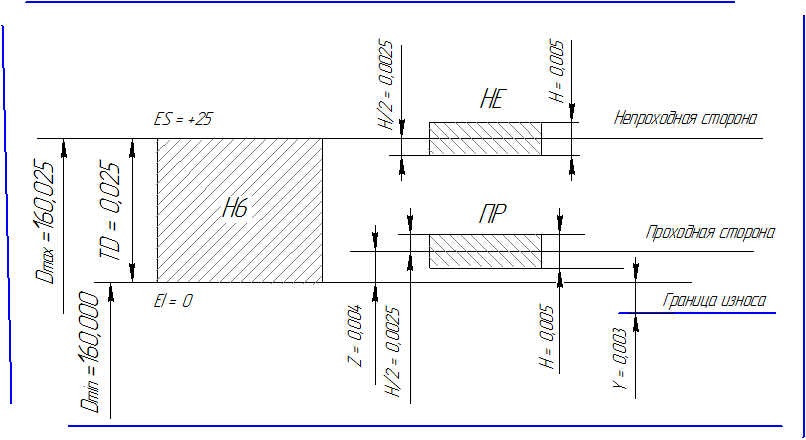

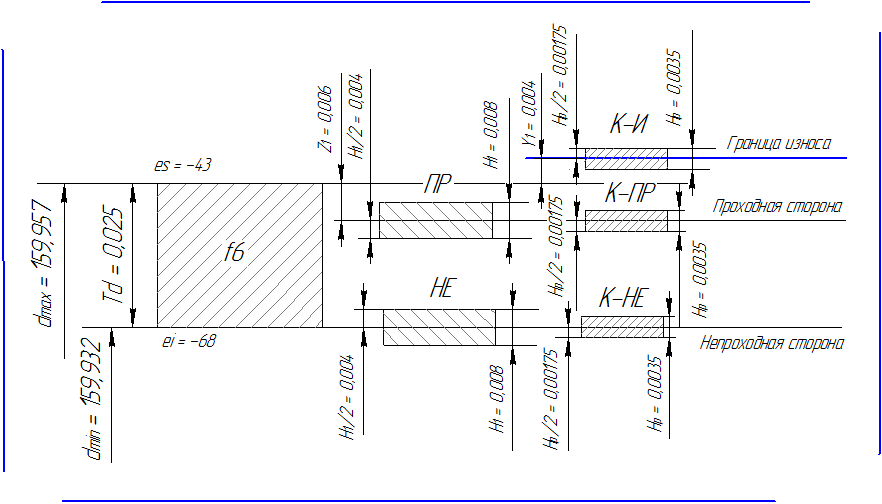

Схема расположения полей допусков посадки по диаметру D3 представлена на рис. 2.5.

Рис. 2.5 - Схема расположения полей допусков вала и отверстия

посадки по D3

Назначить шероховатость и допуски формы поверхностей

Технические требования на рабочие чертежи деталей определим расчетным методом для нормального уровня относительной геометрической точности (А). Коэффициенты соотношения допусков размеров к допускам шероховатости и формы поверхностей принимаем значения [1, табл. 2.11]: Kr = 0,05; Kф = 0,3.

Для отверстия и вала допуск размера TD =Td = 25 мкм; Ra = Kr·Td = 0,05·25 = 1,25 мкм, принимаем для отверстия и вала: 1,6 мкм по [1, табл. 2.2].

Расчет допуска формы (допуска цилиндричности):

Tф = Кф· Тd = 0,3·25 = 7,5 мкм , округляем до Tф= 8 мкм [1, табл. 2.9].

Ø160H6

Ø160

Рис. 2.6 - Эскизы а) гильзы 12; б) корпуса 1.

2.2. Контроль размеров гладкими калибрами.

Таблица 2.4

Карта исходных данных для проектирования калибров

Определяем допуски и отклонения гладких калибров

По номинальному размеру вала (отверстия) и по квалитету точности выбранной посадки найти отклонения и допуски для калибра – скобы (пробки), а также на контркалибры К-И, К-ПР, К-НЕ. Допуски и отклонения гладких калибров определены по ГОСТ 24853-81. [1, табл. 8.1].

Найденные значения указаны в таблице 2.5

Таблица 2.5

Допуски и отклонения гладких калибров, мкм

Проектирование калибра-пробки

Для калибра-пробки выбираем схему расположения полей допусков для размеров до 180 мм, квалитетов с 6-го по 8-й [4, рис. 1, а] или [1, рис. 8.1, а].

Схема представлена на рис. 2.7.

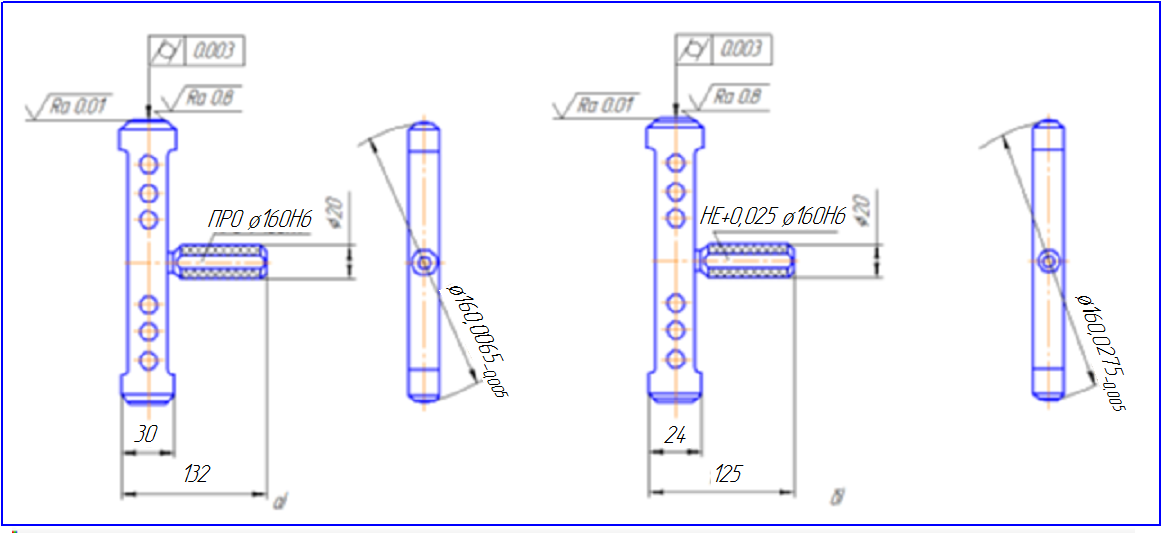

Расчет исполнительных размеров калибра-пробки

Исполнительные и предельные размеры пробки согласно схеме расположения полей допусков (рис. 2.7), подсчитываются по формулам [1, табл. 8.2]:

мм,

мм,

мм,

мм,

160,0065-0,005 мм,

160,0065-0,005 мм,

мм,

мм,

мм,

мм,

160,0275-0,005 мм.

160,0275-0,005 мм.

Размер предельного износа пробки определяется по следующей формуле:

мм

мм

Рис. 2.7. Схема расположения полей допусков отверстия и калибра-пробки

Технические требования к калибрам

Допуск цилиндричности (для круглых пробок) [1, 4]:

мкм. Округляем до ближайшего числа из ряда чисел:(0,8; 1; 2; 2,5; 3; 4; 5; 6; 8; 10…)

мкм. Округляем до ближайшего числа из ряда чисел:(0,8; 1; 2; 2,5; 3; 4; 5; 6; 8; 10…)  мкм.

мкм.

Шероховатость рабочих поверхностей Raпо ГОСТ 2015-84 [1, табл. 8.3]: пробки и скобы − Ra= 0,05 мкм, контркалибров −Ra= 0,025 мкм.

Шероховатость торцов ― Ra= 1,6 мкм, фасок ― Ra= 0,8 мкм.

Размер контролируемого отверстия свыше 50 мм, поэтому выбираем калибры-пробки с насадками:

проходную по ГОСТ 14822-69,

непроходную по ГОСТ 14823-69.

Таблица 2.6.

Конструктивные размеры калибра-пробки

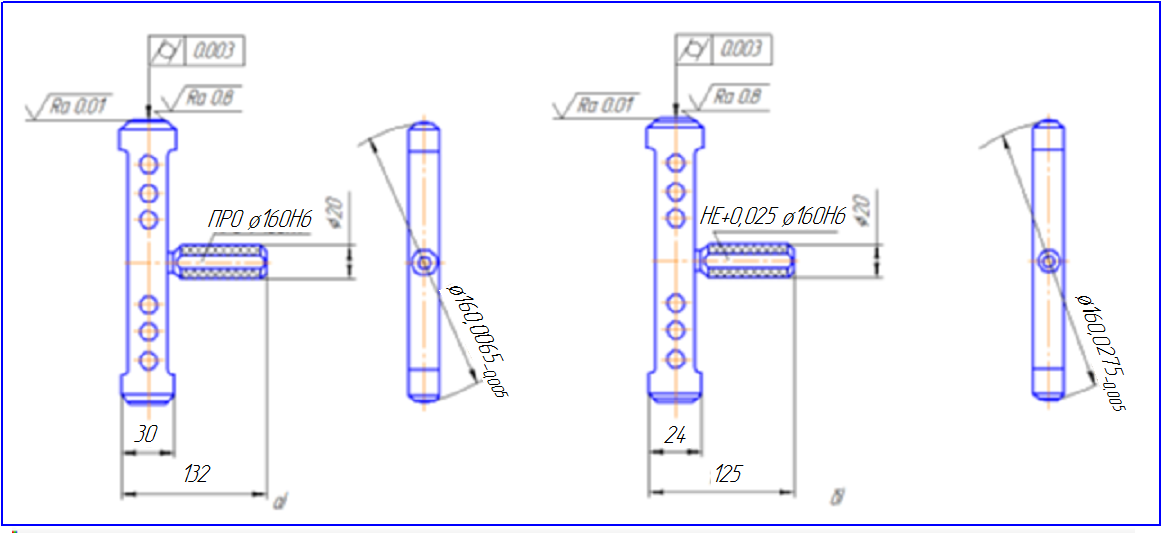

а) б)

Рис 2.7. Эскизы пробок:

а - пробка проходная -8140-0115 Н6, ГОСТ 14822-69;

б - непроходная - 8140-0165 Н6, ГОСТ 14823-69

Проектирование калибра – скобы

Для калибра-пробки выбираем схему расположения полей допусков для размеров до 180 мм, квалитетов с 6-го по 8-й [4, рис. 2, а] или [1, рис. 8.2, а]

Схема представлена на рис. 2.8.

Расчет исполнительных размеров калибра-скобы

Исполнительные и действительные размеры скобы, согласно схеме расположения полей допусков (рис. 2.8.), подсчитываются по формулам [1, табл. 8.2]:

мм,

мм, мм,

мм,

159,947+0,008 мм,

159,947+0,008 мм,

мм,

мм,

мм,

мм,

159,928+0,008 мм.

159,928+0,008 мм.

Размер предельного износа скобы определяется по следующей формуле [1, табл. 8.2; 4, с. 8]: мм.

мм.

Рис. 2.8. Схема расположения полей допусков вала, калибра-скобы

Назначение посадки расчетным методом

Таблица 2.3

Карта исходных данных по D3

| Наименования исходных данных | Значения исходных данных |

| Номинальный размер соединения и его значение | D3 = 160 мм |

| Название деталей, входящих в соединение | Корпус 1, гильза 12 |

| Заданные характеристики для расчетного метода назначения посадок, мкм: Smax (Nmax); Smin (Nmin) | Smax = 125 Smin = 45 |

Выбрать систему посадки

В соединение входят корпус 1 и гильза 12, так как внутренние поверхности более сложные в обработке и измерении, выбираем систему отверстия СН.

Рассчитать относительную точность посадки и определить

квалитет

Рассчитать допуск посадки: TS= Smax - Smin= 125 - 45 = 80 мкм

По номинальному размеру Ø160 находим единицу допуска [1, табл. 1.1]:

i= 2,5 мкм.

Средняя точность по числу единиц допуска посадки:

as=TS/ i= 80/2,5 = 32.

Исходя из того, что as= aD+ ad , принимаем aD= ad= 16, что соответствует

7-му квалитету для обеих деталей.

Определить предельные отклонения сопрягаемых деталей

Принята система отверстия, следовательно, отверстие – Ø 160H6 (+0,025).

Верхнее отклонение по модулю для вала равно минимальному зазору

что соответствует основному отклонению - f [1, табл. 1.2]

что соответствует основному отклонению - f [1, табл. 1.2] -43 мкм, следовательно, вал имеет поле допуска – Ø160f6

-43 мкм, следовательно, вал имеет поле допуска – Ø160f6  .

.Нижнее отклонение вала определим по формуле:

мм.

мм. Посадка будет в следующем виде

.

. Расчет характеристик посадки

Предельные отклонения отверстия Ø160H6:

верхнее ES = +25 мкм; нижнее EI = 0 мкм.

Предельные отклонения вала Ø160f6:

верхнее es = -43 мкм; нижнее ei = -68 мкм.

Допуски размеров отверстия и вала:

TD = ES - EI = 25 - 0 = 25 мкм;

Td = es - ei = 43 – (-68) = 25 мкм.

Предельные размеры отверстия:

Dmax = D + ES = 160,000 + 0,025 = 160,025 мм;

Dmin = D + EI = 160,000 + 0 = 160,000 мм;

Dm = Dmin + TD/2 = 160,000 + 0,0125 = 160,0125 мм.

Предельные размеры вала:

dmax = d + es = 160,000 – 0,043 = 159,957 мм;

dmin = d + ei = 160,000 – 0,068 = 159,932 мм;

dm = dmin + Td/2 = 159,932 + 0,0125 = 159,9445 мм.

Максимальный зазор:

Smax = Dmax - dmin = 160,025 – 159,932 = 0,093 мм;

Минимальный зазор:

Smin = Dmin - dmax = 160,000 – 159,957 = 0,043 мм;

TS = Smax - Smin = 0,093 – 0,043 = 0,050 мм.

Проверка: TS = Td + TD = 0,025 + 0,025 = 0,050 мм

Проверка правильности расчета посадки производится путем сравнения табличных (стандартных) значений предельных зазоров с заданными:

,

,

Условия правильности расчета выполнены.

Схема расположения полей допусков посадки по диаметру D3 представлена на рис. 2.5.

Рис. 2.5 - Схема расположения полей допусков вала и отверстия

посадки по D3

Назначить шероховатость и допуски формы поверхностей

Технические требования на рабочие чертежи деталей определим расчетным методом для нормального уровня относительной геометрической точности (А). Коэффициенты соотношения допусков размеров к допускам шероховатости и формы поверхностей принимаем значения [1, табл. 2.11]: Kr = 0,05; Kф = 0,3.

Для отверстия и вала допуск размера TD =Td = 25 мкм; Ra = Kr·Td = 0,05·25 = 1,25 мкм, принимаем для отверстия и вала: 1,6 мкм по [1, табл. 2.2].

Расчет допуска формы (допуска цилиндричности):

Tф = Кф· Тd = 0,3·25 = 7,5 мкм , округляем до Tф= 8 мкм [1, табл. 2.9].

Ø160H6

Ø160

Рис. 2.6 - Эскизы а) гильзы 12; б) корпуса 1.

2.2. Контроль размеров гладкими калибрами.

Таблица 2.4

Карта исходных данных для проектирования калибров

| Контролируемая поверхность | Контролируемый размер | Калибр |

| Отверстие | Ø160H6(+0,025) | Пробка |

| Вал | Ø160f6  | Скоба |

Определяем допуски и отклонения гладких калибров

По номинальному размеру вала (отверстия) и по квалитету точности выбранной посадки найти отклонения и допуски для калибра – скобы (пробки), а также на контркалибры К-И, К-ПР, К-НЕ. Допуски и отклонения гладких калибров определены по ГОСТ 24853-81. [1, табл. 8.1].

Найденные значения указаны в таблице 2.5

Таблица 2.5

Допуски и отклонения гладких калибров, мкм

| Наименование параметров | Пробка | Скоба | ||

| Обозначение | Величина | Обозначение | Величина | |

| Размер сдвига поля допуска проходных калибров внутрь поля допуска детали |  | 4 |  | 6 |

| Размер выхода допуска на износ за границу поля допуска детали |  | 3 |  | 4 |

| Допуск на изготовление калибра |  | 5 |  | 8 |

| Допуск на изготовление контркалибра |  | ― |  | 3,5 |

Проектирование калибра-пробки

Для калибра-пробки выбираем схему расположения полей допусков для размеров до 180 мм, квалитетов с 6-го по 8-й [4, рис. 1, а] или [1, рис. 8.1, а].

Схема представлена на рис. 2.7.

Расчет исполнительных размеров калибра-пробки

Исполнительные и предельные размеры пробки согласно схеме расположения полей допусков (рис. 2.7), подсчитываются по формулам [1, табл. 8.2]:

мм,

мм, мм,

мм, 160,0065-0,005 мм,

160,0065-0,005 мм, мм,

мм, мм,

мм, 160,0275-0,005 мм.

160,0275-0,005 мм.Размер предельного износа пробки определяется по следующей формуле:

мм

мм

Рис. 2.7. Схема расположения полей допусков отверстия и калибра-пробки

Технические требования к калибрам

Допуск цилиндричности (для круглых пробок) [1, 4]:

мкм. Округляем до ближайшего числа из ряда чисел:(0,8; 1; 2; 2,5; 3; 4; 5; 6; 8; 10…)

мкм. Округляем до ближайшего числа из ряда чисел:(0,8; 1; 2; 2,5; 3; 4; 5; 6; 8; 10…)  мкм.

мкм.Шероховатость рабочих поверхностей Raпо ГОСТ 2015-84 [1, табл. 8.3]: пробки и скобы − Ra= 0,05 мкм, контркалибров −Ra= 0,025 мкм.

Шероховатость торцов ― Ra= 1,6 мкм, фасок ― Ra= 0,8 мкм.

Размер контролируемого отверстия свыше 50 мм, поэтому выбираем калибры-пробки с насадками:

проходную по ГОСТ 14822-69,

непроходную по ГОСТ 14823-69.

Таблица 2.6.

Конструктивные размеры калибра-пробки

| Пробка проходная по ГОСТ 14822 | Пробка непроходная по ГОСТ 14823 | ||||||||

| Обозначение пробки | Dном отв. | L | l | Масса, кг | Обозначение пробки | Dном отв. | L1 | l1 | Масса, кг |

| 8140-0115 | 160 | 132 | 30 | 0,72 | 8140-0115 | 160 | 125 | 24 | 0,53 |

а) б)

Рис 2.7. Эскизы пробок:

а - пробка проходная -8140-0115 Н6, ГОСТ 14822-69;

б - непроходная - 8140-0165 Н6, ГОСТ 14823-69

Проектирование калибра – скобы

Для калибра-пробки выбираем схему расположения полей допусков для размеров до 180 мм, квалитетов с 6-го по 8-й [4, рис. 2, а] или [1, рис. 8.2, а]

Схема представлена на рис. 2.8.

Расчет исполнительных размеров калибра-скобы

Исполнительные и действительные размеры скобы, согласно схеме расположения полей допусков (рис. 2.8.), подсчитываются по формулам [1, табл. 8.2]:

мм,

мм, мм,

мм, 159,947+0,008 мм,

159,947+0,008 мм, мм,

мм, мм,

мм, 159,928+0,008 мм.

159,928+0,008 мм.Размер предельного износа скобы определяется по следующей формуле [1, табл. 8.2; 4, с. 8]:

мм.

мм.

Рис. 2.8. Схема расположения полей допусков вала, калибра-скобы