ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.02.2024

Просмотров: 52

Скачиваний: 0

СОДЕРЖАНИЕ

1. Аналитический обзор литературы

1.1 История развития солнечные элементы

1.2 Солнечные элементы и их основные параметры

1.3 Перовскитовые солнечные элементы

1.4 Метод магнетронного напыления

1.7 Теоретические основы численного моделирования

1.8 Программа численного моделирования SCAPS-1D

2. Разработка модели перовскитного солнечного элемента

2.1 Сравнение различных материалов

2.2 Сравнение различных тыльных контактов

3. Моделирование характеристик и параметров

3.1 Численный метод моделирования

3.2 Исследование влияния толщины перовскита на эффективность солнечного элемента

4. Разработка технологии изготовления перовскитного солнечного элемента

(3.3)

где τn, τp – времена жизни электронов и дырок; σn,p – эффективное сечение захвата электронов и дырок дефектом; Ec, Ev – энергетические уровни дна зоны проводимости и потолка валентной зоны; Et – локальный энергетический уровень, создаваемый дефектами; υn,p – тепловая скорость электронов и дырок; Nt – концентрация дефектов.

Диффузионная длина (Ln,p) электронов и дырок в перовските определяется с помощью уравнения [16-22]:

(3.4)

(3.4) (3.5)

(3.5)где Dn,p – коэффициент диффузии электронов и дырок.

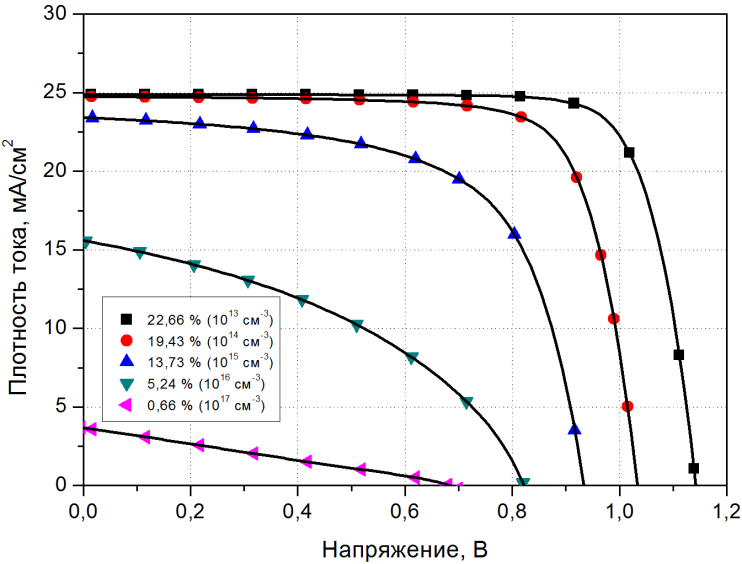

Для исследования влияния концентрации дефектов в перовските на характеристики солнечного элемента проведено моделирование при изменении концентрации дефектов в диапазоне от 1013 см-3 до 1017 см-3, толщине 700 нм и остальных параметрах, приведенных в таблице 2.1.

В таблице приведены значения диффузионной длины и времени жизни электронов и дырок, полученные по формулам от концентрации дефектов в перовските и используемые при моделировании.

Таблица 3.1 - Значения диффузионной длины и времени жизни носителей заряда от концентрации дефектов в перовските

-

Nt, см-3

1013

1014

1015

1016

1017

Ln,p, нм

1600

510

160

51

16

τn,p, нс

500

50

5

0,5

0,05

при изменении концентрации дефектов в перовските от 1013 см-3 до 1017 см-3 напряжение холостого хода снижается с 1,14 В до 0,68 В, плотность тока короткого замыкания с 24,89 мА/см

2 до 3,67 мА/см2, а эффективность с 22,66 % до 0,66 %. Таким образом, характеристики солнечного элемента значительно снижаются при увеличении концентрации дефектов в перовските. Для получения высокой эффективности концентрация дефектов должно быть меньше 1014 см-3 за счет улучшения кристаллической структуры, т.е. оптимизации технологии формирования слоя перовскита. При моделировании получена наилучшая эффективность порядка 21,5 % при практически достижимой концентрации дефектов в перовските 2,5·1013 см-3.

Рисунок 3.6 - Вольт-амперные характеристики солнечных элементов при различной концентрации дефектов в слое перовскита

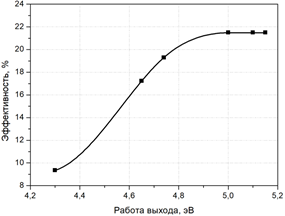

Замена дорогостоящего тыльного контакта Au (5,1 эВ) в солнечном элементе также является важной задачей. В качестве данного контакта необходимо использовать материал с определенной работой выхода для получения омического контакта со слоем Cu2O. На рисунке 3.7 показаны зависимость эффективности солнечного элемента от работы выхода из материала тыльного контакта и их вольт-амперные характеристики. В качестве материала тыльного контакта (Me) при моделировании солнечного элемента со структурой ITO/TiO2/CH3NH3PbI3-xClx (700 нм)/Cu2O (200 нм)/Me использовались Ni (5,15 эВ), Au (5,1), C (5 эВ), Ag (4,74), Cu (4,65) и Al (4,3 эВ). Получено, что возрастание работы выхода приводит к значительному увеличению напряжения холостого хода с 0,76 В до 1,1 В. Ток короткого замыкания при этом практически не изменяется (24,87 мА/см2). Эффективность солнечного элемента увеличивается примерно до работы выхода 5 эВ из-за уменьшения потенциального барьера Шоттки на межфазной границе Cu2O/Me, что способствует более эффективному переносу дырок в Cu2O к тыльному контакту.

Рисунок 3.7 - Зависимость эффективности солнечного элемента от работы выхода из материала тыльного контакта (а) и их вольт-амперные характеристики (б)

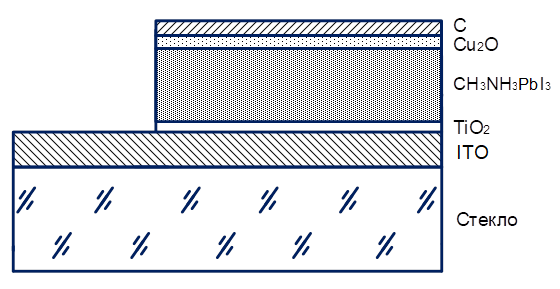

Таким образом, работа выхода тыльного контакта должна быть больше или равна 5 эВ, что необходимо для получения высоких характеристик солнечного элемента (эффективность 21,55 %). Наиболее подходящим в качестве тыльного контакта для структуры с фотоактивным слоем CH3NH3PbI3 углерод (C) с работой выхода 5 эВ.

4. Разработка технологии изготовления перовскитного солнечного элемента

Технология изготовления перовскитных солнечных элементов не требует энергоемких и сложных технологических процессов, что делает возможность создавать легкие, недорогие и гибкие пленочные устройства. На основе литературных данных были собраны необходимые материалы и разработан технологический маршрут изготовления перовскитного солнечного элемента c использованием оборудования НОЦ «Лазерные технологии» ЮФУ.

На рисунке 4.1 изображен технологический маршрут изготовления перовскитного солнечного элемента.

.

Рисунок 4.1 – Технологический маршрут изготовления перовскитного солнечного элемента

Этап 1 – Очистка стеклянной подложки.

Выбирается стеклянная подложка требуемого размера и толщиной 3 мм. Для удаления различных органических загрязнений стеклянная подложка очищается при помощи ультразвуковой обработки в деионизированной воде, ацетоне и изопропаноле в течение 20 минут с последующей сушкой на воздухе. Для качественного покрытия подложки необходимо проводить очистку ионными пучками. Очистка подложек падающими ионами относится к наиболее перспективным видам обработки, так как позволяет обрабатывать подложки в вакуумной камере (в атмосфере аргона) непосредственно перед нанесением пленки и тем самым исключить повторное загрязнение подложки. Кроме того, данный вид обработки является самым стабильным технологическим процессом, так как свойства разряда определяются электрическими параметрами цепи и легко контролируются. Ионы удаляют любые виды загрязнений не только с подложки, но и с расположенных в непосредственной близости от нее поверхностей. При ионной очистке давление Ar в камере составляет 2·10-3 мбар, мощность разряда – 140 Вт.

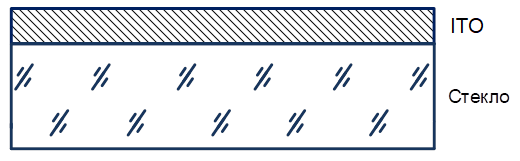

Рисунок 4.2 – Стеклянная подложка для солнечного элемента

Этап 2 - Нанесение прозрачной проводящей плёнки SnO2:In2O3 методом магнетронного распыления.

Проводящая прозрачная оксидная плёнка действует как токосъёмный контакт. Она обеспечивает пропускание солнечного света к перовскиту. Тонкие, однородные плёнки, высокого качества лучше всего получать при помощи магнетронного распыления. Для магнетронного распыления не нужно использовать высокую температуру для формирования наноразмерных пленок и кроме того этот метод позволяет использовать в качестве подложек различные материалы. В процессе магнетронного распыления возможно точно управлять параметрами растущей пленки путем изменения мощности магнетрона и состава газовой смеси в камере.

Плёнка ITO толщиной 400 нм наносится с одной стороны по всей поверхности стеклянной подложки методом высокочастотного (ВЧ) магнетронного распыления мишени SnO2:In2O3 на вакуумной установке магнетронного напыления VSE-PVD-DESK-PRO (рисунок 4.4). Расстояние от мишени до подложки устанавливается равным 70 мм, а мощность разряда 80 Вт. Оптимальными параметрами для распыления являются температура подложки 150 °C, давление в камере 10-4 мбар и мощность разряда 800 Вт.

Рисунок 4.3 – Стеклянная подложка и слой ITO

Рисунок 4.4 - Вакуумная установка магнетронного напыления

VSE-PVD-DESK-PRO (НОЦ «Лазерные технологии»)

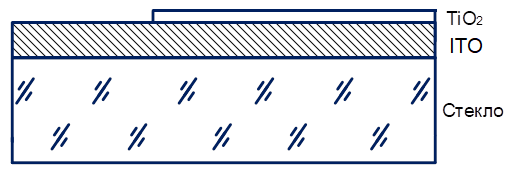

Этап 3 – нанесение плёнки TiO2 методом магнетронного распыления.

Пленка TiO2 толщиной порядка 500 нм наносится высокочастотным распылением мишени TiO2 в атмосфере аргона (45 %) и кислорода (55 %) при расстоянии до подложки 60 мм. Мощность разряда составляла примерно 250 Вт, давление рабочего газа – 6·10-3 мбар. Время напыления 10 мин. Температура подложки в процессе напыления составляет 150 оC в зависимости от мощности разряда.

Рисунок 4.5- Нанесение пленки TiO2

Этап 4 – Нанесение центрифугированием и отжиг в муфельной печи пленки CH3CN3PbI3.

Пленка перовскита (CH3NH3PbI3) наносилась на TiO2/ITO/стекло центрифугированием на установке SpinNXG-P1 (кафедра КЭС ИНЭП, рисунок 4.6) раствора прекурсора, состоящего из 1,25 М йодида метиламмония (CH3CN3I) и 1,25 М йодида свинца (PbI2) в растворителе диметилформамиде, при 6000 об/мин. в течение 30-40 сек. Далее её помещали в муфельную печь ЭКПС 10 (кафедра КЭС ИНЭП, рисунок 4.7) для отжига при температуре 100-120℃ в течении 60 минут. Реакция между PbI2 и CH3NH3I происходит довольно быстро, поэтому зародыши зерен в прекурсорной пленке самоорганизуются с образованием фазы перовскита CH3NH3PbI3.

В процессе отжига прозрачная пленка прекурсора перовскита приобретала темный цвет

, что соответствует переходу прекурсорной пленки в кристаллическую структуру перовскита.

Рисунок 4.6 – Установка SpinNXG-P1

Рисунок 4.7 – Муфельная печь ЭКПС 10

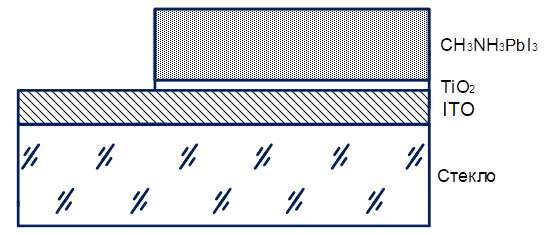

Рисунок 4.8 – Структура после нанесения пленки CH3NH3PbI3

Этап 5 – Нанесение плёнки Cu2O методом магнетронного распыления.

Для осаждения плёнок оксида меди использовалась установка магнетронного распыления VSE-PVD-DESK-PRO, которая ранее применялась для напыления слоя SnO2:In2O3 на стеклянную подложку (рисунок 4.4).

В этом случае принудительный нагрев подложки не применялся, так что температура в процессе осаждения не поднималась выше 50°С. Для формирования пленки Cu2O использовалась мишень из спеченного Cu2O с заявленной чистотой 99,9 %, в качестве рабочего газа применялся аргон чистотой 99,995 %, давление газа в рабочей камере было равно 2·10-3 мбар, мощность магнетрона составляла 150 Вт, пленка Cu2O имеют толщину около 150 нм (рисунок 4.9).

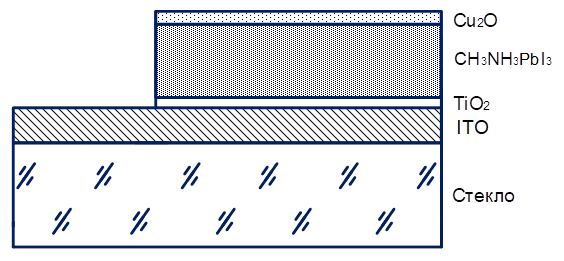

Рисунок 4.9 – Нанесение плёнки Cu2О

Этап 6 – Нанесение C контактов методом магнетронного распыления.

Плёнка углерода толщиной 100 нм наносится с одной стороны по всей поверхности стеклянной подложки методом высокочастотного (ВЧ) магнетронного распыления графитовой мишени на вакуумной установке магнетронного напыления VSE-PVD-DESK-PRO (рисунок 4.4). Расстояние от мишени до подложки устанавливается равным 70 мм, а мощность разряда 150 Вт. Плазма высокой плотности генерировалась вовремя субимпульсов распыления для увеличения вероятности ионизации распыленных атомов углерода. Оптимальными параметрами для распыления являются температура подложки 130°C, давление в камере 10-4 мбар и мощность разряда 800 Вт.

Рисунок 4.10 – Структура солнечного элемента

Заключение

Выпускная квалификационная работа посвящена разработке и исследованию планарной структуры перовскитного солнечного элемента с использованием метода численного моделирования. Для этого разработана модель в программе численного моделирования SCAPS-1D. Выполнено моделирование перовскитного солнечного элемента со структурой Glass/ITO/TiO