ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.02.2024

Просмотров: 40

Скачиваний: 0

СОДЕРЖАНИЕ

1. Аналитический обзор литературы

1.1 История развития солнечные элементы

1.2 Солнечные элементы и их основные параметры

1.3 Перовскитовые солнечные элементы

1.4 Метод магнетронного напыления

1.7 Теоретические основы численного моделирования

1.8 Программа численного моделирования SCAPS-1D

2. Разработка модели перовскитного солнечного элемента

2.1 Сравнение различных материалов

2.2 Сравнение различных тыльных контактов

3. Моделирование характеристик и параметров

3.1 Численный метод моделирования

3.2 Исследование влияния толщины перовскита на эффективность солнечного элемента

4. Разработка технологии изготовления перовскитного солнечного элемента

1.4 Метод магнетронного напыления

В данной работе рассмотрена технология формирования пленок методом магнетронного распыления.

Метод магнетронного напыления основан на использовании скрещенных магнитного и электрического полей для повышения эффективности ионизации рабочего газа и создания над поверхностью катода-мишени области плотной плазмы. При магнетронном распылении мишень магнетрона может быть как металлической (сплав индия и олова), так и оксидной. В зависимости от состава мишени и атмосферы, в которой происходит нанесение пленки (как правило, это смесь инертного газа, обычно аргона, с небольшим количеством кислорода), требуется или не требуется последующее ”доокисление“ напыленной пленки путем прогрева ее в атмосфере кислорода или на воздухе. При использовании одного и того же метода параметры получаемых пленок в большой степени зависят от режима нанесения: общего давления газа в камере, парциального давления кислорода, температуры подложек, конфигурации электродов, скорости нанесения. Чаще всего для получения слоев ITO применяются катодное и магнетронное распыления. В английском языке они объединены общим названием ”sputtering“, подразумевающим бомбардировку и распыление твердой мишени ионами инертного газа. Ионы инертного газа (плазма низкого давления) получаются путем приложения к электродам высокого напряжения (постоянного или с радиочастотой). Ионы ускоряются в сильном электрическом поле и выбивают из мишени частицы, которые затем оседают на подложке. Мишень является проводящим электродом с большим коэффициентом вторичной электронной эмиссии. Внутри рабочей вакуумной камеры находятся два параллельных металлических электрода. Мишень закрепляется на катоде, а подложки на аноде. Анод обычно заземляется, а на катод подается постоянное отрицательное напряжение в несколько киловольт. После откачки камеры в нее до давления порядка 0.1 Pа напускается газ, обычно аргон или смесь аргона с кислородом, который при ионизации образует плазму. При подаче напряжения зажигается видимый объемный газовый разряд, указывающий на происходящую ионизацию. Для увеличения эффективности ионизации используется необходимо магнитное поле, линии которого

перпендикулярны линиям электрического поля, имеют значительную кривизну и проходят через поверхность катода-мишени. Используется магнитное поле, параллельное поверхности мишени, для захвата вторичных электронов, удерживая их поблизости от мишени. Этот эффект захвата увеличивает плотность плазмы в непосредственной близости от мишени, что приводит к увеличению количества метеоритов, поражающих саму мишень, распыленных атомов и, наконец, к более высокой скорости осаждения на подложке. Зона тлеющего разряда плотной плазмы низкого давления имеет замкнутую конфигурацию и локализована над определенным участком поверхности катода-мишени в области действия магнитного поля, где и происходит интенсивное распыление материала. Разработаны три базовые конструкции магратронов. Все они- цилиндрическая, планарная и с кольцевым катодом- имеют общие черты. Эти конструкции представляют собой двухэлектродные распылительные системы, т.е. содержат анод и катод-мишень, изготовленный из распыляемого материала и находящийся под отрицательным потенциалом.

Такие конструкции обладают достоинствами: высокой скоростью, низкой температуры и низкого повреждения по сравнению с катодными системами распыления.

1.5 Метод центрифугирования

Для получения пленок гибридных органо-неорганических перовскитов используется метод центрифугирования, который представляет собой нанесение раствора целевого материала в растворителе на подложку во время ее вращения.

Внутри каждого прибора имеется камера с вращающимся валом, на который крепится держатель. Держатель представляет собой круг из материала Delrin с уплотнением и центральным отверстием для крепления подложки при помощи вакуумирования. Помимо этого, метода, закрепить образец можно при помощи двустороннего скотча или клейкой лентой. В основной комплектации прибора один вид держателя. Опционально доступны другие виды держателя под различные размеры подложки.

Для вакуумирования подложки, в качестве опции прибор может быть укомплектован безмасляным вакуумным насосом.

Помимо этого, для поддержания необходимой температуры внутри камеры прибор оснащается дополнительным нагревательным элементом, который крепится на крышку.

Ввод раствора для нанесения тонкой пленки может быть произведен шприцом, как до процесса центрифугирования, так и во время его проведения.

Закрепив подложку внутри камеры одним из предложенных методов, проводится калибровка вращательного механизма. Она занимает не более 2-3 минут и запускается на дисплее. После успешного прохождения калибровки проводится настройка режима испытания, скорости вращения, количества повторений и других параметров. Убедившись, что все параметры заданы корректно, запускается процесс центрифугирования.

Некоторые модели серии P1 оснащаются программным обеспечением, которое позволяет регулировать и контролировать работу прибора на компьютере. Обязательным элементом работы программы является построение графика зависимости скорости вращения от времени. Такой график наглядно демонстрирует точность соблюдения заданного режима.

Преимуществом данного метода является способность быстро и легко наносить однородные пленки от нескольких нанометров до нескольких микрон в толщину.

1.6 Отжиг в муфельной печи

Муфельные печи - это термические печи, имеющие съемные камеры из высокотемпературного сплава, которые работают в защитной атмосфере. Обычно в коробчатом виде, высококачественные печи для термообработки, способные работать при высоких температурах до 1800℃.

Муфельные печи могут использоваться для различных применений, включая закалку, волочение, отжиг, пайку, спекание и снятие напряжений как в воздухе, так и в контролируемой атмосфере.

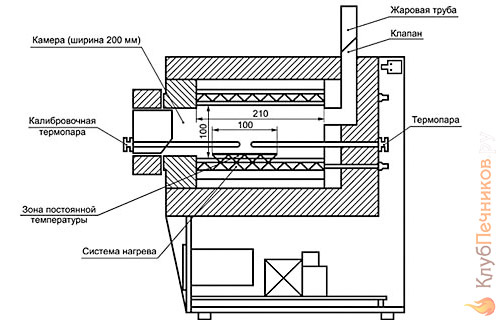

Рис.1.10 – Устройство муфельной печи

Главная составляющая муфельной печи – это муфель, который изготавливается чаще всего из керамики. Этот материал является универсальным для изготовления печи разного рода. Вокруг муфеля наматывается обогревательный элемент в виде проволоки и замазывается это керамической обмазкой. Вокруг муфеля располагается теплоизоляционный материал и все это обшивается металлическим корпусом из листа металла толщиной 1,5-2 мм.

Так как нагрев печи начинается вокруг муфеля, то достичь больших температур (выше 1150 градусов) не получается. В связи с этим производители разработали специальный волокнистый материал для изготовления муфеля, который позволяет располагать нагревательные элементы изнутри. Это дает возможность увеличить температурный предел муфельных печей. Но недостатком волокнистого материала является его недолговечность: под действием газовых испарений, солей и масел от нагреваемого материала волокно разрушается.

Для более равномерного нагрева рабочей камеры некоторые производители встраивают вентиляцию. А для вывода продуктов сгорания существует вытяжной механизм, который через трубу выводит дым и пар из печи.

Для контроля и регулирования температуры в печи используется электронный терморегулятор, который соединяется с нагревателем и термопарой. Терморегулятор позволяет контролировать не только температуру, но и время выдержки изделия в печи. Причем эти показатели имеют очень высокую точность, особенно в лабораторной муфельной печи, ведь от их значения и полученного результата зависит точность проводимых исследований.

1.7 Теоретические основы численного моделирования

Численное моделирование предназначено для изучения эффективности солнечных элементов [17]. Ученые определили самый эффективный метод чтобы исследовать перенос носителей заряда. Проблема кремниевых солнечных элементов решается путем решения уравнения непрерывности Пуассона для электронов и дырок с 1975 года [18]. Несколько видов программного обеспечения широко используется для тонкопленочных солнечных элементов, среди них SCAPS-1D, PC1D и AMPS-1D.

Модель кремниевых солнечных элементов можно рассматривать как р-n-переход с легированием, и он использует плотность и распределение легирующей примеси, чтобы описать производительность солнечных элементов [19]. Для преобразователей цифровых сигналов, уровень окислительно-восстановительных процессов в электролитах влияет на выходное напряжение устройства, так что граничные условия и начальное значения берутся на его основе [20]. В модели солнечного элемента на основе перовскита, выходное напряжение определяется разностью между уровнем энергии квази-Ферми для электронов и дырок на два электрода устройства [21]. Поэтому для того, чтобы получить точные результаты, плотность носителей и их потенциал может быть выражены с помощью модели энергетического уровня квази-Ферми. Кроме того, граничные условия и начальное значение должны быть созданы с помощью модели уровня энергии квази-Ферми.

Одномерная модель вычисляется с помощью уравнения Пуассона и уравнения непрерывности. Последствия дефектов плотности и ионизированная плотность легирования не рассматриваются в этой модели, поэтому уравнение Пуассона могут быть заданы:

(1.6)

(1.6)где φ - потенциал, d - элементарный заряд, ε – диэлектрическая проницаемость, n - плотность свободных электронов, р – плотность свободных дырок.

Непрерывность уравнений электронов и дырок может быть описано:

(1.7)

(1.7) (1.8)

(1.8)где