Файл: Разработка системы автоматического контроля и регулирования.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.02.2024

Просмотров: 27

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3 Разработка системы управления

3.1. Разработка схемы автоматизации

Схема автоматизации необходима для наглядного представления о местонахождении приборов учета на данном участке технологического процесса. На работу рассматриваемой АСР большинство показанных на схеме приборов не влияет, поэтому их число, а также число механизмов будет ограничено лишь рассматриваемой АСР общего воздуха.

В таблице 3.1 перечислены все параметры, указанные на схеме автоматизации. Обозначение функции сигнала по [13].

Таблица 4.1Перечень измеряемых параметров

| № | Код KKS | Наименование параметра | Границы параметра | Ед. изм. | Тип сигнала | Функция сигнала | |

| мин | макс | ||||||

| 1 | 10HHG00CF001 | Расход газа на узле учета газа (перепад давлений) | 0 | 7400 | нм3/ч | 4..20мА | I,R |

| 2 | 10HHG00CP001 | Давление газа на узле учета газа | 0 | 100 | кПа | 4..20мА | I,R,A |

| 3 | 10HHG00CP002 | Давление газа после общей регулирующей заслонки | 0 | 25 | кПа | 4..20мА | I,A,C |

| 4 | 10HHG00CT001 | Температура газа | -30 | +30 | °C | 4..20мА | I |

| 5 | 10HHG00AA801 | Положение общего регулирующего клапана | 0 | 100 | % | 4..20мА | I |

| 6 | 10HHG00СР501..08 | Давление газа перед каждой горелкой после последнего запорного органа | 0 | 16 | кПа | 4..20мА | I |

| 7 | 10HBK00CP001 | Давление вверху топки котла | 0 | 10 | кгс/м2 | 4..20мА | I,R,A |

| 8 | 10HBK00CQ203 | Содержание О2 в уходящих газах | 0 | 25 | % | 4..20мА | I,R,A,C |

| 9 | 10HBK00CQ202 | Содержание СО в уходящих газах | 0 | 1000 | ппм | 4..20мА | I,R,A,C |

| 10 | 10HBK00CQ201 | Содержание NOx в уходящих газах | 0 | 1000 | г/нм3 | 4..20мА | I |

| 11 | 10HLA00CР001 | Перепад давлений на РВП | 0 | 65 | кПа | 4..20мА | I,R,C |

| 12 | 10HLA00CT001 | Температура воздуха после воздухоподогревателя | 0 | 200 | °C | 4..20мА | I |

| 13 | 10HLA00CT002 | Температура воздуха до воздухоподогревателя | 0 | 50 | °C | 4..20мА | I,R,A |

| 14 | 10HLA00CT003 | Температура воздуха перед калорифером | 0 | 40 | °C | 4..20мА | I |

| 15 | 10HLA00CT004 | Температура воздуха перед дутьевым вентилятором | 0 | 40 | °C | 4..20мА | I |

| 16 | 10HLA00CP003 | Давление воздуха перед дутьевым вентилятором | 0 | 100 | кПа | 4..20мА | I |

| 17 | 10HNA00CT001 | Температура дымовых газов до воздухоподогревателя | 0 | 300 | °C | 4..20мА | I |

| 18 | 10HNA00CT002 | Температура дымовых газов после воздухоподогревателя | 0 | 150 | °C | 4..20мА | I |

| 19 | 10HNA00CP001 | Давление дымовых газов до РВП | 0 | -1 | кПа | 4..20мА | I |

| 20 | 10HNA00CP002 | Давление дымовых газов после РВП | 0 | -1 | кПа | 4..20мА | I |

| 21 | 10HLB00CE001 | Ток дутьевого вентилятора | 0 | 50 | А | 4..20мА | I,R,A |

| 22 | 10HLB00CT101 | Температура подшипников дутьевого вентилятора | 0 | 70 | °С | 4..20мА | I |

| 23 | 10HLB00CT102 | ||||||

| 24 | 10HLB00CT103 | ||||||

| 25 | 10HLB00CT104 | ||||||

Составленная схема автоматизации и перечень измеряемых параметров послужит основой для выбора первичных измерительных приборов, механизмов и другого оборудования необходимого для реализации АСР.

3.2. ПТК «ТЕКОН»

Наличие в стране большого количества объектов большой и малой энергетики, предопределяет важность решения вопросов по повышению показателей технико-экономической эффективности их функционирования, а также по обеспечению требуемой эксплуатационной надежности и безопасности. Поэтому в последние годы все больше рассматриваются возможности внедрения АСУТП на базе ПТК «ТЕКОН», создающие условия для надежной работы оборудования.

Как показывает опыт деятельности Группы компаний «ТЕКОН», в процессе которой компанией «ТЕКОН-Инжиниринг» и сторонними системными интеграторами были внедрены сотни АСУТП различного масштаба, важнейшим инструментом повышения эффективности производства объектов большой и малой энергетики является модернизация и унификация АСУТП на базе современных, высоконадежных программно- технических комплексов (ПТК). В процессе эксплуатации таких систем снижаются сверхнормативные простои оборудования, устраняется возникновение аварийных ситуаций по вине обслуживающего персонала, повышается ресурс оборудования и обеспечивается экономия энергоресурсов.. При своей оптимальной стоимости они имеют высокую функциональность и требуют меньших расходов на обслуживание на этапе эксплуатации [14].

Программно-технический комплекс «ТЕКОН» (ПТК «ТЕКОН»), или системы информационно-измерительные и управляющие «ТЕКОН» (СИИУ

«ТЕКОН») предназначены для непрерывного измерения и контроля параметров при управлении технологическими процессами.

ПТК «ТЕКОН» представляет собой многоуровневую иерархическую информационно-измерительную и управляющую систему распределенного типа, которая включает в себя [15]

- первичные измерительные преобразователи (датчики);

- промышленные контроллеры серии МФК3000 и МФК1500;

- интеллектуальные модули системы Теконик;

- компьютеры и программное обеспечение: модульную интегрированную SCADA-систему «ТЕКОН» (ПО компьютеров), целевую задачу ISaGRAF (ПО контроллеров) и прикладные программы.

Выбор ПТК определяет условия для выбора приборов, типовых схем подключений. Для удобства предостовления информации об особенностях подключения приборов к ПТК «ТЕКОН» сформированы обозначения типовых схем подключения, называемые Connection. Это набор определенных цифр и букв, несущие в себе конкретную информацию.

Таким образом, каждому прибору можно присвоить Connection, который будет нести в себе информацию о сопряжении (характере сопряжения) этого прибора к ПТК.

3.3. Иизмерительные приборы и исполнительные механизмы

Как указывалось ранее, на основе схемы автоматизации, типов параметров и ПТК необходимо выбрать средства измерения, регулирующие устройства и исполнительные механизмы для АСР общего воздуха. Перечень приборов приведен в таблице 4.2.

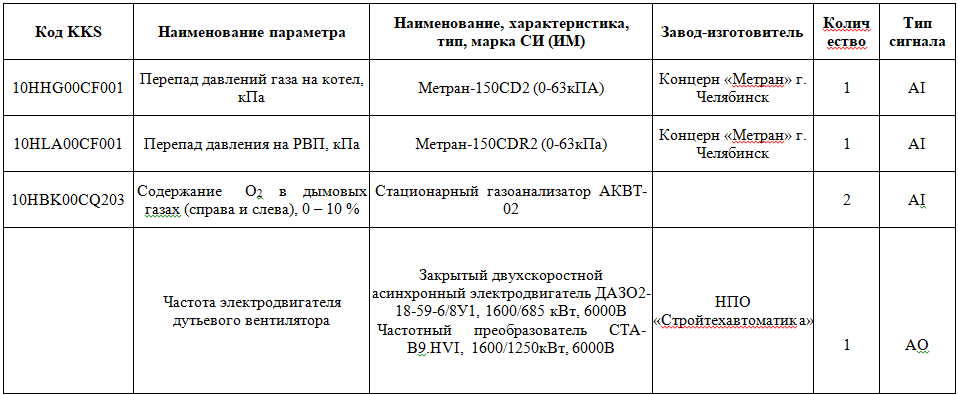

Таблица 4.2 Перечень приборов, используемые в АСР общего воздуха

Измерение расхода газа и воздуха.

Расход – это количество вещества, проходящее в сечении трубопровода в единицу времени. Прибор для измерения количества вещества называется расходомером. Расход различают объемный, который выражается в единицах объема (м3, л) и массовый – в единицах массы (кг, т). Так как расход газа зависит от температуры и давления его приводят к нормальным условиям (t = 20C; p = 0,1Мпа; = 0) и обозначают Gн.о.(нм3/ч; нм3/с).

Наиболее широко в настоящее время в промышленности применяются расходомеры переменного перепада давления, кориолисовые расходомеры и вихревые.

Метод переменного перепада давления основан на измерении давления до и после сужающегося устройства, установленного в потоке среды. Достоинствами данного метода измерения является высокая точность, универсальность метода, а также большой выбор датчиков на рынке. К недостаткам можно отнести: малый диапазон измерения, потеря энергии потока.

Кориолисовые расходомеры обеспечивают прямой способ измерений массового расхода вещества. Принцип действия такого датчика основан на действии силы Кориолиса. Внутри каждого расходомера установлена одна (или две) равномерно колеблющаяся трубка, на входе и выходе которой установлены датчики, регистрирующие колебания. При прохождении среды через эту трубку возникают дополнительные продольные колебания, возникает сдвиг по фазе, который прямо пропорционален массовому расходу вещества. Достоинства данного прибора – высокая точность, нет движущихся деталей, не требуют дополнительного оборудования для формирования потока. К недостаткам можно отнести зависимость от вибраций, потеря давления в

потоке.

Действие вихревых расходомеров заключается в измерении количества вихрей среды, образованных в результате помещения в среду тела.

Для измерения расхода газа к котлу выбран датчик переменного давления Метран-150СD2 с диапазоном измерения 0-63кПа.

Таблица 4.3 Технические характеристики Метран-150СD2

| Наименование параметра | Значение |

| Предел измерений, кПа Рmin Рmax | 1, 25(0,63) 63 |

| Приделы допускаемой основной приведенной погрешности | ±0,075% |

| Температура окружающей среды, °С | от -40 до +85 |

| Выходные сигналы | 4-20мА с HART протоколом; 0-5мА |

Расход воздуха может быть измерен косвенно по перепаду давления на воздухоподогревателе или на сужающем устройстве, установленном на трубопроводе. В данной работе измеряется перепад давлений на РВП.

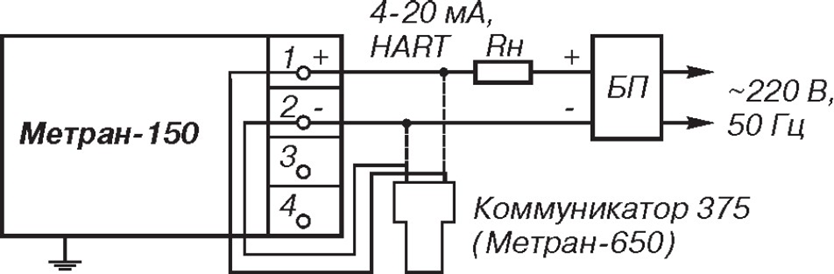

Для измерения перепада давления на РВП выбран датчик переменного давления Метран-150CDR. Интеллектуальный датчик давления предназначен для непрерывного преобразования в унифицированный токовый выходной сигнал и/или цифровой сигнал в стандарте протокола HART входную измеряемую величину разности давлений. Датчик состоит из сенсорного модуля и электронного преобразователя. Сенсор состоит из измерительного блока и платы аналого-цифрового преобразователя (АЦП). Давление подается в камеру измерительного блока, преобразуется в деформацию чувствительного элемента и изменение электрического сигнала [16].

Рис. 4.1. Датчик давления Метран-150

| Наименование параметра | Значение |

| Предел измерений, кПа Рmin Рmax | 1, 25(0,63) 63 |

| Приделы допускаемой основной приведенной погрешности | ±0,075% |

| Температура окружающей среды, °С | от -40 до +85 |

| Выходные сигналы | 4-20мА с HART протоколом; 0-5мА |

Рис. 4.2. Схема внешних электрических подключений датчика

Метран-150

Измерение содержания кислорода в дымовых газах. Измерение содержания кислорода в дымовых газах осуществляется газоанализатором. По принципу действия газоанализаторы различают на:

- термомагнитный, принцип работы данного газоанализатор основан на измерении магнитной восприимчивости газовой смеси от кислорода;

- вольтамперный, принцип работы основан на явлении деполяризации электрода анализируемым газом, при этом электрический ток в растворе пропорционален концентрации газа;

- химический, содержание О2 в котором определяется по изменению объема или давления газовой смеси в результате ее сжигания, избирательного поглощения или химической реакции, т. е. содержание О2 определяется по поглощению его щелочным раствором пирогаллола.

Для измерения содержания кислорода в дымовых газах выбран стационарный газоанализатор АКВТ-02, принцип действия которого основан на электрохимическом методе с использованием твердотельного чувствительного элемента на основе ZrO2. Газоанализатор АКВТ-02 предназначен для измерения объемной доли кислорода и выдачи сигнализации о достижении установленных пороговых значениях. Прибор состоит из моноблока с зондом, погружаемым в газовый поток [17].

Рис. 4.3. Газоанализатор АКВТ-02

| Наименование параметра | Значение |

| Измеряемый компонент | О2 |

| Единицы измерения | %об |

| Диапазон измерения | 0-21 |

| Диапазон показаний | 0-25 |

| Основная абсолютная погрешность На участке 0-2 На участке 2-25 | ±0,04 ±(0,04+0,02(АО-2)) |

| Порог 1 Порог 2 | 4,3 8,1 |

| Температура анализируемой среды, °С | 0-850 |

| Температура окружающей среды, °С | От -35 до +70 |

| Время установки показаний, с не более | 5 |

| Номинальная мощность, ВА не более | 200 |