Файл: Содержание 1конструкция колёсной пары электровоза вл10 7.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 82

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Полное освидетельствование колёсных пар проводится в случае:

-

При ремонте на заводах и в депо, выполняющих ремонт колесных пар ТПС со сменой хотя бы одной составной части. Допускается смену бандажей колесных пар с коническими роликовыми двухрядными подшипниками кассетного типа в буксовых узлах производить без демонтажа буксовых подшипников. -

При неясности или отсутствии клейм и знаков последнего полного освидетельствования на торце оси и при несоответствии данных формуляра, электронного паспорта и клейм, знаков на торце оси. -

При наличии повреждений колесной пары после крушения, аварии, столкновения или схода с рельсов, а также любых видимых повреждений, выявленных при внешнем осмотре, кроме отклонений, выявленных на профиле бандажа, которые могут быть устранены обточкой.

При полном освидетельствовании колёсной пары работа начинается с предварительного осмотра на предмет ослабления посадки бандажа и бандажного кольца, затем колёсную пару очищают до металла, зачищают следы ржавчины и очищаются в моечной машине от всех загрязнений. После очистки проверяют клейма на соответствие Инструкции №2631р и проводят дефектоскопию визуально-оптическим, магнитопорошковым и ультразвуковым методами. После дефектоскопии проверяют плотность посадки призонных болтов и соответствие размерам составных частей колёсной пары. Для подшипников буксового узла проводится ревизия второго объёма. Помимо этих работ проводится спрессовка оси (при наличии на левом торце клейм ЛД, ПД, ЛДТ, ПДТ перепрессовка колёсных центров производится только с теми колёсными центрами, с последней даты перепрессовки которых прошло более 10 лет. После этого проверяется состояние антикоррозийного покрытия и окраска колёсной пары.

При рассмотрении второй части вопроса необходимо рассмотреть некоторые определения.

Надёжность – свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных условиях применения, технического обслуживания, хранения и транспортирования.

Безотказность – свойство непрерывно сохранять работоспособность в течение заданного времени или наработки.

Долговечность – свойство изделия длительно сохранять работоспособность до предельного состояния при установленной системе технического обслуживания и ремонтов.

Ремонтопригодность – свойство объекта техники, характеризующее его приспособленность к восстановлению работоспособного состояния после отказа или повреждения.

Колёсная пара сама по себе является довольно надёжным элементом, однако для улучшения её характеристик в отношении надёжности могут применяться следующие меры:

-

изменение состава стали, из которой изготавливаются детали; -

закалка высокочастотным током; -

накатка роликами поверхностей колёсной пары.

Все эти мероприятия увеличивают твёрдость поверхностного слоя деталей или, как в случае с изменением состава стали, из которой изготавливаются детали, улучшением общих характеристик всей колёсной пары. Однако стоит учитывать, что добавление легирующих элементов в сталь дороже, чем её закалка.

- 1 2 3 4 5 6

Периодичность и сроки планового технического обслуживания и текущего ремонта электровоза ВЛ10

Техническое обслуживание электровоза ВЛ10 входит в систему планово-предупредительного ремонта с установленными сроками между техническими обслуживаниями, текущими, средними и капитальными ремонтами. Нормы, установленные для различных видов подвижного состава можно найти в распоряжении ОАО РЖД 2796р. В таблице 1 указаны нормы для электровозов ВЛ10.

Таблица 1 – Нормы межремонтных пробегов электровоза ВЛ10

| Техническое обслуживание | Текущий ремонт, тыс. км | Средний ремонт СР, тыс. км | Капитальный ремонт КР, тыс. км | |||||

| ТР-1 | ТР-2 | ТР-3 | ||||||

| ТО-2, ч, не более | ТО-3, тыс. км | |||||||

| 96 | — | 25 +/-20% | 200 +/-20% | 400 +/-20% | 800 +/-5% | 2400 +/-5% | ||

Полное освидетельствование колёсной пары проводится только по необходимости. При ремонте объёма ТР-1 колёсно-моторные блоки вывешиваются и прослушиваются на предмет неисправностей буксового узла и редуктора. На текущем ремонте ТР-2 объём работ хоть и превышает ТР-2, на ТР-2 проходит более углублённая диагностика и ремонт тележек и электрооборудования. Ремонт колёсных пар с полным или обыкновенным освидетельствованием проводится при текущем ремонте ТР-3.

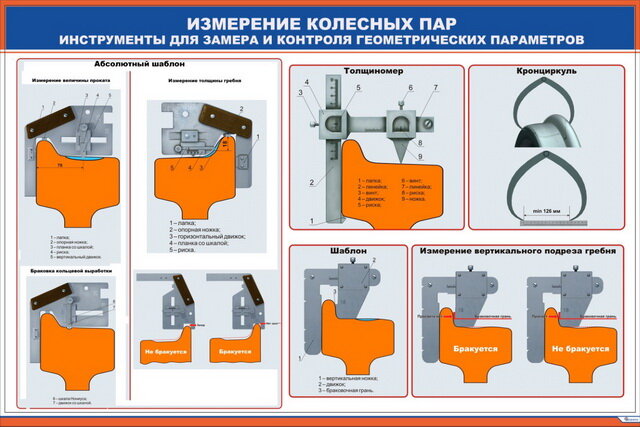

Если рассмотреть виды технического обслуживания, то как на ТО-2, так и на ТО-3 работ по ремонту колёсной пары в основном не проводится. При техническом обслуживании второго объёма каждая колёсная пара осматривается визуально, а также простукивается инструментом. На ТО-3 помимо визуального осмотра и проверки плотности посадки бандажа и бандажного кольца путём обстукивания инструментом, проверяется геометрия поверхности катания колёсной пары шаблонами:

-

толщиномер; -

абсолютный шаблон; -

шаблон УТ-1; -

кронциркуль; -

шаблон ВПГ.

Инструменты для измерения параметров колёсной пары представлены на рисунке 1.3.

Рисунок 1.3 – Инструменты для измерения геометрических параметров колёсных пар

Также периодически проводится обточка бандажей колёсных пар без выкатки из-под на ТО-4. В зависимости от того, как организован ремонт на конкретном предприятии, электровоз ставится на ТО-4 отдельно, либо совместно с ТО-3, ТР-1 или ТР-2.

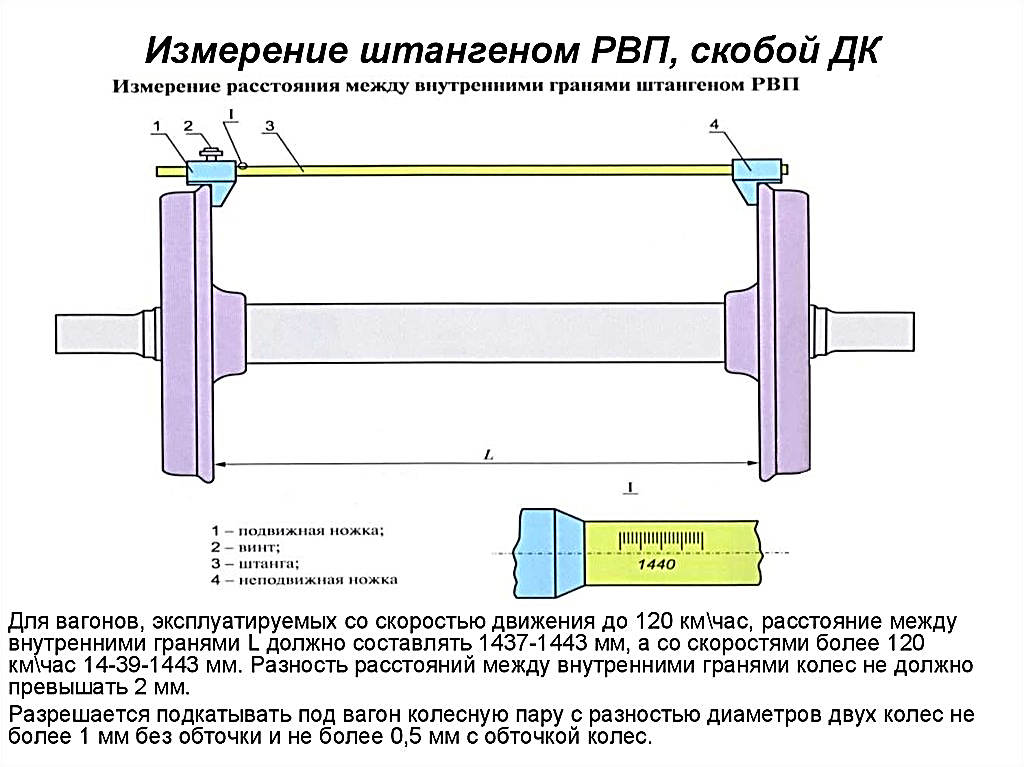

На СР и КР объём работ относительно колёсной пары схож с объёмом работ при ТР-3. Помимо измерений геометрических параметров классическими шаблонами, измеряется также расстояние между внутренними гранями бандажей штангеном РВП. Порядок измерения указан на рисунке 1.4.

Рисунок 1.4 – Порядок измерения расстояния между внутренними гранями бандажа штангеном РВП

Если при измерении геометрических параметров колёсной пары один из них выходит за рамки допустимых значений, то колёсная пара подлежит либо полному освидетельствованию и замене одной из составных частей, либо обточке.

-

ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РЕМОНТНЫХ ОПЕРАЦИЙ

-

Основные неисправности, их причины и способы предупреждения

Колёсная пара – один из самых важных узлов любой единицы подвижного состава. Существует ряд неисправностей, возникающих из-за некачественных деталей колёсной пары, но основная часть неисправностей связана с неудовлетворительной эксплуатацией колёсной пары.

Список неисправностей колёсных пар:

-

неудовлетворительные параметры геометрии профиля бандажа (толщина бандажа, гребня, ширина бандажа и гребня, относительная высота и крутизна гребня, расстояние между внутренними гранями колёс); -

вертикальный подрез гребня; -

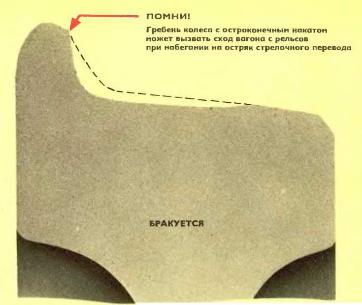

остроконечный накат; -

прокат по кругу катания; -

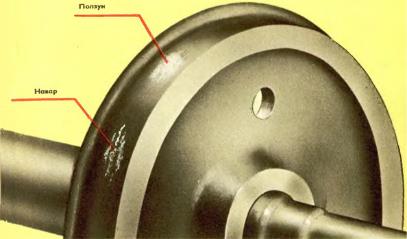

ползун на поверхности катания колеса; -

навар металла на поверхности катания; -

кольцевые выработки; -

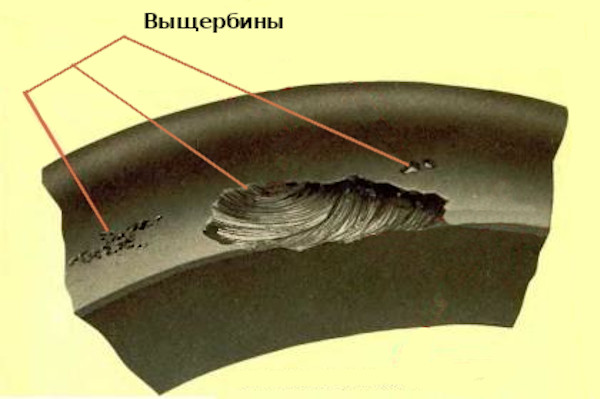

выкрашивание металла – выщербины; -

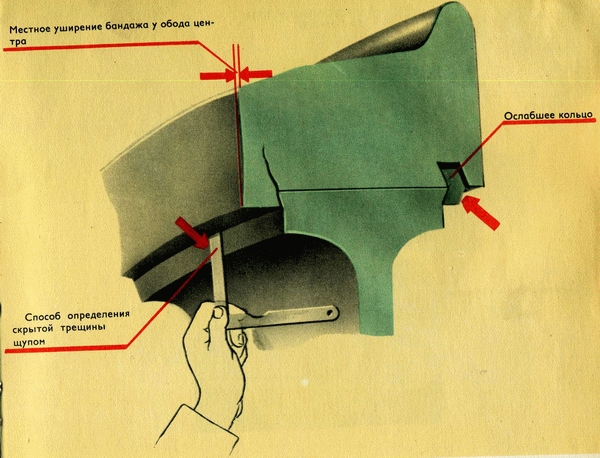

местное уширение бандажа; -

ослабление ступицы колеса, бандажа или бандажного кольца.

Некоторые неисправности изображены на рисунках 2.1 – 2.7.

Рисунок 2.1 – Выщербины на поверхности катания колёсной пары

Рисунок 2.2 – Ослабление бандажа и бандажного кольца колёсной пары

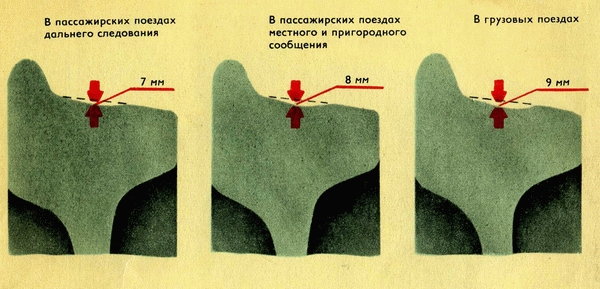

Рисунок 2.3 – Прокат по кругу катания колёсной пары

Рисунок 2.4 – Остроконечный накат гребня

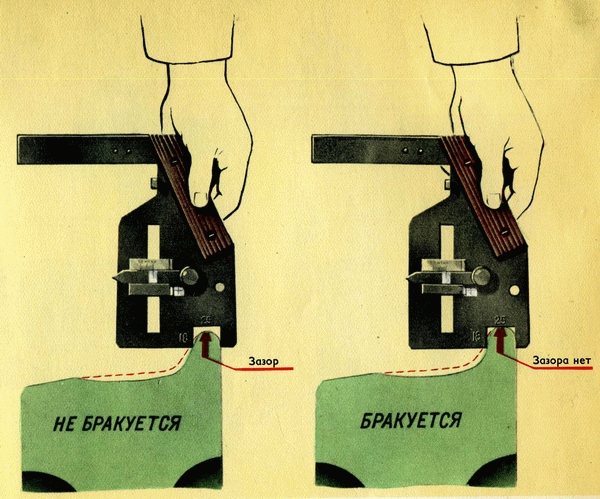

Рисунок 2.5 – Недостаточная толщина гребня колёсной пары, проверяемая абсолютным шаблоном

Рисунок 2.6 – Ползун и навар на поверхности катания колёсной пары

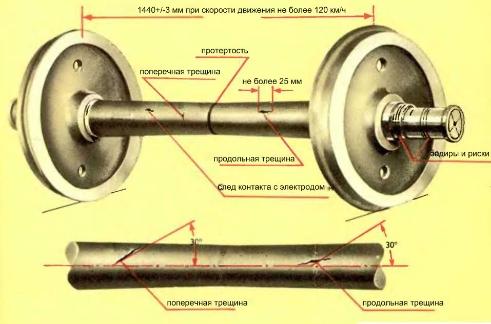

Рисунок 2.7 – Трещины, задиры, риски и недостаточное расстояние между внутренними гранями бандажей

У различных неисправностей есть свои причины появления. Так, неудовлетворительные геометрические параметры колёсной пары являются следствием длительной эксплуатации без обточки. Помимо этого, при длительной эксплуатации могут возникать ослабления различных частей колёсной пары, уширения и так далее. Любые трещины в оси, которые являются недопустимыми, образуются из-за неправильной выплавки. Навары, кольцевые выработки, ползуны возникают при эксплуатации в связи с неправильной работой тормозов или неправильным управлением ими.

Избежать появления неисправностей на 100% - задача практически невыполнимая, но снизить риски возникновения неисправностей можно несколькими способами.