Файл: Технология бурения вертикальной скважины глубиной 4220м на Самотлорское месторождении.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.03.2024

Просмотров: 171

Скачиваний: 0

СОДЕРЖАНИЕ

обсадных колонни глубин их спуска

3.1 Расчет плотности бурового раствора

3.1.2 Интервал от 800 до 2150 м

3.1.3 Интервал от 2150 до 2950 м

3.1.3 Интервал от 2950 до 4220 м

3.2 Выбор состава промывочного агента

3.2.2 Интервал от 800 до 2150 м

3.2.3 Интервал от 2150 до 2950 м

3.2.4 Интервал от 2950 до 4220 м

глубины спуска бурильной колонны

5.2 Обоснование выбора типа буровой установки

5.3 Выбор способа монтажа и транспортирования

5.6 Выбор талевой системы и талевого каната

6 Выбор типа породоразрушающего инструмента

6.1 Выбор типа долот для бурения интервалов

6.3 Выбор опорно-центрирующих элементов

для компоновки низа бурильной колонны

7 Определение технологического режима бурения

7.1 Расчет осевой нагрузки на породоразрушающий инструмент

7.2 Расчет частоты вращения породоразрушающего инструмента

7.3.1 Из условия очистки ствола скважины

7.3.2 Из условия очистки забоя скважины

7.4 Потери давления (напора) в циркуляционной системе буровой установки.

7.5 Выбор буровых насосов и циркуляционной системы

7.5.2 Выбор циркуляционной системы

7.5.3 Оборудование для приготовления и очистки бурового раствора

8.1 Расчет цементирования обсадных колонн

8.1.1 Расчет цементирования направления 472 мм

8.1.2 Расчет цементирования кондуктора 377 мм

8.1.3 Расчет цементирования первой технической колонны 298,5 мм

8.1.4 Расчет цементирования второй технической колонны 219,1 мм

8.1.5 Расчет цементирования эксплуатационной колонны 127 мм

9 Вскрытие продуктивного горизонта

12 Экология, охрана окружающей среды и

рекультивация земельного участка

13 Техника безопасности, охрана труда и

Предупреждение и Борьба с осложнениями в бурении

Осложнения, вызывающие нарушение целостности ствола скважины

Продолжительность процесса при цементировании эксплуатационной колонны tэ, мин (8.10):

(8.10)

(8.10)где п1 – число агрегатов для закачки буферной жидкости;

п2 – число агрегатов для закачки цементного раствора;

tво – время на вспомогательные операции (tво=15мин).

Vб – объем буферной жидкости, м3 (служит для лучшего вытеснения и замещения буферного раствора тампонажным) (8.11),

Vб = 0,785 (Dд2 – dн2)hб (8.11)

здесь hб – высота столба буферной жидкости в заколонном пространстве;

Принимаем hб=200м; п1=1 и п2=7 при производительности 14,5 л/с; tво=10 мин, тогда:

Vб = 0,785(0,1612 – 0,1272)200 = 1,5 м3

Предусматриваем закачку продавочной жидкости при подаче QIII=8,7 л/с следующим образом:

- 0,98Vпр будем закачивать с помощью 2 агрегатов,

- оставшиеся 0,02Vпр – одним агрегатом, что необходимо для ловли момента «стоп» – момента посадки верхней разделительной пробки на упорное кольцо внизу перед башмаком колонны.

Продолжительность цементирования не должна превышать 75% времени начала схватывания (загустевания) цементного раствора, т.е.

tз = tэ / 0,75 43,3 мин.

Выбираем тампонажный цемент ПЦГ (портландцемент для горячих скважин ГОСТ 1581-85), имеющий близкое по величине начало схватывания.

Техническая характеристика цементировочного агрегата ЦА-320М:

| Монтажная база | шасси автомобиля КрАЗ-257 |

| Цементировочный насос: | |

| Тип | 9Т |

| гидравлическая мощность, л.с | 125 |

| ход поршня мм | 250 |

| максимальное давление, кгс/см2 | 320 |

| максимальная подача, л/с | 23 |

| Привод | от двигателя автомобиля КрАЗ-257 |

| Водоподающий насос: | |

| Тип | 1В |

| диаметр плунжера, мм | 125 |

| ход плунжера, мм | 170 |

| подача, л/с | 13 |

| давление, кгс/см2 | 15 |

| Привод | от двигателя ГАЗ-51А |

| Вместимость мерного бака, м3 | 6,4 |

| Вместимость цементного бачка, м3 | 0,25 |

| Диаметр приемных трубопроводов, мм | 100 |

| Диаметр нагнетательных трубопроводов, мм | 50 |

| Общая длина разборного трубопровода, м | 22 |

| Общая масса агрегата, т | 17,5 |

Техническая характеристика цементировочного насоса 9Т агрегата ЦА-320М представлена в таблице 8.1.

Таблица 8.1

Техническая характеристика цементировочного насоса 9Т

| Включенная скрость | Диаметр втулки, мм | ||||

| 100 | 110 | 115 (120) | 127 (125) | ||

| I | 1,4/40 | 1,6/35 | 2,7/32 | 2,3/24 | |

| II | 2,5/32 | 3,0/28 | 3,2/26 | 4,3/19 | |

| III | 4,8/16 | 5,1/15 | 6,0/14 | 8,7/10,7 | |

| IV | 8,6/9 | 7,9/8,5 | 10,7/8 | 14,5/6 | |

Техническая характеристика цементосмесительной машины 2СМН-20:

| Транспортная база | шасси автомобиля КрАЗ-257 | |||

| Транспортная грузоподъемность, т | 8-10 | |||

| Объем бункера, м3 | 14,5 | |||

| Вместимость бункера (по цементу), т | 20 | |||

| Смесительное устройство | Вакуумно-гидравлическое | |||

| Производительность в л/с при приготовлении: | 10-20 | |||

| цементного раствора | 8,4-16,67 | |||

| цементно-бентонитового раствора | 16,7-20 | |||

| глинистого раствора | 0,8-1,5 | |||

| Давление жидкости в линии к смесителю, МПа | 13,8 | |||

| Общая масса незагруженной машины, т | 8-10 | |||

| Способ погрузки цемента в бункер | Шнековым погрузчиком | |||

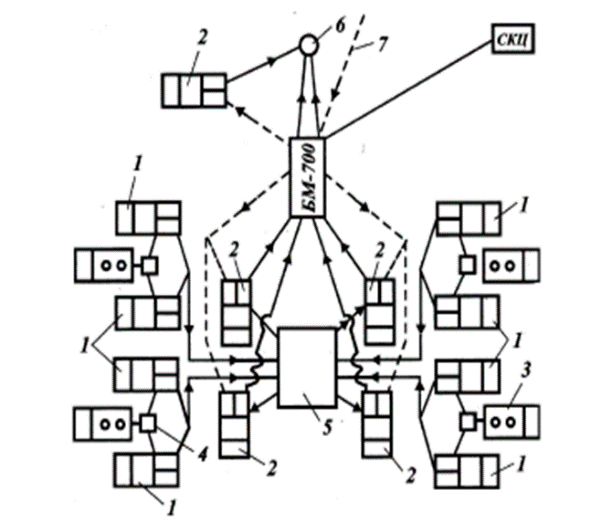

Предусматриваем использование комплекса КЦС-32 с блоком манифольда 1БМ-700, компьютеризированной станцией контроля цементирования КСКЦ-1 и осреднительной емкостью.

Схемы расстановки и обвязки цементировочного оборудования:

1 – цементировочный агрегат ЦА-320М; 2 – цементировочный агрегат 3ЦА-400А; 3 – цементно-смесительные машины 2СМН-20; 4 – бак для затворения цемента; 5 – осреднительная емкость; 6 – цементировочная головка; 7 – линия подачи продавочной жидкости к ЦА

9 Вскрытие продуктивного горизонта

Так как пластовое давление высокое, то вскрытие пласта в проектируемой скважине предусматриваем производить следующим способом.

Скважину бурят на всю мощность продуктивного горизонта, спускают эксплуатационную колонну и цементируют до забоя. Затем обсадную колонну перфорируют против продуктивного горизонта, чтобы создать отверстия для прохода нефти или газа в скважину.

Отверстия пробивают пулевыми, торпедными или кумулятивными перфораторами.

Пулевые перфораторы представляют собой соединенные в гирлянды зарядные камеры с запалом, порохом и пулей. При подаче тока с поверхности по кабелю, на котором опускают перфораторы, производится выстрел, и за один спуск-подъем перфоратора пробивается 6-12 отверстий диаметром 11 мм.

При прострелочных работах, согласно ГТН, скважина должна быть заполнена промывочной жидкостью плотностью =2091 кг/м3, а на устье необходимо установить превентор.

В нашем случае предусматриваем использовать пулевой одноканальный перфоратор ПВКТ70, имеющий следующую техническую характеристику:

| Наружный диаметр, мм | 70 |

| Минимальный внутренний диаметр обсадной колонны, мм | 98 |

| Максимально допустимое давление, МПа | 120 |

| Максимально допустимая температура, °С | 200 |

| Глубина пробиваемого канала, мм | 200 |

| Калибр пули, мм | 25 |

| Масса пули, г | 210 |

| Длина пули, мм | 81 |

| Максимальное число одновременно спускаемых пуль | 10 |

| Масса заряженного перфоратора, кг | 39 |

10 Опробование и испытание

После спуска обсадной колонны и ее перфорации необходимо испытать продуктивный пласт.

Курсовым проектом предусматриваем для испытания пластов использовать многоцикловый испытатель на трубах МИГ-146.

Его техническая характеристика:

| Длина, мм, | |

| максимальной секции | 2918 |

| общего комплекса | 27450 |

| Допустимая нагрузка, кН | |

| сжимающая | 1500 |

| растягивающая | 700 |

| Крутящий момент, кНм | 10 |

| Максимальный перепад давления, МПа | 45 |

| Максимальная температура, С | 200 |

| Масса, кг | |

| максимальной секции | 235 |

| общего комплекса | 5442 |

| Тип присоединительной резьбы | З-121 |

| Диаметр скважины | 190-295 |

11 Освоение скважины

Последнее мероприятие перед сдачей скважины в эксплуатацию – вызов притока жидкости из пласта. Приток жидкости в скважину возможен только в том случае, когда гидростатическое давление на забой меньше пластового давления. Это достигается путем промывки скважины жидкостью с малой плотностью, продувкой воздухом (газом) или понижением уровня.

Предусматриваем следующую технологию. Скважина промывается через колонну насосно-компрессорных труб (НКТ), спущенных до фильтра. Сжатый воздух подается в пространство между эксплуатационной колонной и НКТ, спущенными на глубину, с которой давлением компрессора можно продавить жидкость.

При этом происходит газирование жидкости, уменьшение ее плотности, подъем до устья, вплоть до выброса из скважины. Уровень жидкости быстро падает, гидростатическое давление на забой резко снижается, что вызывает сильный приток нефти и газа из пласта.

Уровень можно понизить поршневанием. Для этого в НКТ спускают на стальном канате поршень (сваб) с клапаном, открывающимся вверх. При подъеме сваба клапан закрывается, и столб жидкости, находящийся над поршнем, выносится на поверхность.