Файл: Технология бурения вертикальной скважины глубиной 4220м на Самотлорское месторождении.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.03.2024

Просмотров: 178

Скачиваний: 0

СОДЕРЖАНИЕ

обсадных колонни глубин их спуска

3.1 Расчет плотности бурового раствора

3.1.2 Интервал от 800 до 2150 м

3.1.3 Интервал от 2150 до 2950 м

3.1.3 Интервал от 2950 до 4220 м

3.2 Выбор состава промывочного агента

3.2.2 Интервал от 800 до 2150 м

3.2.3 Интервал от 2150 до 2950 м

3.2.4 Интервал от 2950 до 4220 м

глубины спуска бурильной колонны

5.2 Обоснование выбора типа буровой установки

5.3 Выбор способа монтажа и транспортирования

5.6 Выбор талевой системы и талевого каната

6 Выбор типа породоразрушающего инструмента

6.1 Выбор типа долот для бурения интервалов

6.3 Выбор опорно-центрирующих элементов

для компоновки низа бурильной колонны

7 Определение технологического режима бурения

7.1 Расчет осевой нагрузки на породоразрушающий инструмент

7.2 Расчет частоты вращения породоразрушающего инструмента

7.3.1 Из условия очистки ствола скважины

7.3.2 Из условия очистки забоя скважины

7.4 Потери давления (напора) в циркуляционной системе буровой установки.

7.5 Выбор буровых насосов и циркуляционной системы

7.5.2 Выбор циркуляционной системы

7.5.3 Оборудование для приготовления и очистки бурового раствора

8.1 Расчет цементирования обсадных колонн

8.1.1 Расчет цементирования направления 472 мм

8.1.2 Расчет цементирования кондуктора 377 мм

8.1.3 Расчет цементирования первой технической колонны 298,5 мм

8.1.4 Расчет цементирования второй технической колонны 219,1 мм

8.1.5 Расчет цементирования эксплуатационной колонны 127 мм

9 Вскрытие продуктивного горизонта

12 Экология, охрана окружающей среды и

рекультивация земельного участка

13 Техника безопасности, охрана труда и

Предупреждение и Борьба с осложнениями в бурении

Осложнения, вызывающие нарушение целостности ствола скважины

5.3 Выбор способа монтажа и транспортирования

На Самотлорское месторождении развиты дороги с асфальтобетонным и грунтово-лежневым покрытием. Из-за сильной заболоченности дорожная сеть развита слабо. В целом, перевозка грузов осуществляется железнодорожным и автомобильным транспортом, в летнее время используется водный транспорт.

БУ 3900/225 ЭК-БМ обладают универсальными монтажно-транспортными качествами и в зависимости от назначения перевозятся крупными блоками на специальных транспортных средствах (тяжеловозах), секциями (модулями) на трайлерах и агрегатами транспортом общего назначения.

Таким образом, учитывая условия проектируемого района работ, предусматриваем прогрессивный крупноблочный метод, при котором не нарушаются кинематические связи узлов установки и коммуникаций, не демонтируются укрытия, и сроки монтажа сокращаются до минимума.

5.4 Выбор вышки

Грузоподъемность вышки должна превышать максимально возможные усилия (нагрузки), которые могут быть получены на крюке от действия системы подъемных механизмов. Принимаем вышку УМ 45-225Р, входящую в комплектность установки БУ 2500/160 ДБПМ. Ее техническая характеристика приведена ниже.

Техническая характеристика вышки УМ 31-160 ОГ-Р

| 1. Тип вышки | мачта 2-х опорная |

| 2. Высота вышки, м | 31 |

| 3. Допустимая нагрузка на крюке, тс | 225 |

| 4. Максимальная статическая нагрузка, тс | 270 |

| 5. Расстояние от стола ротора до низа рамы кронблока, м | 45,7 |

| 6. Расстояние между осями опорных нижних и верхних шарниров, м | 47,6 |

| 7. База нижняя вдоль оси приёмного моста, м | 1,5 |

| 9. База нижняя поперёк оси приёмного моста, м | 10,3 |

| 10. База верхняя вдоль оси приёмного моста, м | 2,3 |

| 11. База верхняя поперёк оси приёмного моста, м | 2,6 |

5.5 Выбор кронблока и крюкоблока.

Кронблок и крюкоблок предназначены для выполнения СПО и других работ, необходимых при бурении скважин. Их конструкции зависит от типа вышки, действующей нагрузки и объема спускоподъемных операций. Комплекс механизмов АСП предназначен для механизации и частичной автоматизации спуско-подъемных операций при бурении нефтяных и газовых скважин глубиной до 6000 м.

Исходя из максимального расчетного веса на крюке (бурильная колонна при достижении проектной глубины) равному 123,4 кН, проектной глубины скважины – 4220 м, а также выбранной вышки выбираем кронблок УКБ-6-250, крюкоблок УТБК 5-225.

5.6 Выбор талевой системы и талевого каната

для каждого интервала бурения

Прочность и долговечность талевых канатов зависит от действующих нагрузок, диаметра барабана лебедки, конструкции каната и др.

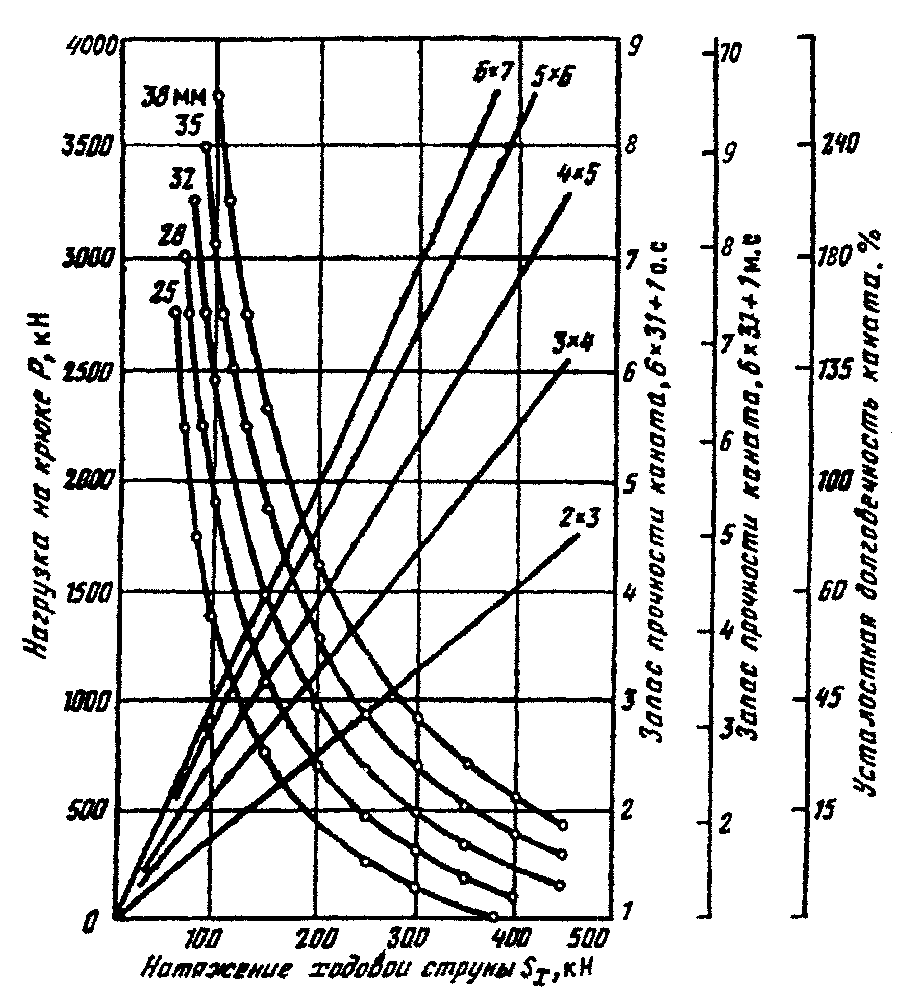

Максимальная нагрузка на крюке, соответствующая весу бурильной колонны в интервале бурения под эксплуатационную колонну 127 мм, равна 1234 кН. По номограмме для расчета запаса прочности канатов (рисунок 5.1) в зависимости от нагрузки на крюке определяем диаметр каната и кратность оснастку талевой системы. Принимаем оснастку 56 при диаметре талевого каната 28 мм. Такая схема оснастки соответствует паспортным данным выбранных кронблока УКБ-6-250 и крюкоблока УТБК 5-225.

Определяем статическую нагрузку на одну струну каната при числе струн талевой системы итс=10:

Р = Q/uтc = 1234 / 10 123,4 кН,

где P – статическая нагрузка на одну струну каната при числе струн талевой системы итс=10;

Q – наибольшая нагрузка на крюке, кН;

uтc- число струн талевой системы.

Длина талевого каната, необходимого для оснасткиLк, м:

Lк = Hm0 + 5πДб = 45,610 + 5 3,14 0,560 464,8 м,

где H – высота вышки, м;

m0 – общее число ветвей талевой оснастки;

Дб – диаметр бочки барабана лебедки, м;

Вес канатаGканата, кг:

Gканата

= Lк q0 = 4654,98 2315 кг,

где Lк – длина талевого каната, м;

q0 – вес одного метра смазанного каната, кг.

Рис. 5.1. Номограмма для расчета прочности талевых канатов

По номограмме (при нагрузке на крюке 1234 кН, оснастке талевой системы 56 и диаметре талевого каната 28 мм) видно, что максимальное натяжение ходовой струны Sx 140 кН. Запас прочности каната 4, усталостная долговечность каната 52%.

При бурении скважин до глубины 2000 м рекомендуются к применению канаты всех четырех конструкций с предпочтительным применением канатов с органическим сердечником. Выбираем тип талевого канат ЛК-РО 631+1 о.с.; конструкция (1 + 6 + 3 + 6/6 + 12)(1 + 6).

Это стальной талевый канат правой крестовой свивки, 6 прядей по 31 проволоке в пряди и 1 металлический сердечник – всего 631=186 проволок (ГОСТ 16853-88).

5.7 Выбор ротора

Ротор –это угловой редуктор с конической зубчатой передачей, служащей для передачи вращения под углом, изменяя его с горизонтального на вертикальное, и для снижения частоты вращения. Этот механизм должен обеспечить надежную работу при всех рабочих числах оборотов стола ротора, а также передачу требуемой мощности и крутящего момента.

Ротор предназначен:

-

для вращения бурильной колонны с частотой 30–300 об/мин в процессе бурения; -

для восприятия (удержания) реактивного момента при вращении долота забойными двигателями; -

для удержания на весу бурильных или обсадных колонн, устанавливаемых на его столе, на пневматических клиньях или на элеваторе при свинчивании свечей.

Для вращения бурильной колонны ротор используется:

- при «проработке» ствола скважины для ликвидации сужений, калибровки ствола и удаления со стенок глинистой корки перед спуском обсадной колонны и ее цементированием;

- при развинчивании «прихваченной» в скважине бурильной колонны с целью извлечения ее верхней свободной части, а также в процессе фрезерования оборванной части колонны или металлических предметов на забое;

- при свинчивании ловильного резьбового инструмента с оставленной в скважине частью бурильной колонны.

Проверим характеристики ротора Р-700, входящего в комплект буровой установки БУ 3900/225 ЭК-БМ, на соответствие проектируемым условиям.

Диаметр проходного отверстия ротора должен быть достаточным для спуска долот и обсадных труб, используемых при бурении и креплении скважин (4.2):

Dп.о = Dд.н + , (4.2)

где Dд.н – диаметр долота при бурении под направление, мм;

– диаметральный зазор, необходимый для свободного прохода долота, мм, = 30–50 мм.

Dп.о = 555+50 = 605 мм

Допускаемая статическая нагрузка на стол ротора Gдоп должна быть достаточной для удержания в неподвижном состоянии наиболее тяжелой бурильно или обсадной колонны, но одновременно не превышать статической грузоподъемности подшипника главной опоры стола ротора:

Мmах Gдоп Gо, (4.3)

где Мтах–вес наиболее тяжелой бурильной или обсадной колонны, кН;

Gдоп – допускаемая статическая нагрузка на стол ротора, кН;

Gо – статическая грузоподъемность подшипника основной опоры стола ротора, кН.

634,2 3000 4100

Наибольшая частота вращения стола ротора ограничивается критической для шарошечных долот птах<250 мин–1, а наименьшая пmin=1550 мин–1 используется при бурении глубокозалегающих абразивных и весьма твердых пород, забуривании и калибровке ствола скважины, для периодического проворачивания бурильной колонны с целью устранения прихватов, а также при бурении забойными двигателями при ловильных работах.

Их технических характеристик видно, что ротор Р-700, входящий в комплект буровой установки БУ 3900/225 ЭК-БМ, соответствует проектируемым условиям.

Техническая характеристика ротора Р-700

| Наибольшая частота вращения стола, об/мин | 250 |

| Диаметр отверстия в столе, мм | 700 |

| Условный диапазон глубин бурения, м | 3200-5000 |

| Статическая грузоподъёмная сила подшипника основной опоры, МН | 9,00 |

| Допускаемая нагрузка на стол, МН: | |

| - статическая | 5,0 |

| - при частоте вращения 100 об/мин | 2,3 |

| Передаточное отношение конической пары | 3,13 |

| Максимальная мощность, кВт | 370 |

| Габариты, м: | |

| - длина | 2,27 |

| - ширина | 1,54 |

| - высота | 0,68 |

| Масса, т | 4,8 |

5.8 Выбор вертлюга

Вертлюг – промежуточное звено, которое отделяет вращающуюся и поступательно движущуюся бурильную колонну от перемещающихся только поступательно частей талевой системы и бурового рукава.