Файл: 1. Определение основных расчетных показателей 4 Определение производимой продукции 5.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.03.2024

Просмотров: 40

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

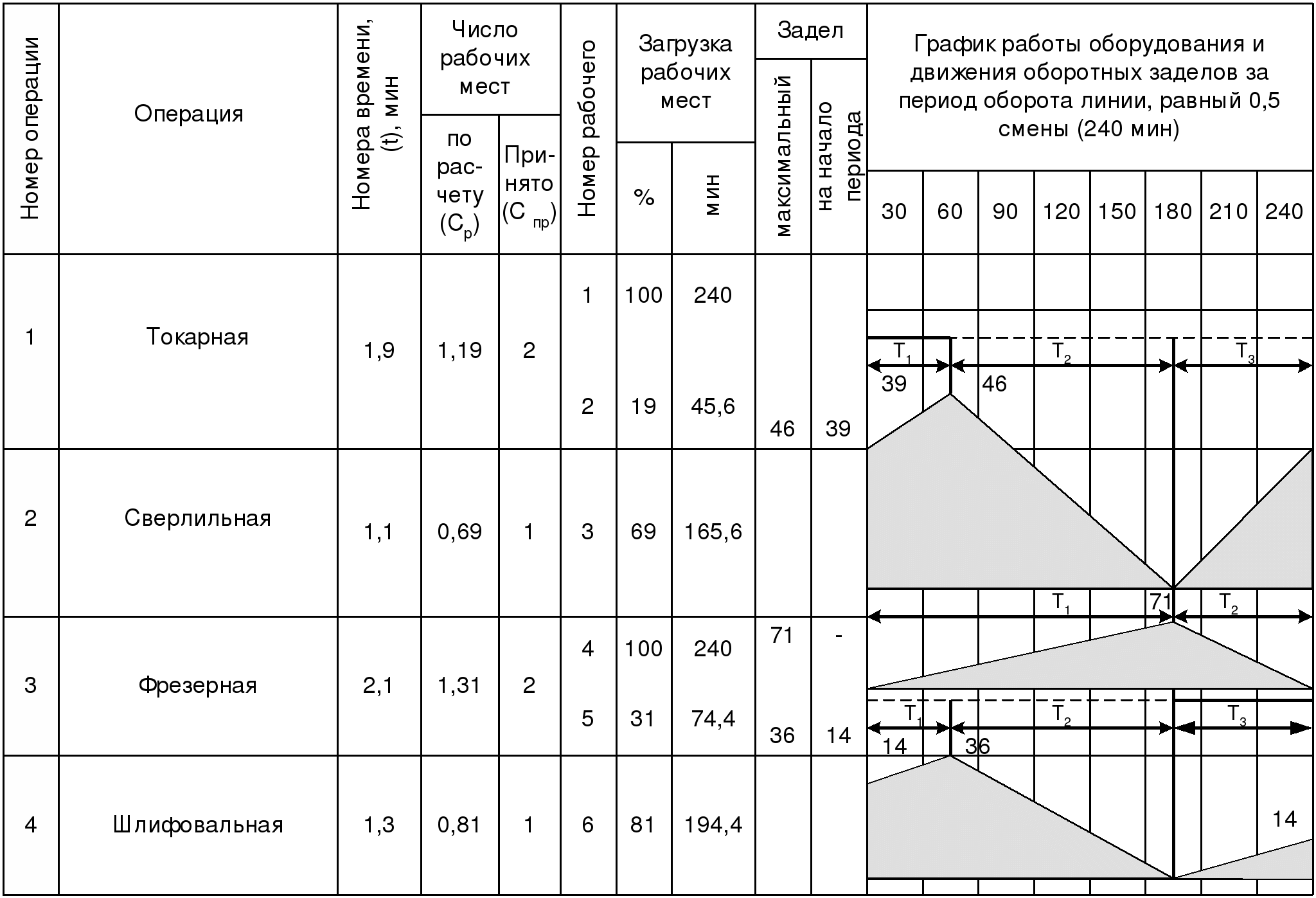

Для этого весь период оборота (Тоб) разбивается на фазы (Тх), т.е., отрезки времени, на протяжении которых не происходит изменений в работе станков, на которых выполняются смежные операции.

Изменение величины оборотного задела между двумя смежными операциями в течение фазы (Тх) рассчитывается по формуле:

Zоб = Тх (Bi Ci – Bi+1 Ci+1), где

Тх - часть периода оборота, когда на смежных операциях работает неизменное число станков, ч, мин.;

Ci, Ci+1 - число работающих станков соответственно на предыдущей и последующей операциях в течение фазы;

Bi, Bi+1 - производительность соответственно на предыдущей и последующей операции, шт/ч., мин.

Значение оборотного задела может быть положительным или отрицательным. Положительное значение свидетельствует об увеличении задела за время Тх, отрицательное - об уменьшении. Максимальное значение Zoб, полученное на одной из фаз, принимается для отсчета и построения графика изменения оборотного задела между двумя смежными операциями. Размеры заделов наносятся впринятом масштабе на графике работы оборудования и перехода рабочих между смежными операциями, соединив величины которых, получают эпюру заделов. Исходя из площадей эпюр оборотных заделов, определяется средняя величина межоперационных оборотных заделов между каждой парой смежных операций и в целом по линии.

В следующей таблице представлены расчеты оборотных заделов.

Таблица 10

| № | Расчет | № | Расчет |

| 1. |    | 6. |     |

| 2. |     | 7. |    |

| 3. |     | 8. |    |

| 4. |    | 9. |     |

| 5. |     | | |

График движения заделов оборотных средств строится в табличной форме. Аналогично примеру построения стандарт-плана работы поточной линии строится эпюра (график) движения оборотных заделов (условные обозначения те же, что и на предыдущем графике). Как видно из данного примера, в зависимости от режима работы оборудования меняется форма эпюр, но во всех случаях величина Zоб в начале смены и в конце должна быть одинакова и в каждой точке (место изменения режима работы) Zоб должно быть равно нулю.

Средняя величина межоперационных оборотных заделов в целом по линии в штуках рассчитывается по формуле:

, где

, гдеSi – площадь эпюры оборотного задела между i-той и (i+1) операциями.

При построении страндарт-плана необходимо овладеть не только методикой расчета основных параметров, но и показать умение выбрать наиболее эффективный вариант.

Критериями выбора оптимального варианта организации линии являются:

-

Минимум численности рабочих за счет применения многостаночного обслуживания и совмещения профессий; -

Минимум задела, т.е., максимальное сокращение объема незавершённого производства.

График движения оборотных заделов

2.4. Расчет технико-экономических показателей

По результатам выполнения предыдущих параграфов проектно-расчетного раздела курсовой работы можно провести анализ технико-экономических и организационных показателей организованного производства.

Определить максимально возможный объем выпуска изделия (детали, СЕ) можно по формуле:

, где

, гдеQвып – годовая программа выпуска, шт.,

ΔQоб – прирост объема за счет сокращения технологически неизбежных потерь,

ΔQраб – прирост объема за счет сокращения потерь раб.времени.

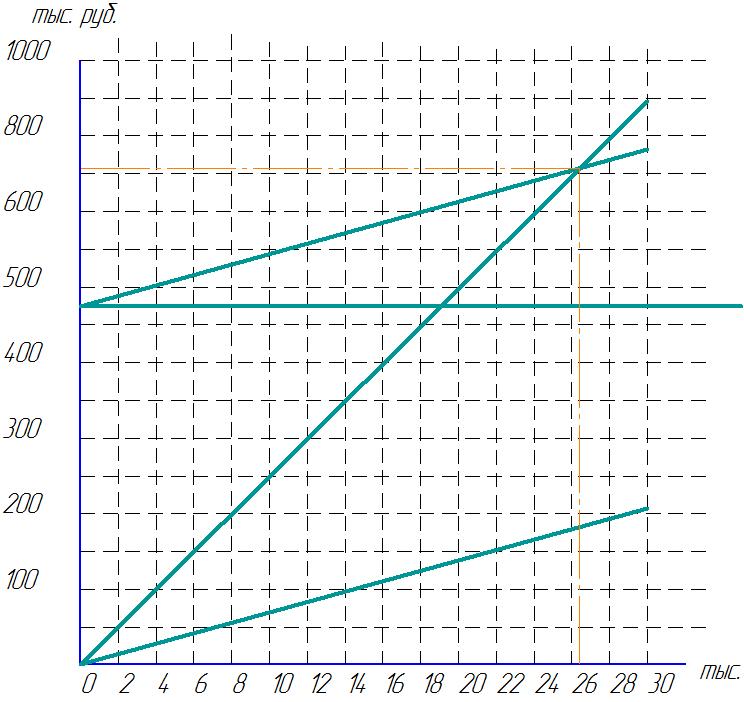

Анализ безубыточности

Для определения безубыточности организованного производства необходимо найти точку безубыточности (нулевой прибыли), которая означает, что валовой доход от продаж равен ее валовым издержкам.

Иначе говоря, нужно определить такой минимальный объем продаж, начиная с которого предприятие (подразделение) не будет нести убытков. Для этого необходимо рассчитать так называемую условно-оптовую цену детали (изделия).

Условно-оптовая цена – это внутренняя цена, по которой одно подразделение предприятия передает другому продукцию или услуги.

Продукт (деталь, СЕ) передаваемый из подразделения в подразделение называют полуфабрикатом собственного изготовления. Предположим, что наше подразделение имеет возможность изготовленную деталь (СЕ) реализовать внешнему покупателю.

Используя метод определения трансфертной цены на базе полных затрат, рассчитана трансфертная цена в табличной форме.

Таблица 11.

Калькуляция себестоимости

условной детали для определения трансфертной цены

| № п/п | Наименования статей | Величина | Пояснения к расчетам |

| 1 | Переменные затраты, руб. | 466.539 | Определяются на основе данных, приведенных в таблице 12 |

| 2 | Условно-постоянные затраты, руб. | 311.727 | Определяются на основе данных приведенных в таблице, 12 |

| 3 | Технологическая себестоимость детали, руб. | 778.266 | см. Расчет технологической себестоимости |

| 4 | Общепроизводственные расходы | 1.339.617 | 300-400% от переменных затрат |

| 5 | Общехозяйственные расходы | 559.847 | 120-150% от переменных затрат |

| 6 | Производственная себестоимость | 2.677.730 | |

| 7 | Коммерческие расходы | 133.886 | 5-10% от производственной себестоимости |

| 8 | Полная себестоимость | 2.811.616 | - |

| 9 | Норматив рентабельности | 562.323 | 20-25% от полной себестоимости |

| 10 | Планируемая трансфертная цена полуфабриката | 3.373.939 | - |

Формула безубыточности

, где

, гдеЦ – планируемая условно-оптовая цена полуфабриката, руб./шт.,

Спер – переменные затраты, руб./шт.,

Спост – постоянные затраты (доля в структуре технологической себестоимости, от 50 до 70% общепроизводственных расходов, общехозяйственных и коммерческих), тыс. руб.

Таблица 12

Расчет условно-постоянных и переменных затрат проекта

| Номера операций | Структура технологической себестоимости | |

| Переменные, руб./шт. | Условно-постоянные, руб. | |

| | 0,2 | 57000 |

| | 0,2 | 41000 |

| | 0,32 | 51500 |

| | 0,15 | 41000 |

| | 0,1 | 24000 |

| | 0,17 | 41500 |

| | 0,1 | 11818 |

| | 0,2 | 10909 |

| | 0,2 | 15000 |

| | 0,18 | 18000 |

По результатам расчетов построен график:

Заключение

В процессе написания курсовой работы было определено, что выбранное количество выпуска продукции в первый год работы предприятия экономически оправдано, так как точка безубыточности равна 27.883 пар в год.

Мероприятия и рекомендации:

-

Необходимо снизить процент брака с 5% до 2%, таким образом повысится эффективность производства. -

Рекомендуется усовершенствовать технологию производства продукции с целью повышения конкурентоспособности. -

Внедрять инновационные разработки в производство, это также повысит конкурентоспособность предприятия, за счет этих внедрений в будущем возможно снижение издержек производства. -

Также рекомендуется использовать высококачественное сырье и современные сплавы металлов, которые улучшают свойства продукции. -

Сократить время переналадки оборудования, транспортировки для оптимизации процесса производства. -

Исключить передвижения незавершенного производства на тележках, рассмотреть альтернативный вариант организации производства на основе конвейера. -

В перспективе необходимо заняться выравниванием производства и перехода от прерывно-поточной линии к непрерывно-поточной. -

Также необходимо максимально сократить время простоя оборудования, например за счет производства другого аналогичного продукта. -

Предприятие должно стремиться к минимизации времени выполнения основных операций и к сокращению издержек.