Файл: Формы и методы организации производства технического обслуживания и ремонта автомобилей.docx

Добавлен: 17.10.2024

Просмотров: 39

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Подъемники служат для подъема автомобиля над уровнем пола на требуемую для удобства обслуживания или ремонта высоту. Подразделяются на стационарные и передвижные, напольные и канавные, гидравлические и электромеханические, одноплунжерные, двух-, трех и многоплунжерные.

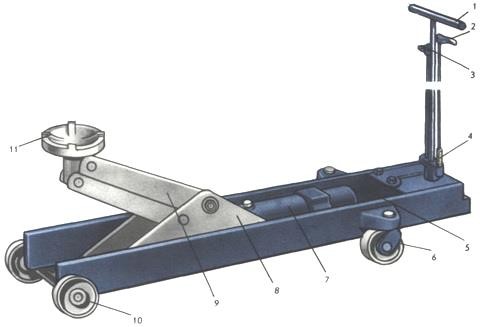

Домкрат — это специальный механизм, который предназначен для подъема тяжеловесных грузов. Домкраты бывают передвижными или переносными. Удобство домкрата – в его мобильности. Сама конструкция этого механизма намного компактнее, чем другие приспособления, выполняющие подобную функцию (тали, лебедки и т. д.). К тому же, домкрат, в отличие от талей, лебедок и др. механизмов располагается непосредственно под грузом. Отпадает необходимость в использовании громоздких приспособлений.

При помощи домкрата, любой груз будет надежно зафиксирован на нужной высоте. С его помощью груз можно плавно приподнять, удержать на необходимой высоте и для этого потребуется всего лишь небольшое усилие. Домкрат можно легко перемещать с место на место, он удобен и неприхотлив в обслуживании и надежен в использовании.

Существует несколько видов домкратов. В основе классификации – тип подъемного устройства:

-

винтовые домкраты -

реечные домкраты -

гидравлические домкраты -

пневматическиедомкраты.

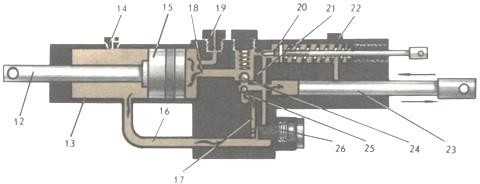

Рисунок 6 – Схема строения домкрата, 1 — рычаг домкрата, 2 — рукоятка фиксатора, 3 — рукоятка привода спускной иглы, 4 — фиксатор со стопором, 5 — регулировочная тяга, 6 — поворотное колесо, 7 — гидравлический цилиндр, 8 — кронштейн, 9 — стрела, 10 — неповоротное колесо, 11— пята, 12 — шток, 13 — рабочий цилиндр, 14 — пробка маслозаливного отверстия, 15 — поршень, 16, 17, 18, 21 — каналы в корпусе насоса, 19, 22 — пробки для выпуска воздуха, 20 — игла, 23 — плунжер насоса, 24 — выпускной клапан, 25 — впускной клапан, 26 — фильтр.

Наиболее совершенный и распространенный способ — перемещения автомобилей с помощью конвейеров. Конвейеры по конструкции подразделяется на тяговые или толкающие (цепные ила тросовые), транспортирующие (несущие) цепные и транспортирующие (несущие) пластинчатые.

Конвейеры могут быть непрерывного или периодического действия. В первом случае все автомобили на линии перемещаются непрерывно со скоростью 0,5…1,1 м/мин. Одновременно с автомобилями перемещаются на своих участках и рабочие. Во втором случае все автомобили перемещаются со скоростью 7… 25 м/мин на величину, равную шагу поста (расстояние между осями постов), а затем останавливаются на время, равное такту линии. По истечении указанного времени происходит последующее перемещение и т. д. На АТП конвейеры непрерывного действия не нашли широкого распространения и применяются, преимущественно, в механизированных коечных установках. Более распространены конвейеры периодического действия.

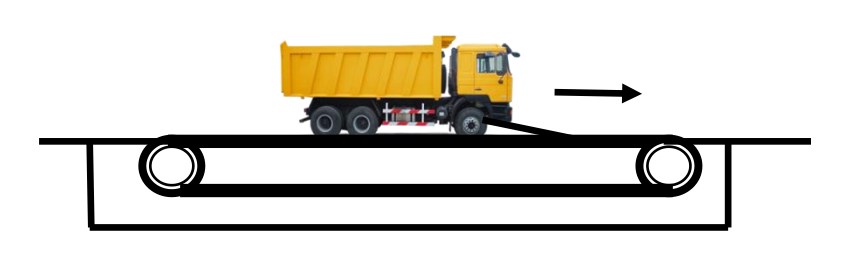

Тянущий конвейер (рисунок 7) буксирует автомобиль вдоль осмотровой канавы бесконечно движущейся цепью или тросом. В начале поточной линии переднюю ось автомобиля соединяют с цепью или тросом конвейера легкосъемным захватом, а в конце линии отсоединяют. Такой конвейер несложен, надежен в работе и приводится в движение двигателем небольшой мощности.

Недостатки: Часть канавы занята тросом или цепью, для вывешивания колес необходимы дополнительные подъемники.

Тянущие конвейеры рационально использовать на линиях ЕО и ТО-1 автомобилей, где не требуется снятия колес.

Для удобного доступа к деталям, расположенным сбоку автомобиля, перемещение автомобилей целесообразно производить на полурамках высотой 250…300 мм, установленных вдоль осмотровых канав.

Рисунок 7 – Схема тянущего конвейера

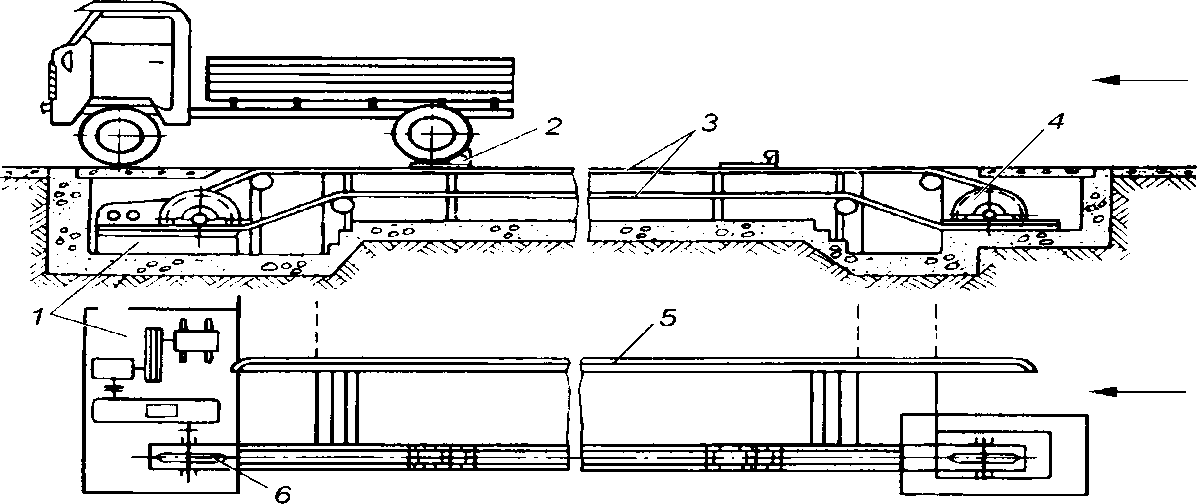

Удобным в эксплуатации является толкающий цепной конвейер (рисунок 10). К эталонно-роликовой цепи 1, расположенной сбоку канавы, прикреплены толкатели 2. Они передают усилие на автомобиль через балки переднего или заднего мостов. Кулачки толкателей могут отклоняться от оси по направлению движения автомобиля под нажимом балки моста и возвращаться в исходное состояние под воздействием пружины, Это предохраняет их от поломки при движении автомобиля через линию самоходом. Для сохранения прямолинейного движения автомобиля передние колеса помещаются в специальные бетонные или металлические желоба. Если внутренняя колея передних и задних колес одинакова, желобки не делают и ограничиваются колесоотбойниками.

1-приводная станция; 2-толкающая тележка; 3-цепи; 4-натяжная станция; 5-направляющая; 6- звездочка

Рисунок 8 – Схема толкающего цепного конвейера

Несущие конвейеры представляют собой замкнутую транспортирующую цепь 3, движущуюся по направляющим путям 5 с помощью приводной станции 1. Для натяжения цепи 3 используется натяжная станция 4 конвейера. Автомобиль устанавливают на транспортирующую цепь или подвешивают за передний и задний мосты.

- 1 2 3 4

Недостатки (проблемы, трудности) функционирования СТО

Главными недостатками в организации работ по ТО и ремонту автомобилей являются:

- нехватка запасных частей и ремонтных материалов для проведения ТО и ремонта;

- отсутствие новых деталей, агрегатов, узлов;

- нехватка специальных приспособлений, инструмента и оснастки;

- низкая квалификация ремонтных рабочих;

- отсутствие технологических карт на проведение техобслуживания;

- износ технологического оборудования;

- при организации метода специализированных бригад основным недостатком является слабая персональная ответственность исполнителей за выполненные работы. В случае преждевременного отказа сложно проанализировать все причины, установить конкретного виновника снижения надежности, так как агрегат обслуживают и ремонтируют рабочие различных подразделений. Это приводит к значительному увеличению числа отказов и простоям автомобилей в ремонте. Эффективность данного метода повышается при централизованном управлении производством и применении специальных систем управления качеством ТО и ТР;

- при организации метода комплексных бригад каждая бригада, как правило, имеет закрепленные за ней рабочие места, посты для ТО и ремонта, свое в основном универсальное технологическое оборудование и инструменты, запас оборотных агрегатов и запасных частей, т.е. происходит сокращение программы и распыление материальных средств АТП, что усложняет организацию производства технического обслуживания и ремонта автомобилей.

Сложности управления при этом методе объясняются трудностями маневрирования производственными мощностями и материальными ресурсами и регулирования загрузки отдельных исполнителей по различным комплексным бригадам. Возникают ситуации, когда рабочие одной комплексной бригады перегружены, а другой - недогружены, но бригады не заинтересованы во взаимопомощи;

- при организации агрегатно-участкового метода главным недостатком является децентрализация производства, затрудняющая оперативное управление работоспособностью автомобиля как субъекта транспортного процесса.

Для высокопроизводительного использования и техобслуживания техники, а вследствие этого повышения производительности труда необходимо ввести следующие мероприятия по устранению недостатков при ТО и ремонте:

- в полном объеме снабжать предприятия по ТО и ремонту автомобилей новыми деталями и агрегатами, запасными частями и ремонтными материалами;

- проводить курсы по подготовке специалистов, обучению и консультациям рабочих кадров[6].

Перспективы совершенствования технического обслуживания и ремонта подвижного состава автомобильного транспорта

При рассмотрении перспектив совершенствования систем ТО и ремонта надо обязательно учитывать плавность и необходимость интенсификации развития экономики страны, достижения НТП, обеспечивающие разработку и реализацию долгосрочных требований к надежности автомобилей и развитию технической эксплуатации, основанных на интересах народного хозяйства в целом.

Необходимость и целесообразность совершенствования и развития технического обслуживания и текущего ремонта автомобилей состоит в следующем: подвижной автомобильный ремонт обслуживание

- сокращение удельного веса традиционных работ ТО - смазочных, крепежных, регулировочных и увеличение их периодичности;

- более широкое применение предупредительной замены узлов, агрегатов, обеспечивающих повышение безотказности;

- введение системы ТО с одним основным его видом, сопоставимым по периодичности со среднегодовым пробегом этих автомобилей, т. е. 10 -15 тыс. км.;

- использование диагностических средств, позволяющих прогнозировать уровень работоспособности;

- повышение качества и долговечности технологического оборудования, используемого при ТО и ТР.

Дальнейшее совершенствование системы ТО и ремонта будет определяться изменениями конструкции автомобилей, возрастного состава парка, условий эксплуатации и других факторов, определяющих поток требований, возникающих при работе автомобилей. Система ТО и ремонта должна будет преобразовать этот поток в соответствии с поставленными перед ней задачей.

Поток неисправностей преобразуется с помощью воздействий, предусмотренных системой ТО и ремонта. При этом границы между стратегиями разбивают воздействия по целям - поддержание работоспособности и восстановление утраченной работоспособности. Экономические, технологические, организационные границы разбивают воздействия по методам их выполнения. В результате использования экономических и других критериев поддержание работоспособности автомобилей разбивается по двум направлениям - выполнение ТО без предварительного контроля и с предварительным контролем - диагностированием.

В зависимости от экономических условий, надежности изделий и поставленных целей любая из этих стратегий может оказаться рациональной, но стратегия с предварительным диагностированием может совершенствоваться и дальше. Здесь используются стационарные диагностические средства. Основным условием применения этой стратегии являются: надежность и универсальность самих диагностических средств и снижение затрат на их приобретение и эксплуатацию.

При этом возможны два варианта развития стратегии: контроль работоспособности, выполняемой с определенной периодичностью и корректировкой технического состояния по результатам этого контроля; контроль и прогноз работоспособности, который позволяет на следующем шаге или корректировать периодичность последующего контроля, или уточнить предстоящий объем работ.

Система встроенных диагностических средств может развиваться в следующих направлениях: средства, сигнализирующие тем или иным способом об уровне работоспособности изделия, например, при отборе информации о техническом состоянии с установленной периодичностью; при сигнализации о достижении заданных параметров технического состояния.

Вторым направлением развития этой стратегии является использование таких встроенных диагностических средств, которые позволяют прогнозировать уровень работоспособности.

Аналогичное изменение и совершенствование возможны и для восстановления утраченной работоспособности. Однако технологические цели будут иными. Например, контроль при отказе имеет целью определить причины отказа и уточнить характер восстановительных работ.

Для автомобиля в целом, как совокупности агрегатов и систем, будут применяться все рассмотренные варианты стратегий, которые не меняют существа планово-предупредительной системы - получение теми или иными способами упреждающей информации о состоянии изделия и проведение работ по поддержанию гарантированной работоспособности.

На этом этапе будут происходить концентрация сбора, обработка и использование информации по надежности и другим показателям качества.

Создание подобного коллективного банка, оперативная связь с ним АТП расширяет информационную базу, обмен опытом при принятии решений и совершенствовании системы и организацииТО и ремонта.

Оценка эффективности использования перспективного технического обслуживания и ремонта подвижного состава автомобильного транспорта