Файл: 2. Operatsiyon eskizlardan foydalanib 10tokarlik, qora ishlov berishda Zagotovka ornatilsin. Cheti 70 mm olchamga kesilsin. D62mm ni bir necha otishda yonilsin va 58 mm li olchamga rioya qilinsin.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2024

Просмотров: 274

Скачиваний: 0

СОДЕРЖАНИЕ

Тест с ответами: “Токарное дело”

Теория резания и режущий инструмент тесты с ответами

Тест по технологии Резание металла слесарной ножовкой 6 класс

ТЕСТОВЫЕ ЗАДАНИЯ ДЛЯ САМОКОНТРОЛЯ. 1. Назовите обозначение скорости резания.

Тест по технологии Резание металла слесарной ножовкой 6 класс

Тесты по ТКМ. 1) выплавку чугуна из железосодержащих материалов в специальных шахтных печах (домнах)

Тест по технологии Обработка металлов 6 класс

Қалинлиги 40 ммгача бўлган листланган металлопрокатни плазмали кесиш

Металлопрокатни плазмали кесишда ускуналарнинг қўлланилиши

Ya.A.Komenskiyning pedagogik nazariyasi.

Тесты для текущего контроля знаний по Резанию

Тесты для текущего контроля знаний по технологии сварочного производства

3) при температурах ниже 0 С;

4) при гомологической температуре менее 0,4;

5) при гомологической температуре менее 1;

15. Камерная печь характеризуется:

1) периодической загрузкой заготовок и расходом топлива до 10–30% от массы нагреваемого металла;

2) непрерывной загрузкой заготовок;

3) расходом топлива до 5–12% от массы нагреваемого металла;

4) непрерывной загрузкой заготовок и расходом топлива до 5–12% от массы нагреваемого металла.

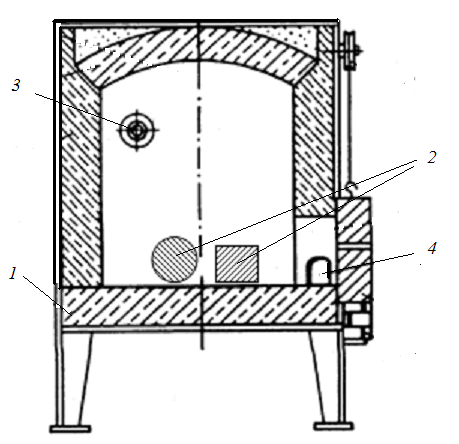

| 16. На рисунке изображено: |  |

| 1) электроконтактное нагревательное устройство; 2) индукционное нагревательное устройство; 3) камерная печь; 4) схема индукционного нагрева; 5) методическая печь. |

17. Методическая печь характеризуется:

1) периодической загрузкой заготовок и расходом топлива до 5–12% от массы нагреваемого металла;

2) непрерывной загрузкой заготовок

3) расходом топлива до 10–30% от массы нагреваемого металла;

4) непрерывной загрузкой заготовок и расходом топлива до 10–30% от массы нагреваемого металла.

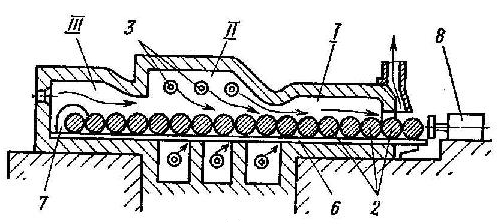

| 18. На рисунке изображено: |  |

| 1) электроконтактное нагревательное устройство; 2) индукционное нагревательное устройство; 3) камерная печь; 4) схема индукционного нагрева; 5) методическая печь. |

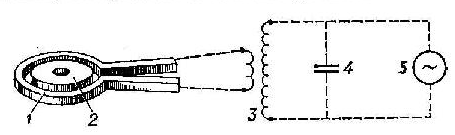

| 19. На рисунке изображено: |  |

| 1) электроконтактное нагревательное устройство; 2) индукционное нагревательное устройство; 3) камерная печь; 4) схема индукционного нагрева; 5) методическая печь. |

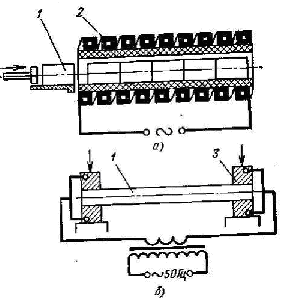

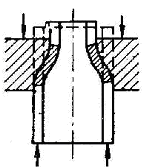

| 20. На рисунке изображено: |  |

| 1) электроконтактное нагревательное устройство; 2) индукционное нагревательное устройство 3) камерная печь; 4) схема индукционного нагрева; 5) методическая печь. |

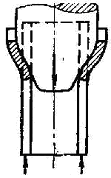

| 21. На рисунке изображено: |  |

| 1) электроконтактное нагревательное устройство; 2) индукционное нагревательное устройство 3) камерная печь; 4) схема индукционного нагрева; 5) методическая печь. |

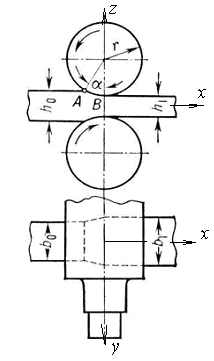

| 22. На рисунке изображена: |  |

| 1) схема продольной прокатки; 2) схема винтовой прокатки; 3) схема поперечной прокатки; 4) схема бесслитковой прокатки. |

| 23. На рисунке изображена: |  |

| 1) схема продольной прокатки; 2) схема винтовой прокатки; 3) схема поперечной прокатки; 4) схема бесслитковой прокатки. |

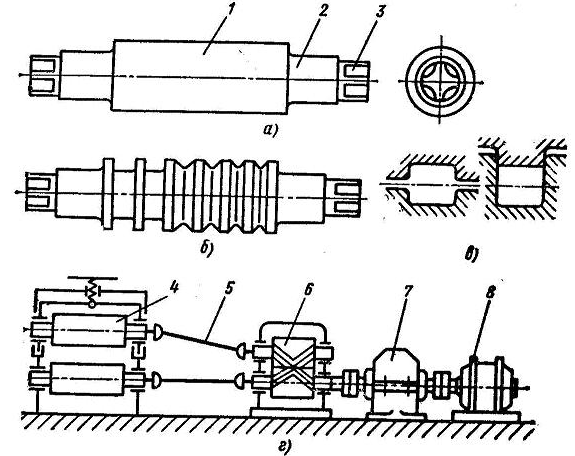

| 24. На рисунке изображены следующие элементы прокатного валка: | |

| 1) трефы; 2) калибры; 3) бочка; 4) шейки; 5) ручьи. |  |

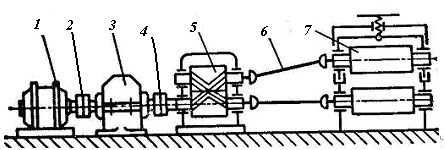

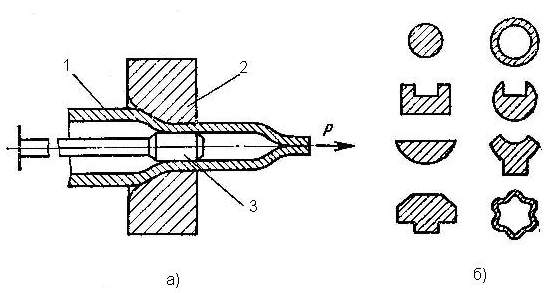

| 25. На рисунке изображена: |  |

| 1) схема волочения; 2) схема барабанного волочильного стана; 3) схема цепного волочильного стана; 4) схема прокатного стана. | |

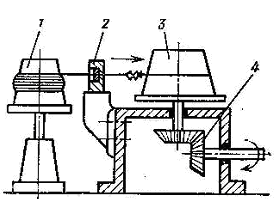

| 26. На рисунке изображена: |  |

| 1) схема волочения; 2) схема барабанного волочильного стана; 3) схема цепного волочильного стана; 4) схема прокатного стана. |

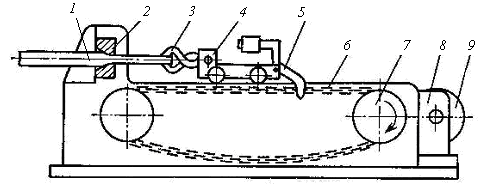

| 27. На рисунке изображена: |  |

| 1) схема волочения; 2) схема барабанного волочильного стана; 3) схема цепного волочильного стана; 4) схема прокатного стана. |

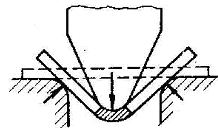

| 28. На рисунке изображена: |  |

| 1) схема волочения; 2) схема барабанного волочильного стана; 3) схема цепного волочильного стана; 4) схема прокатного стана. |

29. Механическая обработка металлов путем обжатия между вращающимися валками с целью уменьшения сечения слитка или заготовки и придания им заданной формы (профиля) – это:

1) прессование (выдавливание);

2) волочение;

3) прокатка;

4) штампование (штамповка);

5) ковка.

30. Протягивание заготовки через соответствующее отверстие при уменьшении площади поперечного сечения заготовки и увеличении ее длины – это:

1) прессование (выдавливание);

2) волочение;

3) прокатка;

4) штампование (штамповка);

5) ковка.

31. Придание металлу формы путем выдавливания его из замкнутого объема (контейнера) через канал, образуемый инструментом, – это:

1) прессование (выдавливание);

2) волочение;

3) прокатка;

4) штампование (штамповка);

5) ковка.

32. Способ обработки металлов давлением, при котором инструмент оказывает многократное, прерывистое воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданные форму и размеры – это:

1) прессование (выдавливание);

2) волочение;

3) прокатка;

4) штампование (штамповка);

5) ковка.

33. Способ обработки металлов давлением, при котором формообразование нагретой заготовки осуществляют с помощью специального инструмента – штампа, в результате чего она, деформируясь, постепенно приобретает заданные форму и размеры – это:

1) прессование (выдавливание);

2) волочение;

3) прокатка;

4) штампование (штамповка);

5) ковка.

34. Операция получения полостей за счет вытеснения металла называется:

1) осадкой;

2) высадкой;

3) прошивкой;

4) ковкой;

5) горячей объемной штамповкой.

35. Операцию обработки давлением, при которой уменьшается высота исходной заготовки при одновременном увеличении площади ее поперечного сечения называют:

1) осадкой;

2) высадкой;

3) прошивкой;

4) ковкой;

5) горячей объемной штамповкой.

36. Вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа и при котором в конечный момент штамповки металл занимает всю замкнутую полость штампа в соответствии с конфигурацией поковки, называют:

1) осадкой;

2) высадкой;

3) прошивкой;

4) ковкой;

5) горячей объемной штамповкой.

| 37. Формоизменяющая операция листовой штамповки, заключающаяся в изменении кривизны заготовки практически без изменения ее линейных размеров, в результате чего деформирования часть заготовки поворачивается относительно другой на определенный угол, называется: | ||

| 1) вытяжкой; 2) гибкой; 3) отбортовкой; 4) обжимом; 5) раздачей. |  | |

| 38. Формоизменяющая операция листовой штамповки, заключающаяся в протягивании заготовки через отверстие матрицы, причем плоская заготовка превращается в полое изделие, а пространственная заготовка получает уменьшение поперечных размеров, называется: | ||

| 1) вытяжкой; 2) гибкой; 3) отбортовкой; 4) обжимом; 5) раздачей. |  | |

39. Способ обработки металлов давлением, осуществляемый с помощью кузнечного инструмента или штампов, при котором инструмент оказывает многократное, прерывистое воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданные форму и размеры, называют:

1) осадкой;

2) высадкой;

3) прошивкой;

4) ковкой;

5) горячей объемной штамповкой.

| 40. Формоизменяющая операция листовой штамповки, заключающаяся в том, что часть заготовки, граничащая с предварительно пробитым отверстием, вдавливается в матрицу, при этом размеры отверстия увеличиваются и этот участок заготовки приобретает цилиндрическую форму, называется: | ||

| 1) вытяжкой; 2) гибкой; 3) отбортовкой; 4) обжимом; 5) раздачей. |  | |

| 41. Формоизменяющая операция листовой штамповки, заключающаяся в том, что полая тонкостенная цилиндрическая заготовка заталкивается в отверстие матрицы, причем заготовка в очаге деформации получает уменьшение поперечных размеров, называется: | ||

| 1) вытяжкой; 2) гибкой; 3) отбортовкой; 4) обжимом; 5) раздачей. |  | |

| 42. Формоизменяющая операция листовой штамповки, заключающаяся в том, что пуансон внедряется в полую тонкостенную цилиндрическую заготовку и ее поперечные размеры в очаге деформации увеличиваются, называется: | ||

| 1) вытяжкой; 2) гибкой; 3) отбортовкой; 4) обжимом; 5) раздачей. |  | |