Файл: 2. Operatsiyon eskizlardan foydalanib 10tokarlik, qora ishlov berishda Zagotovka ornatilsin. Cheti 70 mm olchamga kesilsin. D62mm ni bir necha otishda yonilsin va 58 mm li olchamga rioya qilinsin.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2024

Просмотров: 287

Скачиваний: 1

СОДЕРЖАНИЕ

Тест с ответами: “Токарное дело”

Теория резания и режущий инструмент тесты с ответами

Тест по технологии Резание металла слесарной ножовкой 6 класс

ТЕСТОВЫЕ ЗАДАНИЯ ДЛЯ САМОКОНТРОЛЯ. 1. Назовите обозначение скорости резания.

Тест по технологии Резание металла слесарной ножовкой 6 класс

Тесты по ТКМ. 1) выплавку чугуна из железосодержащих материалов в специальных шахтных печах (домнах)

Тест по технологии Обработка металлов 6 класс

Қалинлиги 40 ммгача бўлган листланган металлопрокатни плазмали кесиш

Металлопрокатни плазмали кесишда ускуналарнинг қўлланилиши

Ya.A.Komenskiyning pedagogik nazariyasi.

Тесты для текущего контроля знаний по Резанию

Тесты для текущего контроля знаний по технологии сварочного производства

1) 150

2) 80

3) 300

4) 550

116. При обработке резанием пластичных металлов и сплавов образуется:

1) сливная стружка

2) все виды стружки

3) стружка скалывания

4) стружка надлома

117. Плоские поверхности обрабатывают на станках:

1) токарных

2) сверлильных

3) зубонарезных

4) фрезерных

118. Смазочно-охлаждающие среды при резании применяют для снижения:

1) подачи;

2) температуры нагрева;

3) скорости резания;

4) наклепа

119. По содержанию углерода инструментальные стали являются:

1) безуглеродистыми;

2) среднеуглеродистыми;

3) низкоуглеродистыми;

4) высокоуглеродистыми

120. Плоские поверхности на фрезерных станках обрабатывают фрезами:

1) цилиндрическими;

2) дисковыми;

3) фасонными;

4) модульными

121. При окончательной обработке отверстий для обеспечения высокой точности используют:

1) зенкеры;

2) метчики;

3) сверла;

4) развертки

122. Для изготовления напильников, ручных ножовок целесообразно использовать стали:

1) У10, У12;

2) Х12М, Х6ВФ;

3) Р18, Р6М5;

4)5ХНМ, 4Х3ВМФ

124. Наружную резьбу нарезают:

1) метчиком;

2) плашкой;

3) фрезой;

4)сверлом.

Тесты для текущего контроля знаний по технологии сварочного производства

1. Сваркой называют:

1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок;

2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии;

3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение;

4) образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания;

5) способ получения неразъемных соединений, основанный на взаимном проникновении вещества свариваемых заготовок, обусловленном тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов.

2. Холодной (механической) сваркой называют:

1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок;

2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии;

3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение;

4) образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания;

5) способ получения неразъемных соединений, основанный на взаимном проникновении вещества свариваемых заготовок, обусловленном тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов.

3. Термомеханической сваркой называют:

1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок;

2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии;

3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение;

4) образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания;

5) способ получения неразъемных соединений, основанный на взаимном проникновении вещества свариваемых заготовок, обусловленном тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов.

4. Контактной сваркой называют:

1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок;

2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии;

3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение;

4) образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания;

5) способ получения неразъемных соединений, основанный на взаимном проникновении вещества свариваемых заготовок, обусловленном тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов.

5. Диффузионной сваркой называют:

1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок;

2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии;

3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение;

4) образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания;

5) способ получения неразъемных соединений, основанный на взаимном проникновении вещества свариваемых заготовок, обусловленном тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов.

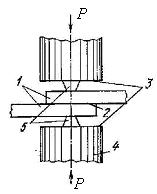

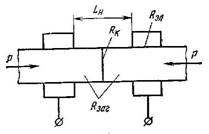

| 6. На рисунке изображена схема: |  |

| 1) контактной сварки; 2) точечной сварки; 3) сварки взрывом; 4) диффузионной сварки; 5) холодной сварки. | |

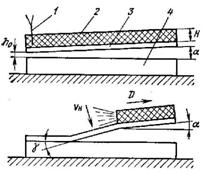

| 7. На рисунке изображена схема: |  |

| 1) контактной сварки; 2) точечной сварки; 3) сварки взрывом; 4) диффузионной сварки; 5) холодной сварки. | |

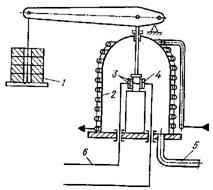

| 8. На рисунке изображена схема: |  |

| 1) контактной сварки; 2) точечной сварки; 3) сварки взрывом; 4) диффузионной сварки; 5) холодной сварки. | |

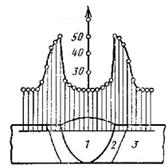

| 9. На рис. изображено: | |

| 1) распределение температуры в сварном шве; 2) распределение деформации в зоне термического влияния сварного шва; 3) распределение твердости в зоне термического влияния сварного шва; 4) схема образования горячих трещин в зоне сварного шва; 5) схема образования холодных трещин в зоне сварного шва; |  |

| 10. На рисунке изображена схема: |  |

| 1) контактной сварки; 2) точечной сварки; 3) сварки взрывом; 4) диффузионной сварки; 5) холодной сварки. | |

11. Предварительный подогрев заготовок применяют:

1) при сварке низкоуглеродистых сталей;

2) при сварке меди и ее сплавов, при сварке чугуна;

3) при сварке углеродистых сталей с содержанием углерода более 0,3%;

4) при сварке легированных сталей.

12. Какие источники тепловой энергии используются при плазменной сварке?

1) Электрическая сварочная дуга;

2) струя разогретого до высоких температур газа, пропускаемого через электрическую дугу;

3) теплота, образующаяся при прохождении электрического тока через расплавленную шлаковую ванну;

4) теплота, образующаяся при прохождении электрического тока через контакт свариваемых деталей.

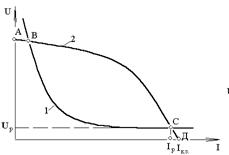

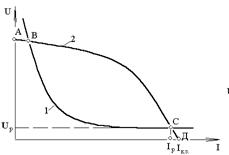

| 13. Кривая 1 на рисунке изображает: |  |

| 1) статическую вольтамперную характеристику электрической дуги при ручной дуговой сварке; 2) внешнюю характеристику источника сварочного тока при ручной дуговой сварке; 3) статическую вольтамперную характеристику электрической дуги при автоматической дуговой сварке под флюсом; 4) внешнюю характеристику источника сварочного тока при автоматической дуговой сварке под флюсом. | |

14. При газовой сварке максимальная температура достигается:

1) в ядре газового пламени;

2) в факеле газового пламени;

3) в средней зоне газового пламени;

4) на краю газового пламени.

| 15. Кривая 2 на рисунке изображает: |  |

| 1) статическую вольтамперную характеристику электрической дуги при ручной дуговой сварке; 2) внешнюю характеристику источника сварочного тока при ручной дуговой сварке; 3) статическую вольтамперную характеристику электрической дуги при автоматической дуговой сварке под флюсом; 4) внешнюю характеристику источника сварочного тока при автоматической дуговой сварке под флюсом. | |

16. Максимальная температура газового ацетиленового пламени составляет:

1) около 3500 °С;

2) около 3100 °С;

3) около 2800 °С;