Файл: Основные сведения о разработке нефтяных и газовых залежей.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2024

Просмотров: 118

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

вых соединений и т. п.

Помимо этого одним из основных требований грамотной эксплуатации штанг является правильный выбор режимов работы насосной установки, т. е. обеспечение возможно меньшего числа нагружений колонны штанг при заданном дебите. Это достигается созданием режима работы с минимальным числом двойных ходов штанг и максимальной длиной хода штанг.

Как свидетельствует опыт эксплуатации, 60 % разрушений происходит в теле штанг, 17 %—в ниппеле, 13 % - в муфте, самораз-винчивание резьбовых соединений составляет 10%. Характер разрушений колонны штанг существенным образом зависит от глубины спуска насоса. Так, например, для глубоких скважин (2000— 2800 м) с малыми дебитами 91 % всех разрушений составляют разрушения по телу штанги, а в неглубоких скважинах с большими дебитами преобладают неполадки из-за нарушений резьбовых соединений. Резьба штанг обычно нарушается по сечениям, расположенным в зоне первых двух ее витков; это объясняется тем, что на их долю приходится почти половина всего усилия, передаваемого штангами.

Штанговые скважинные насосы (рис. 11.9) изготавливают со следующими номинальными диаметрами цилиндров (мм): 28, 32, 38, 43, 55, 68, 82, 93. Фактические диаметры могут отличаться от номинальных на 1—2 мм в большую сторону, что объясняется повторным использованием плунжеров и цилиндров после их реставрации на заводах.

Извлечение всасывающего клапана трубного насоса с помощью штанг позволяют две конструкции: в одной из них клетка клапа-

39

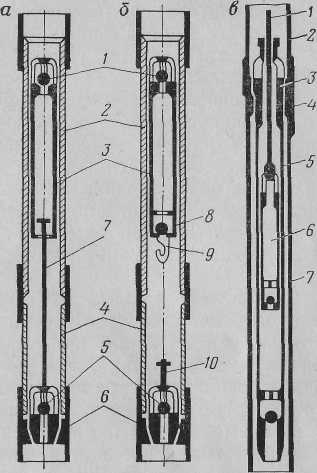

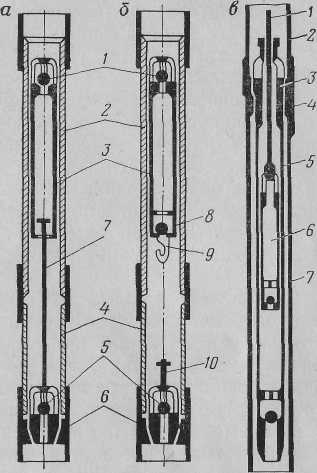

Рис. 11.9. Принципиальные схемы

скважинных штанговых насосов: а —

невставной насос с штоком типа НГН-1;

б — невставной насос с ловителем типа

НГН-2; 1 — нагнетательные клапаны; 2 —

цилиндры; 3 — плунжеры; 4 — патрубки

удлинители; 5 — всасывающие клапаны; 6

— седла конусов; 7 — захватный шток; 8

— второй нагнетательный клапан; 9 —

ловитель; 10 — наконечник для захвата

клапана; в — вставной насос типа

НГВ-1; / — штанга, 2 —НКТ,

3 —

посадочный конус, 4 — замковая опора; 5

—цилиндр; 6 — плунжер; 7—направляющая трубка

на соединена захватным штоком с плунжером (насос НГН-1), во второй — имеет специальный наконечник, который может быть захвачен ловителем, установленным в нижней части плунжера (насос НГН-2). И тот и другой клапан устанавливаются на коническую посадочную поверхность седел, расположенных в нижней части цилиндров.

Для извлечения всасывающего клапана насоса НГН-1 достаточно поднять плунжер на поверхность, при подъеме его из цилиндра захватный шток сорвет клапан в сборе с посадочного седла. Для выполнения аналогичной операции с насосом НГН-2 плунжер необходимо спустить в крайнее нижнее положение и захватить ловителем наконечник, вращая штанги по часовой стрелке.

В зависимости от величины зазора между плунжером и цилиндром, все насосы делятся на три группы посадки 0, 1,2. Зазор в них соответственно составляет 0—45, 20—70, 70—120 мкм.

Чем больше зазор и меньше вязкость откачиваемой нефти, тем больше ее перетечет между плунжером и цилиндром во время его хода вверх. Обратная зависимость наблюдается между скоростью подъема плунжера вверх, т. е. между числом двойных качаний и величиной утечек. Поэтому насосы с максимальным запором, как правило, применяют в неглубоких скважинах для откачки вязких нефтей с большими отборами жидкости, насосы со сродним зазором—при откачке нефти со средних глубин, с минимальным— при откачке нефти из глубоких скважин с полным отсутствием песка.

40

Насос состоит из следующих основных узлов: цилиндра, плунжера, клапанов.

Цилиндр насоса собирают из коротких (длиной 300 мм) стальных или чугунных. втулок, вставленных в кожух и сжатых с торцов муфтами кожуха. Число втулок в насосах определяет длину хода плунжера и может достигать 27, а в отдельных случаях и больше.

В настоящее время у нас в стране освоен выпуск безвтулочных насосов, цилиндр которых изготовляется из стальной бесшовной трубы, внутренняя поверхность которой обработана по высокому классу точности и с высокой чистотой поверхности.

Плунжер насоса изготавливают из стальных труб длиной 1,2; 1,5; 1,8 м. Его наружная поверхность хромирована и бывает гладкой, с кольцевыми, винтовыми канавками или же с острой фаской «пескобрей». Помимо этого выпускаются плунжеры с резиновыми кольцами для уплотнения зазора, располагаемыми в специальных канавках.

Для увеличения долговечности пары деталей плунжер — цилиндр, обусловленной в основном абразивным изнашиванием, их рабочие поверхности обрабатывают для придания им возможно большей твердости термохимическим способом, а плунжер хромируют. Одновременно это увеличивает стойкость этих деталей против коррозии. Увеличение твердости поверхности деталей позволяет уменьшить, а в ряде случаев вообще исключить внедрение в них абразивных частиц, выносимых из пласта потоком пластовой жидкости. Поскольку попадание песка в зазор исключить полностью не удается, для сведения к минимуму вредного влияния песка на рабочей поверхности плунжера предусматривают радиальные или винтовые канавки, в которых собирается песок, попавший в зазор между плунжером и цилиндром.

Другим не менее важным назначением канавок на боковой поверхности плунжера является его гидравлическое центрирование, т. е. исключение «прилипания» сухих поверхностей плунжера и цилиндра друг к другу, сопровождаемого эксцентричным смещением их осей и усугубляемого давлением пластовой жидкости, проникающей в зазор и еще больше прижимающей детали друг к другу. Страгивание плунжера в таком случае требует приложения значительных усилий и сопровождается ускоренным износом деталей. Наличие же канавок позволяет подвести жидкость в зазор со всех сторон и исключить таким образом это явление.

Если гранулометрический состав песка, выносимого из скважины, постоянный, то наиболее эффективно применение плунжеров типа «пескобрей», имеющих на верхней кромке острую фаску, снимающую при движении с рабочей поверхности цилиндра песчинки и исключающую, таким образом, их попадание в зазор, который должен выбираться в соответствии с размерами зерен песка.

Клапаны насоса являются наиболее уязвимым его узлом (рис. П. 10). Работа клапана сопровождается ударами шарика по седлу во время его посадки под действием столба жидкости. Кла-

41

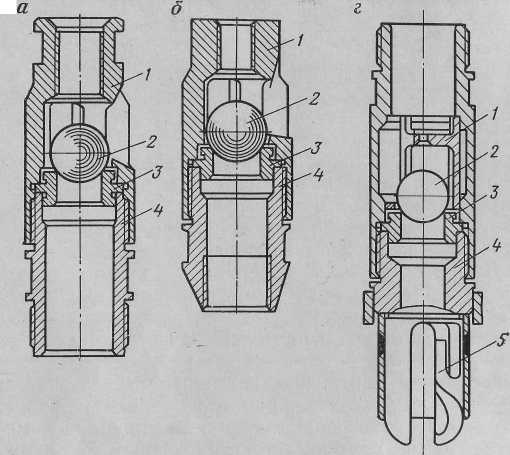

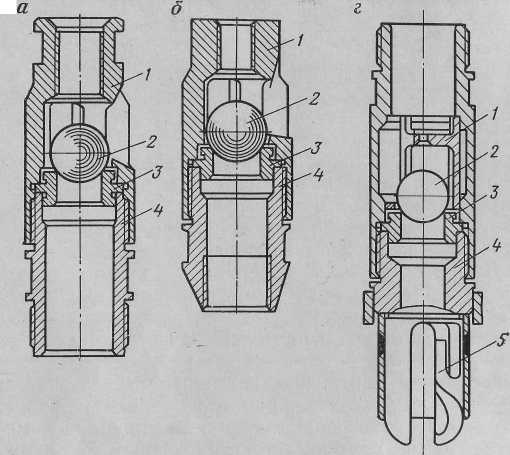

Рис. II.10. Клапанные узлы:

о, б — нагнетательный и всасывающий клапаны для насосов НГН-1; 1 — клетка клапана; 2 — шарик; 3 — седло клапана; 4— ниппель или ниппель-конус; в — всасывающий клапан для насосов НГН-2; 1—3 — то же; 4 — корпус ловителя; 5 — ловитель

пан не просто опускается на седло; он может ударяться об одну из сторон кромки седла, отскакивать от нее и, прежде чем окончательно лечь на седло, совершить несколько соударений. Удары клапана о седло усугубляются действием пластовой жидкости, которая содержит песок и, устремляясь через зазор между шариком и седлом, размывает детали. Давление, которое должен выдерживать клапан, весьма значительное; например, при глубине скважины 1000 м оно составляет порядка 10 МПа.

Использование в конструкции ШСН клапанов шарового типа, состоящих из седла и шарика, обусловлено их высокой по сравнению с другими конструкциями долговечностью в сочетании с простотой.

Новые клапаны, устанавливаемые в насосы, обладают высокой герметичностью (перед сборкой их проверяют на специальном стенде, создавая под клапаном вакуум). Во время работы вся боковая поверхность шарика, обтекаемая потоком пластовой жидкости, последовательно и равномерно нагружается при соударении с седлом; на ней образуются риски или канавки, но которым пластовая жидкость перетекает из верхней (полости высокого давления) в нижнюю полость малого давления. Истечение жидкости происходит под большим напором. Поскольку она содержит в себе абразив — твердые частички песка,— происходит размыв (эрозия) шарика и рабочей кромки седла. Если разрушению подвер-

42

гается только шарик, то местное нарушение его правильной формы еще не приводит к полному выходу из строя насоса или значительному уменьшению подачи, поскольку шарик продолжает опускаться на седло целой частью сферической поверхности. Это обусловлено тем, что центр тяжести шарика смещается в сторону, противоположную месту образования дефекта, в силу чего преимущественное его местонахождение в верхней части шара. Этому

способствует также и гидродинамическое действие потока жидкости, обтекающего шар во время его открытия и стремящегося повернуть его дефектом вверх.

Таким образом, шаровой клапан является саморегулирующимся устройством, обеспечивающим равномерный износ рабочих поверхностей его деталей.

При появлении дефектов на кромке седла процесс его разрушения носит прогрессирующий характер, который быстро приводит к его промыву и резкому уменьшению подачи насоса. Для увеличения долговечности клапана для его седла предусматривается более высокая твердость, чем для шара, обеспечивая, таким образом, при попадании между ним и шаром твердых песчинок преимущественный износ шара.

Для увеличения долговечности насоса в некоторых конструкциях используют два последовательно установленных клапанных узла.

Стремление увеличить длину хода штанг и сократить при этом .массу установки, избавиться от необходимости сооружения дорогостоящего массивного фундамента привело к использованию для привода штангового скважинного насоса гидроприводных установок.

В нашей стране используются гидроприводные установки (рис. П.П), в которых в качестве уравновешивающего груза использована колонна насосно-компрессорных труб с пластовой жидкостью, находящейся в ней. Эти установки имеют следующие основные узлы и детали.

Силовой орган — гидроцилиндр, поршень которого посредством штока и колонны штанг соединен с плунжером скважинного насоса. Уравновешивающее устройство — трубный гидроцилиндр, поршень которого связан штоком с верхней траверсой и двумя тягами. Последние, в свою очередь, посредством нижней траверсы соединены с колонной насосно-компрессорных груб, к нижней части которой крепится цилиндр скважинного насоса. Кроме того, под поршнем располагается фальшток.

Привод состоит из силового насоса, перекачивающего жидкость из бака попеременно в верхние полости гидроцилиндров. Коммутация потоков рабочей жидкости осуществляется гидравлической панелью.

Система реверсирования (на схеме не показана) служит для торможения, остановки и разгона поршней при подходе их к крайним положениям.

Система компенсации утечек (на схеме не показана) обеспечи-

Помимо этого одним из основных требований грамотной эксплуатации штанг является правильный выбор режимов работы насосной установки, т. е. обеспечение возможно меньшего числа нагружений колонны штанг при заданном дебите. Это достигается созданием режима работы с минимальным числом двойных ходов штанг и максимальной длиной хода штанг.

Как свидетельствует опыт эксплуатации, 60 % разрушений происходит в теле штанг, 17 %—в ниппеле, 13 % - в муфте, самораз-винчивание резьбовых соединений составляет 10%. Характер разрушений колонны штанг существенным образом зависит от глубины спуска насоса. Так, например, для глубоких скважин (2000— 2800 м) с малыми дебитами 91 % всех разрушений составляют разрушения по телу штанги, а в неглубоких скважинах с большими дебитами преобладают неполадки из-за нарушений резьбовых соединений. Резьба штанг обычно нарушается по сечениям, расположенным в зоне первых двух ее витков; это объясняется тем, что на их долю приходится почти половина всего усилия, передаваемого штангами.

Штанговые скважинные насосы (рис. 11.9) изготавливают со следующими номинальными диаметрами цилиндров (мм): 28, 32, 38, 43, 55, 68, 82, 93. Фактические диаметры могут отличаться от номинальных на 1—2 мм в большую сторону, что объясняется повторным использованием плунжеров и цилиндров после их реставрации на заводах.

Извлечение всасывающего клапана трубного насоса с помощью штанг позволяют две конструкции: в одной из них клетка клапа-

39

Рис. 11.9. Принципиальные схемы

скважинных штанговых насосов: а —

невставной насос с штоком типа НГН-1;

б — невставной насос с ловителем типа

НГН-2; 1 — нагнетательные клапаны; 2 —

цилиндры; 3 — плунжеры; 4 — патрубки

удлинители; 5 — всасывающие клапаны; 6

— седла конусов; 7 — захватный шток; 8

— второй нагнетательный клапан; 9 —

ловитель; 10 — наконечник для захвата

клапана; в — вставной насос типа

НГВ-1; / — штанга, 2 —НКТ,

3 —

посадочный конус, 4 — замковая опора; 5

—цилиндр; 6 — плунжер; 7—направляющая трубка

на соединена захватным штоком с плунжером (насос НГН-1), во второй — имеет специальный наконечник, который может быть захвачен ловителем, установленным в нижней части плунжера (насос НГН-2). И тот и другой клапан устанавливаются на коническую посадочную поверхность седел, расположенных в нижней части цилиндров.

Для извлечения всасывающего клапана насоса НГН-1 достаточно поднять плунжер на поверхность, при подъеме его из цилиндра захватный шток сорвет клапан в сборе с посадочного седла. Для выполнения аналогичной операции с насосом НГН-2 плунжер необходимо спустить в крайнее нижнее положение и захватить ловителем наконечник, вращая штанги по часовой стрелке.

В зависимости от величины зазора между плунжером и цилиндром, все насосы делятся на три группы посадки 0, 1,2. Зазор в них соответственно составляет 0—45, 20—70, 70—120 мкм.

Чем больше зазор и меньше вязкость откачиваемой нефти, тем больше ее перетечет между плунжером и цилиндром во время его хода вверх. Обратная зависимость наблюдается между скоростью подъема плунжера вверх, т. е. между числом двойных качаний и величиной утечек. Поэтому насосы с максимальным запором, как правило, применяют в неглубоких скважинах для откачки вязких нефтей с большими отборами жидкости, насосы со сродним зазором—при откачке нефти со средних глубин, с минимальным— при откачке нефти из глубоких скважин с полным отсутствием песка.

40

Насос состоит из следующих основных узлов: цилиндра, плунжера, клапанов.

Цилиндр насоса собирают из коротких (длиной 300 мм) стальных или чугунных. втулок, вставленных в кожух и сжатых с торцов муфтами кожуха. Число втулок в насосах определяет длину хода плунжера и может достигать 27, а в отдельных случаях и больше.

В настоящее время у нас в стране освоен выпуск безвтулочных насосов, цилиндр которых изготовляется из стальной бесшовной трубы, внутренняя поверхность которой обработана по высокому классу точности и с высокой чистотой поверхности.

Плунжер насоса изготавливают из стальных труб длиной 1,2; 1,5; 1,8 м. Его наружная поверхность хромирована и бывает гладкой, с кольцевыми, винтовыми канавками или же с острой фаской «пескобрей». Помимо этого выпускаются плунжеры с резиновыми кольцами для уплотнения зазора, располагаемыми в специальных канавках.

Для увеличения долговечности пары деталей плунжер — цилиндр, обусловленной в основном абразивным изнашиванием, их рабочие поверхности обрабатывают для придания им возможно большей твердости термохимическим способом, а плунжер хромируют. Одновременно это увеличивает стойкость этих деталей против коррозии. Увеличение твердости поверхности деталей позволяет уменьшить, а в ряде случаев вообще исключить внедрение в них абразивных частиц, выносимых из пласта потоком пластовой жидкости. Поскольку попадание песка в зазор исключить полностью не удается, для сведения к минимуму вредного влияния песка на рабочей поверхности плунжера предусматривают радиальные или винтовые канавки, в которых собирается песок, попавший в зазор между плунжером и цилиндром.

Другим не менее важным назначением канавок на боковой поверхности плунжера является его гидравлическое центрирование, т. е. исключение «прилипания» сухих поверхностей плунжера и цилиндра друг к другу, сопровождаемого эксцентричным смещением их осей и усугубляемого давлением пластовой жидкости, проникающей в зазор и еще больше прижимающей детали друг к другу. Страгивание плунжера в таком случае требует приложения значительных усилий и сопровождается ускоренным износом деталей. Наличие же канавок позволяет подвести жидкость в зазор со всех сторон и исключить таким образом это явление.

Если гранулометрический состав песка, выносимого из скважины, постоянный, то наиболее эффективно применение плунжеров типа «пескобрей», имеющих на верхней кромке острую фаску, снимающую при движении с рабочей поверхности цилиндра песчинки и исключающую, таким образом, их попадание в зазор, который должен выбираться в соответствии с размерами зерен песка.

Клапаны насоса являются наиболее уязвимым его узлом (рис. П. 10). Работа клапана сопровождается ударами шарика по седлу во время его посадки под действием столба жидкости. Кла-

41

Рис. II.10. Клапанные узлы:

о, б — нагнетательный и всасывающий клапаны для насосов НГН-1; 1 — клетка клапана; 2 — шарик; 3 — седло клапана; 4— ниппель или ниппель-конус; в — всасывающий клапан для насосов НГН-2; 1—3 — то же; 4 — корпус ловителя; 5 — ловитель

пан не просто опускается на седло; он может ударяться об одну из сторон кромки седла, отскакивать от нее и, прежде чем окончательно лечь на седло, совершить несколько соударений. Удары клапана о седло усугубляются действием пластовой жидкости, которая содержит песок и, устремляясь через зазор между шариком и седлом, размывает детали. Давление, которое должен выдерживать клапан, весьма значительное; например, при глубине скважины 1000 м оно составляет порядка 10 МПа.

Использование в конструкции ШСН клапанов шарового типа, состоящих из седла и шарика, обусловлено их высокой по сравнению с другими конструкциями долговечностью в сочетании с простотой.

Новые клапаны, устанавливаемые в насосы, обладают высокой герметичностью (перед сборкой их проверяют на специальном стенде, создавая под клапаном вакуум). Во время работы вся боковая поверхность шарика, обтекаемая потоком пластовой жидкости, последовательно и равномерно нагружается при соударении с седлом; на ней образуются риски или канавки, но которым пластовая жидкость перетекает из верхней (полости высокого давления) в нижнюю полость малого давления. Истечение жидкости происходит под большим напором. Поскольку она содержит в себе абразив — твердые частички песка,— происходит размыв (эрозия) шарика и рабочей кромки седла. Если разрушению подвер-

42

гается только шарик, то местное нарушение его правильной формы еще не приводит к полному выходу из строя насоса или значительному уменьшению подачи, поскольку шарик продолжает опускаться на седло целой частью сферической поверхности. Это обусловлено тем, что центр тяжести шарика смещается в сторону, противоположную месту образования дефекта, в силу чего преимущественное его местонахождение в верхней части шара. Этому

способствует также и гидродинамическое действие потока жидкости, обтекающего шар во время его открытия и стремящегося повернуть его дефектом вверх.

Таким образом, шаровой клапан является саморегулирующимся устройством, обеспечивающим равномерный износ рабочих поверхностей его деталей.

При появлении дефектов на кромке седла процесс его разрушения носит прогрессирующий характер, который быстро приводит к его промыву и резкому уменьшению подачи насоса. Для увеличения долговечности клапана для его седла предусматривается более высокая твердость, чем для шара, обеспечивая, таким образом, при попадании между ним и шаром твердых песчинок преимущественный износ шара.

Для увеличения долговечности насоса в некоторых конструкциях используют два последовательно установленных клапанных узла.

Стремление увеличить длину хода штанг и сократить при этом .массу установки, избавиться от необходимости сооружения дорогостоящего массивного фундамента привело к использованию для привода штангового скважинного насоса гидроприводных установок.

В нашей стране используются гидроприводные установки (рис. П.П), в которых в качестве уравновешивающего груза использована колонна насосно-компрессорных труб с пластовой жидкостью, находящейся в ней. Эти установки имеют следующие основные узлы и детали.

Силовой орган — гидроцилиндр, поршень которого посредством штока и колонны штанг соединен с плунжером скважинного насоса. Уравновешивающее устройство — трубный гидроцилиндр, поршень которого связан штоком с верхней траверсой и двумя тягами. Последние, в свою очередь, посредством нижней траверсы соединены с колонной насосно-компрессорных груб, к нижней части которой крепится цилиндр скважинного насоса. Кроме того, под поршнем располагается фальшток.

Привод состоит из силового насоса, перекачивающего жидкость из бака попеременно в верхние полости гидроцилиндров. Коммутация потоков рабочей жидкости осуществляется гидравлической панелью.

Система реверсирования (на схеме не показана) служит для торможения, остановки и разгона поршней при подходе их к крайним положениям.

Система компенсации утечек (на схеме не показана) обеспечи-