Файл: Методическое пособие по дисциплине Материаловедение для студентов заочного отделения специальности.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 28.03.2024

Просмотров: 137

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Чем выше концентрация диффузионного элемента на поверхности детали, тем более толщина слоя. Чем выше температура процесса, тем больше скорость диффузии атомов, а следовательно, возрастает толщина диффузионного слоя.

Различают следующие виды ХТО: цементация, азотирование, нитроцементация и т.д.

-

Цементация

Цементацией называется процесс насыщения поверхностного слоя стальных изделий углеродом. Она осуществляется с целью получения высокой твёрдости на поверхности изделия при сохранении вязкой сердцевины и способствует повышению износостойкости и предела выносливости.

Цементации подвергают детали из низкоуглеродистых сталей (содержащих до 0,3%С), работающих в условиях контактного износа, и знакопеременных нагрузок (втулки, поршневые пальцы, кулачки эксцентрики, шестерни и т.д.).

Цементация осуществляется при температурах выше АС3 (900-950ОС). После цементации содержание углерода в поверхностном слое составляет 0,8-1,0%. Более высокая концентрация углерода способствует охрупчиванию поверхностного слоя.

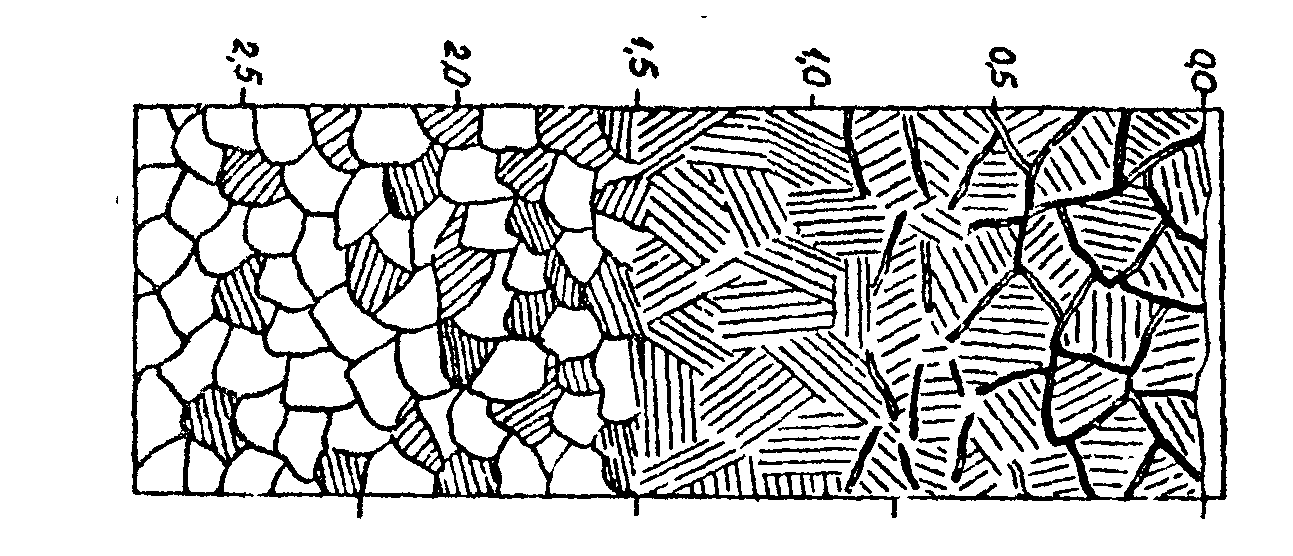

Цементованный слой имеет переменную концентрацию углерода по толщине, которая уменьшается от поверхности к сердцевине. В связи с этим после медленного охлаждения в структуре цементованного слоя можно различить три зоны:

-

Заэвтектоидную, состоящую из перлита и цементита вторичного; -

Эвтектоидную, состоящую из перлита; -

Доэвтектоидную, состоящую из перлита и феррита (рисунок 4.12)

Расстояние от поверхности, мм

сердцевина доэвтектоидная эвтектоидная заэвтектоидная

зона зона зона

Рисунок 4.12 – Микроструктура цементованного слоя

За толщину цементованного слоя обычно принимают сумму заэвтектоидной, эвтектоидной и доэвтектоидной зон, содержащих 50% перлита и 50% феррита, что соответствует концентрации углерода 0,4%. Обычно толщина слоя для большинства сталей составляет 0,8-1,4 мм.

Среда, в которой проводят цементацию, называется карбюризатором. При твёрдой цементации карбюризатором является древесный уголь, к которому добавляют активизаторы ВаСо3, Na2CO3, K2CO3 в количестве 10-40% от массы угля. Детали, подлежащие цементации, закладывают в металлический ящик, засыпают карбюризатором и помещают в печь. Продолжительность выдержки в печи берётся из расчета роста слоя со скоростью 0,1 мм в час.

Например, слой толщиной в 1 мм получают за 10 часов. Контроль за процессом цементации и толщиной цементованного слоя осуществляется с помощью образцов той же марки стали, которые вставляют в отверстия цементационного ящика, периодически вынимают, ломают и по излому определяют толщину цементованного слоя.

В настоящее время основным процессом цементации на заводах массового производства является газовая цементация. Стальные детали нагревают в газовых смесях, содержащих СО, СН4 и др. Газовая цементация происходит быстрее, так как не требует времени на прогрев ящика и карбюризатора. Слой толщиной 1 мм образуется за 6-7 часов.

Цементация стали, не является окончательной технологической операцией, так как структура перлита наряду с цементитом в поверхностном слое не может обеспечить требуемой твёрдости. Поэтому все цементованные изделия подвергаются последующей термической обработке с целью получения на поверхности вместо перлита более твёрдого мартенсита.

-

Азотирование

Азотированием называется процесс насыщения поверхностного слоя азотом с целью получения в нём высокой твёрдости, износостойкости, повышенной усталостной прочности и сопротивления коррозии.

Процесс азотирования состоит в выдержке в течение длительного времени (до 60 часов) деталей в атмосфере аммиака при 500-600оС. Аммиак при нагреве разлагается на азот и водород:

2NH3→3H2+2N.

Активные атомы азота проникают в решетку α-железа и диффундируют в ней. Однако это ещё не обеспечивает высокой твёрдости.

Высокую твёрдость азотированному слою придают нитриды легирующих элементов – молибдена, алюминия. Наибольший эффект достигается при совместном легировании стали этими элементами – твёрдость азотированного слоя по Виккерсу достигает HV 1200, в то время как после цементации и закалки твёрдость составляет не более HV 900. Поэтому азотированию обычно подвергают, стали 38ХМЮА, 38Х2МЮА, 35ХМА, 38Х2Ю; некоторые стали, например, 3Х2В8, 5ХНМ, 4Х5МФС – штамповые.

Азотирование применяется после механической и окончательной термической обработки – закалки и высокого отпуска на структуру сорбит (улучшения). Эта структура, имеющая высокую прочность и вязкость, сохраняется в сердцевине детали и после азотирования. Высокая прочность металлической основы необходима для того, чтобы тонкий и хрупкий азотированный слой, содержащий дисперсные нитриды, не продавливался при работе детали.

Глубина азотированного слоя составляют 0,15-0,6 мм; скорость азотирования из-за низких температур значительно меньше, чем при цементации, и составляет всего 0,01 мм/ч и менее. В азотированном слое присутствуют азотистые различные фазы в соответствии с диаграммой Fe-N и температурой процесса. При температуре азотирования 500-550оС легированных сталей происходит последовательное образование насыщенных азотом слоем α, затем γ`+α, затем ε+γ'+α,

где α – азотистый феррит, γ – азотистый аустенит, γ' – нитрид Fe4N, ε - нитрид Fe2N.

Одновременно происходит образование нитридов легирующих элементов (CrN, MoN, AlN и др.). По сравнению с цементацией азотирование имеет ряд преимуществ и недостатков. К преимуществам относятся более высокая твёрдость и износостойкость поверхностного слоя, сохранения им высоких свойств при нагреве до 300-500оС (при цементации – до 200оС), а также высокие антикоррозийные свойства. В азотированном слое создаются остаточные напряжения сжатия, что повышает усталостную прочность. Кроме того, после азотирования не требуется закалки, что позволяет избежать сопутствующих закалке дефектов.

Недостатками азотирования по сравнению с цементацией является более высокая длительность процесса и необходимость применения дорогостоящих легированных сталей. Поэтому азотирование применяют в случае изготовления более ответственных деталей, от которых требуется высокое качество поверхностного слоя.

Азотирование применяют в машиностроении для изготовления мерительного инструмента, гильз, цилиндров, зубчатых колёс, шестерён, втулок, коленчатых валов, штоков и др.

-

Нитроцементация и цианирование стали

Если процесс одновременного насыщения стали углеродом и азотом осуществляют в газовой среде, то его называют нитроцементацией, а если в жидкой среде – цианированием.

Газовая среда обычно состоит из смеси СН4 и NH3, жидкая – содержит расплавленные цианистые соли NaCN или KCN. Состав и свойства слоя зависят от температуры проведения процесса.

Газовая нитроцементация – один из наиболее прогрессивных технологических процессов. На многих заводах нитроцементация преобладает над цементацией. Например, на ВАЗе лишь 5,5% деталей подвергается цементации, а 94,5% - нитроцементации. Главным преимуществом нитроцементации является лучшая прирабатываемость не шлифуемых деталей и повышение прочности.

В зависимости от температуры процесса различают высокотемпературную ( 840 - 860

оС) и низкотемпературную ( 500 – 600оС) нитроцементацию. Чем выше температура процесса, тем меньше насыщение поверхностного слоя азотом и больше углеродом. Совместная диффузия углерода и азота протекает быстрее, чем у этих элементов в отдельности. Для получения слоя глубиной 0,1 – 1,0 мм при высокотемпературной нитроцементации требуется 1 – 10 часов. высокотемпературной нитроцементации подвергают цементуемые легированные стали.

Она имеет ряд преимуществ перед цементацией: меньше продолжительность процесса для получения слоя заданной толщины; меньше деформация и коробление; более высокое сопротивление износу и повышенная усталостная прочность.

Структура поверхностного слоя при высокотемпературной нитроцементации такая же, как при цементации, поэтому для получения максимальной твердости применяют последующую термообработку – закалку и низкий отпуск на структуру мартенсита (мартенсит – аустенит).

Низкотемпературное цианирование осуществляется при температурах 540 – 560оС. Ему подвергается инструмент из быстрорежущих сталей для повышения стойкости при резании. При обработке инструмента в расплавленных цианистых солях в течение 1 – 1,5 часов получают слой 0,02 – 0,04 мм твердостью 950 – 1100 НV.

4.4.5 Требования, предъявляемые к изделиям, подвергнутым ХТО

Ежегодно в отрасли ХТО подвергается 60% всех термически обрабатываемых деталей, и наиболее массовые из них – шестерни.

Тяжелонагруженные шестерни в условиях эксплуатации подвергаются воздействию сил трения, циклических изгибающих и контактных, статических изгибающих и многоконтактных ударных нагрузок. Для устойчивой работы шестерни необходимо высокое сопротивление распространению трещин, возникающих во впадинах зубьев шестерен от воздействия изгибающих напряжений и распространяющихся вглубь.

Для обеспечения противостояния ударным и циклическим нагрузкам, высокого предела выносливости, требуется глубокая прокаливаемость и упрочнение не только поверхностного слоя, но и сердцевины, получение более однородной и мелкозернистой структуры по сечению зуба и в сердцевине. Например, в результате предварительной термической обработки (нормализации),

вызывающей измельчение зерна в слое и сердцевине, одновременно повышается статическая, изгибо - усталостная и ударно – усталостная прочность.

Для сопротивления контактным напряжениям и износу требуется обеспечение высокой твердости поверхностного слоя. Практика показала, что наиболее частная причина выхода из строя шестерни – усталостные выкрашивания (питтинги) на эвольвентных поверхностях зубьев вследствие несоблюдения условий ХТО и термической обработки и неудачного выбора марки стали для изготовления изделий.

4.4.6 Термическая обработка наиболее распространённых

деталей машин после цементации и нитроцементации

После цементации и высокотемпературной нитроцементации из-за длительной выдержки при высоких температурах сталь приобретает крупнозернистость. Это обстоятельство необходимо учитывать при назначении обязательной термической обработки. Целью термообработки является упрочнение поверхности с одновременным измельчением зерна в сердцевине и сохранением её вязкости. Выбор режима термической обработки определяется назначением детали, наследственной природой стали и её химическим составом. Стали по способу термической обработки можно объединить в три группы:

первая группа – углеродистые и низколегированные (15,20, 20Х, 30ХР, 20ХМ, 18ХГ, 20ХН и др.);

вторая группа – содержащие титан, наследственно-мелкозернистые стали типа ХГТ, сохраняющие при нагреве до 950-1000оС мелкое аустенитное зерно (18ХГТ, 25ХГТ, 30ХГТ, 20ХНТ, 20ХГНР и др.);

третья группа – высоколегированные хромоникелевые стали, применяемые для весьма ответственных деталей (12Х2Н4А, 20Х2Н4В, 18Х2Н4ВА, 18Х2Н4МА и др.). В качестве заменителей хромоникелевых цементуемых сталей используют стали со сниженным содержанием никеля (15ХГНМ, 15ХГН2Т, 25ХГНМТ, 25ХГНМАЮ и др.), обладающие высокой прокаливаемостью и низкой склонностью к росту аустенитного зерна, что позволяет повысить температуру цементации.

Стали первой группы (углеродистые и низколегированные) при закалке с цементационного нагрева (t = 950оС) приобретают низкие механические свойства, так как крупное зерно аустенита, выросшее в результате длительной цементации, даёт в процессе охлаждения крупно игольчатый мартенсит с большим количеством остаточного аустенита в поверхностном слое и крупнозернистую феррито-перлитную структуру в сердцевине. Такая термообработка (вариант 1) на рисунке 4.13 приемлема только для неответственных деталей машин. Твёрдость поверхности будет около 60 HRC, сердцевины – 15-30 HRC,

В деталях из углеродистой стали, вследствие её слабой прокаливаемости, высокую твёрдость получает лишь поверхностный цементованный слой, а сердцевина не упрочняется, в ней сохраняется феррито-перлитная структура. В низколегированных сталях в сердцевине образуется троостит.

Стали с титаном типа ХГТ (вторая группа) можно закаливать сразу после цементационного нагрева, применяя подстуживание в печи (при цементации с 950 до 8600С, а при нитроцементации с 860 до 8200С).

При подстуживании выделяются карбиды или карбонитриды, в результате чего содержание легирующих элементов в аустените понижается. Это вызывает повышение температуры конца мартенситного превращения (точка Мк), и, следовательно, количество остаточного аустенита в закалённой стали уменьшается. После закалки твёрдость на поверхности составляет 60 HRC и выше; сердцевины 35-45 HRC. В сердцевине образуется бейнитная структура, что повышает прочность.