Файл: Методическое пособие по дисциплине Материаловедение для студентов заочного отделения специальности.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 28.03.2024

Просмотров: 132

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

; 2)σизг; 3) δ; 4) КСU.

3 Какой чугун имеет больший удельный вес?

Ответы: 1) белый; 2) серый.

4 Каким способом получают высокопрочный чугун?

Ответы: 1) путём отжига белого чугуна; 2) путём отжига серого чугуна; 3) модифицированием; 4) графитизацией

5 В каком плавильном агрегате получают серый чугун с пластинчатым графитом?

Ответы: 1) домне; 2) вагранке; 3) электропечи.

Вариант 10

1 Какой материал имеет меньший удельный вес?

Ответы: 1) сталь; 2) чугун.

2 Почему серый чугун обладает низкой чувствительностью к надрезам?

Ответы: 1) так как хорошо гасит вибрации; 2) так как графит выполняет роль надрезов; 3) так как чугун обладает большей пластичность, чем сталь.

3 Каким чугуном можно заменить стальные отливки?

Ответы: 1) серым; 2) белым; 3) высокопрочным.

4 Почему отливки серого чугуна бракуют, если в поверхностном слое образовался цементит?

Ответы: 1) ухудшаются механические свойства; 2) затрудняется обрабатываемость резанием; 3) образуются литейные дефекты

5 По каким технологическим свойствам серый чугун уступает стали?

Ответы: 1) литейным; 2) обрабатываемости резанием; 3) обрабатываемости давлением; 4) свариваемости.

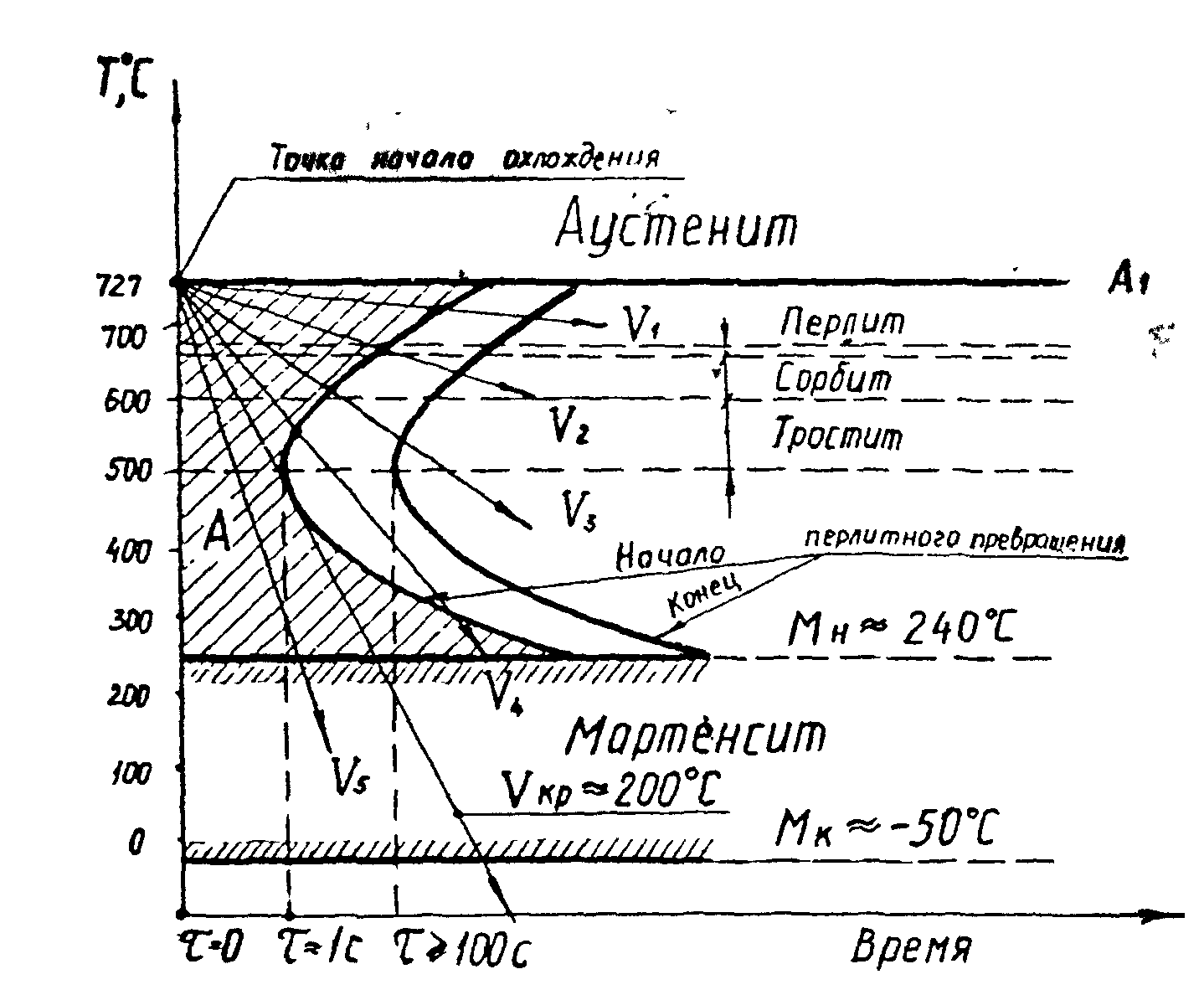

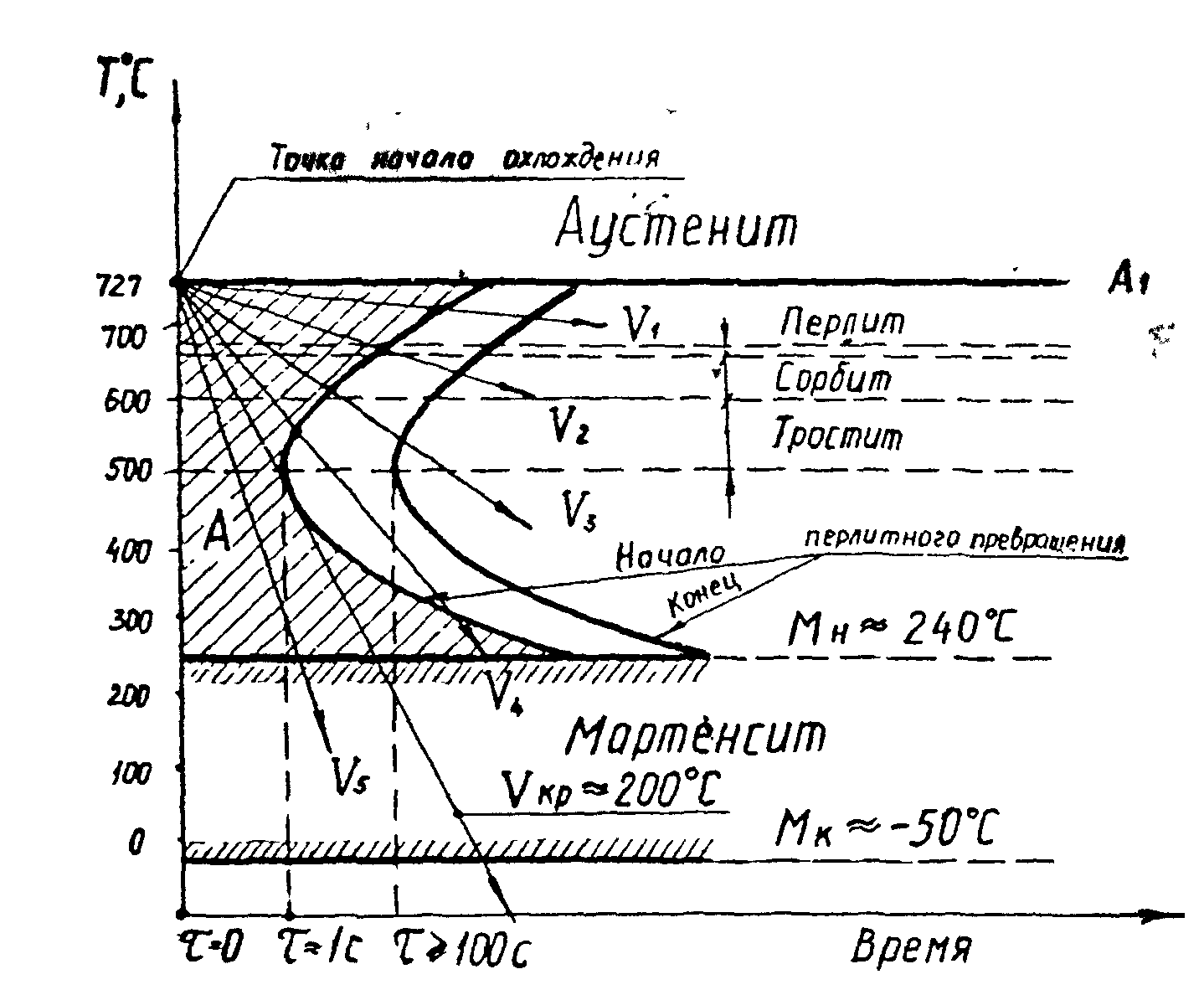

80 º/c не произойдет полного распада аустенита. Часть его переохлаждается до точки М

Н, вследствие чего структура будет состоять из троостита и мартенсита.

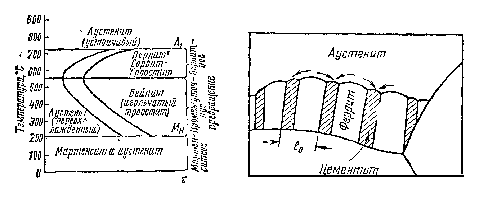

Кривая охлаждения V5 касательная к выступу изотермической кривой, является минимальной скоростью охлаждения, при которой аустенит не распадается на ферритно – цементитную смесь, а превращается в мартенсит. Эта скорость охлаждения называется критической скоростью закалки и обозначается Vкр.

Рисунок 4.5 – Распад аустенита при непрерывном охлаждении

Мартенсит – основная структура закаленной стали, получаемая при охлаждении со скоростью V > Vкр. Если охлаждение при закалке вести со скоростью меньше Vкр ( например V5), наряду с мартенситом в структуре будет присутствовать троостит, и тогда цель закалки – получение наивысшей твердости стали – достигнута не будет. Vкр – важнейшая технологическая характеристика стали.

Она определяет, выбор охлаждающих сред при термической обработке стали. Оценить Vкр можно по диаграмме изотермического распада аустенита, которая строится для каждой стали.

В соответствии с диаграммой:

Vкр = , оС/С

, оС/С

tm – температура у изгиба кривой изотермического распада аустенита;

τm – время минимальной устойчивости аустенита.

Таким образом, Vкр – свойство стали, определяющееся ее химическим составом. В углеродистых сталях с повышением содержания углерода до 0,8% Vкр уменьшается. Так, для стали марки 40 Vкр = 450 ºC/c, стали марки 60 Vкр = 250 ºC/c, стали марки 80 Vкр = 150 ºC/c.

При дальнейшем повышении содержания углерода Vкр вновь возрастает. Легирование стали, уменьшает Vкр. Это углубляет закалку и позволяет использовать более мягкие закалочные среды (вместо воды – масло, воздух).

4.2.3 Мартенситное превращение А → М

Мартенситное превращение наблюдается во многих сплавах. Но наибольшее практическое значение оно приобрело для сталей, так как благодаря мартенситному превращению достигается, значительное упрочнение стали.

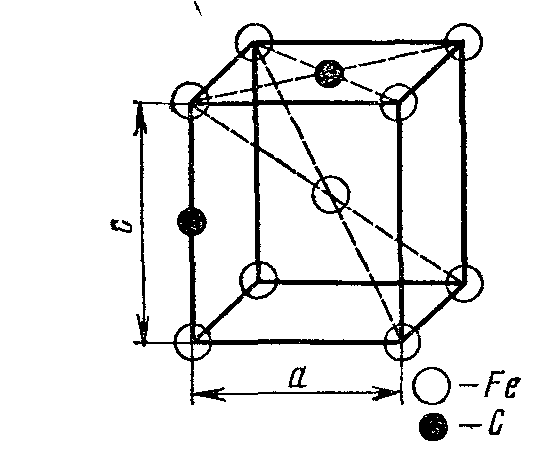

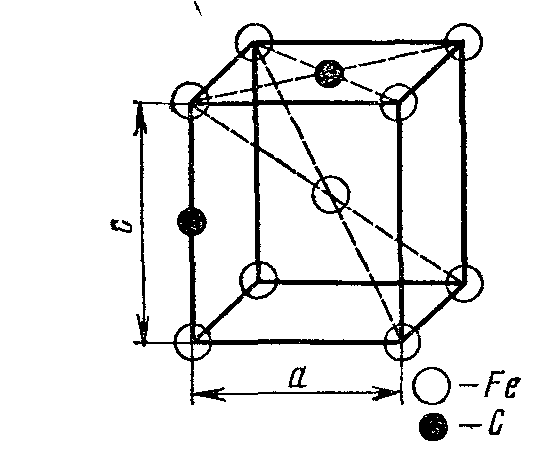

Мартенситное превращение носит бездиффузионный характер, так как при γ → α превращении, протекающем с огромной скоростью – скоростью распространения звука в металле – атомы углерода не успевают выделятся из кристаллической решетки аустенита и при γ → α перестройки решетки остаются в ней. Наличие избыточных атомов углерода (растворимость углерода в α – железе в соответствии с диаграммой Fe – FeC составляет 0,02%) приводит к тому, что кристаллическая решетка искажается и из кубической превращается в тетрагональную рисунок 4.6.

Рисунок 4.6 – Кристаллическая ячейка мартенсита (о – атомы железа; • - атомы углерода)

Отношение параметров с/а называется степенью тетрагональности мартенсита. Чем выше с/а, тем больше атомов углерода в решетке мартенсита, тем сильнее деформирована решетка и тем выше твердость мартенсита.

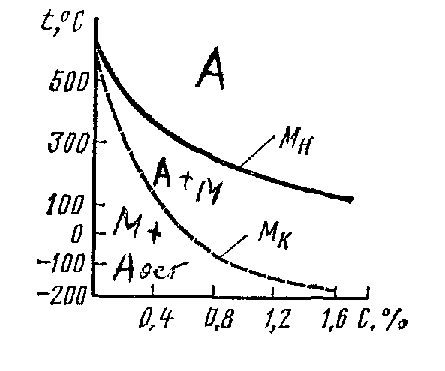

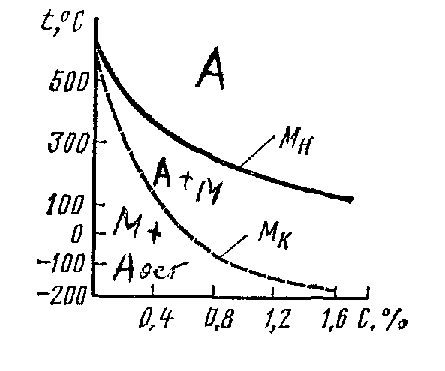

Мартенситное превращение протекает в интервале температур МН – МК, где МН – температура начала, МК – конца превращения.

Положение мартенситных точек МН и МК зависит от содержания углерода рисунок 4.7. Углерод снижает температуру МН и МК. При содержании углерода более 0,65 температура МК снижается ниже 0о С, поэтому охлаждение ниже комнатной температуры (обработка холодом) приводит в этих сталях к дальнейшему течению мартенситной реакции и к уменьшению количества остаточного аустенита, которого при закалке с охлаждением до комнатной температуры сохраняется тем больше, чем выше содержание углерода.

Наличие остаточного аустенита наряду с мартенситом понижает твердость стали, ухудшает ее шлифуемость. Кроме того, превращение аустенита в мартенсит сопровождается увеличением объема, что приводит к появлению внутренних напряжений, вызывающих коробление стальных изделий и даже трещинопоражаемость (если внутренние напряжения превышают, предел прочности стали).

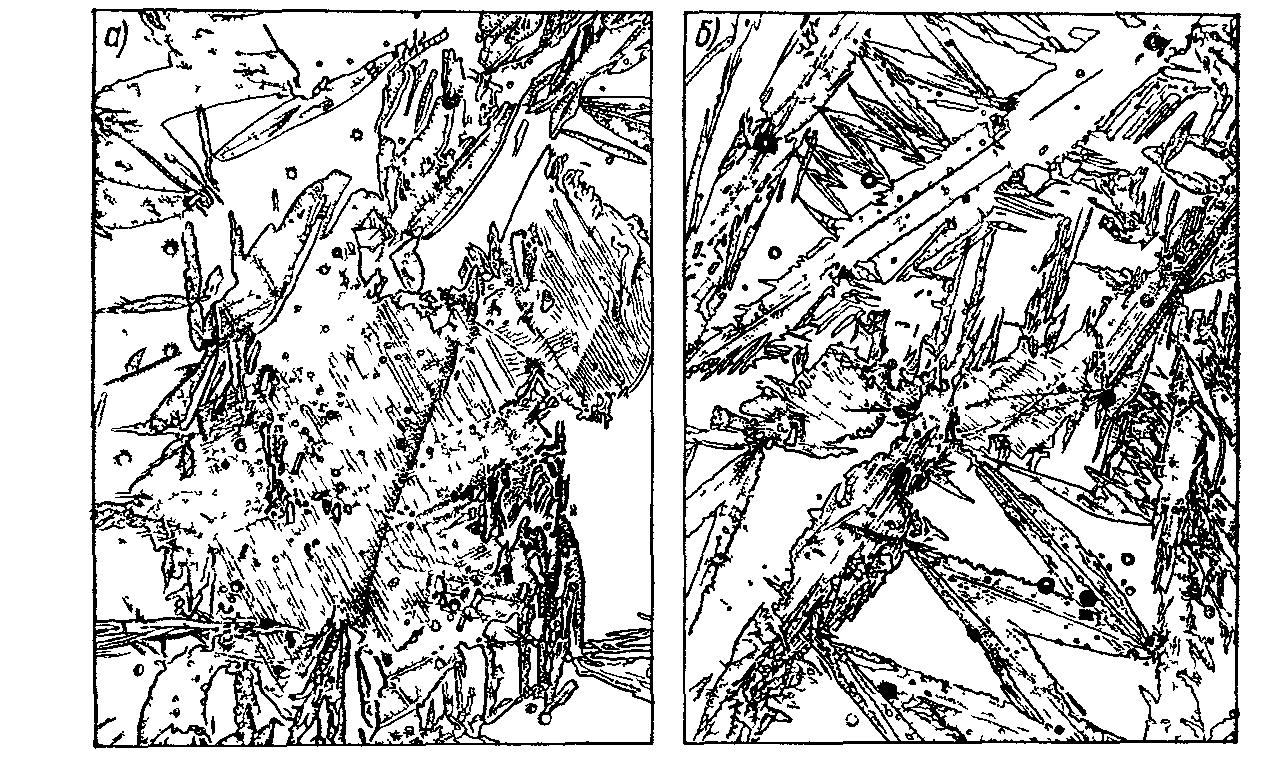

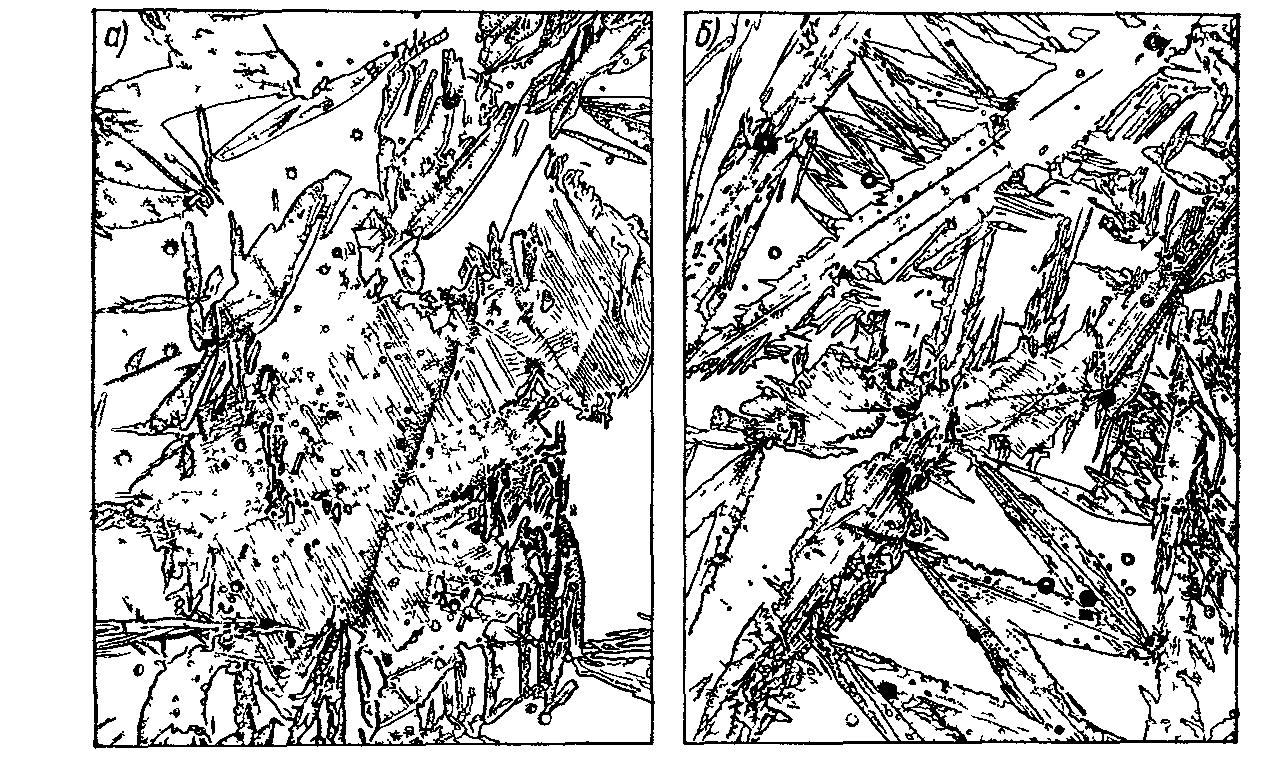

Мартенсит имеет игольчатое строение. Размер игл определяется размерами бывшего аустенитного зерна. Так, при перегреве стали, зерно аустенита укрупняется, что при охлаждении вызывает образование крупноигольчатого мартенсита. Для получения более высокого комплекса свойств на практике стремятся получать после закалки мелкоигольчатый мартенсит.

а – пластина в области шлифа б - мартенситные иглы

Поскольку превращение А → М протекает бездиффузионным путем и углерод из аустенита не выделяется, содержание углерода в мартенсите будет соответствовать содержанию его в аустените, из которого он образовался.

Рисунок 4.7 – Зависимость температур начала и конца мартенситного превращения от содержания углерода

3 Какой чугун имеет больший удельный вес?

Ответы: 1) белый; 2) серый.

4 Каким способом получают высокопрочный чугун?

Ответы: 1) путём отжига белого чугуна; 2) путём отжига серого чугуна; 3) модифицированием; 4) графитизацией

5 В каком плавильном агрегате получают серый чугун с пластинчатым графитом?

Ответы: 1) домне; 2) вагранке; 3) электропечи.

Вариант 10

1 Какой материал имеет меньший удельный вес?

Ответы: 1) сталь; 2) чугун.

2 Почему серый чугун обладает низкой чувствительностью к надрезам?

Ответы: 1) так как хорошо гасит вибрации; 2) так как графит выполняет роль надрезов; 3) так как чугун обладает большей пластичность, чем сталь.

3 Каким чугуном можно заменить стальные отливки?

Ответы: 1) серым; 2) белым; 3) высокопрочным.

4 Почему отливки серого чугуна бракуют, если в поверхностном слое образовался цементит?

Ответы: 1) ухудшаются механические свойства; 2) затрудняется обрабатываемость резанием; 3) образуются литейные дефекты

5 По каким технологическим свойствам серый чугун уступает стали?

Ответы: 1) литейным; 2) обрабатываемости резанием; 3) обрабатываемости давлением; 4) свариваемости.

Раздел 4 Термическая обработка стали. Основные виды термической обработки стали. Химико-термическая обработка

Цели работы:

1 Закрепить знания по основам теории термической обработки стали.

2 Изучение поверхностного упрочнения деталей машин посредством химико-термической обработки

4.1 Общие положения термической обработки

Термическая обработка – один из самых эффективных и широко применяемых способов изменения свойств сплавов за счёт необратимого изменения структуры.

Собственно термическая обработка не предусматривает какого-либо воздействия на металл, кроме температурного. Она состоит в том, чтобы нагревом до определённой температуры и последующим охлаждением вызвать желаемое изменение строения металла. Если при нагреве изменяется состав металла (сплава), то такая термическая обработка называется химико-термической (ХТО).

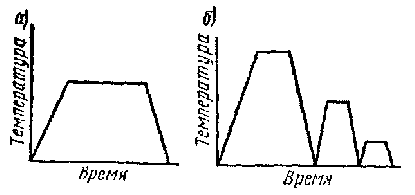

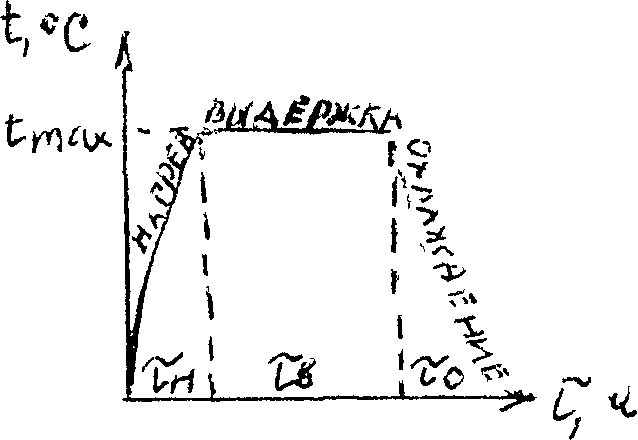

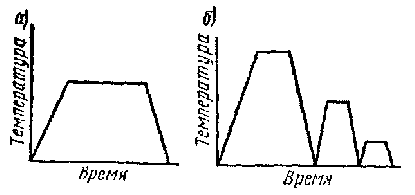

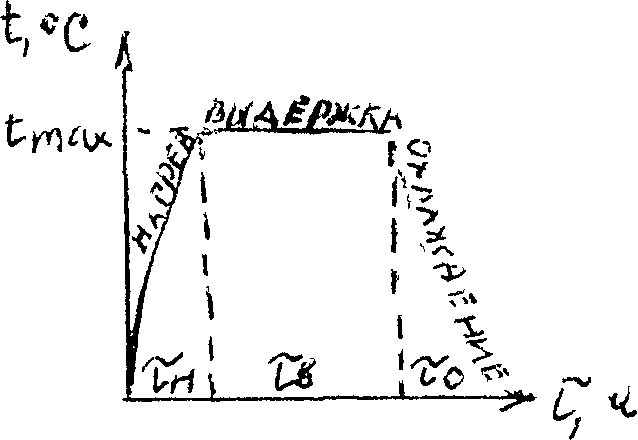

Любой вид термической обработки обычно изображается в координатах: температура t, время τ (рисунок 4.1).

простая сложная

Рисунок 4.1 – График термической обработки

τн - время нагрева; τв – время выдержки; τо – время охлаждения; tmax - максимальная температура, до которой был нагрет сплав при термической обработке; Vист - истинная скорость охлаждения при данной температуре, являющаяся первой производной от температуры по времени.

Графически истинная скорость определяется тангенсом угла наклона касательной к кривой охлаждения при заданной температуре. На практике чаще оперируют значением средней скорости Vср. нагрева (охлаждения), распространяя её на весь температурный интервал или его часть

Vн. ср. =  ; Vо. ср. =

; Vо. ср. = оС/с;

оС/с;

Графиком «температура- время» может быть охарактеризован любой процесс термической обработки.

Критические точки стали.

Термическая обработка имеет главное значение именно для стали. Это обусловлено, с одной стороны, широким распространением стали как конструкционного и инструментального материала, а с другой стороны, ни для одного сплава термическая обработка не даёт такого эффекта, как для стали.

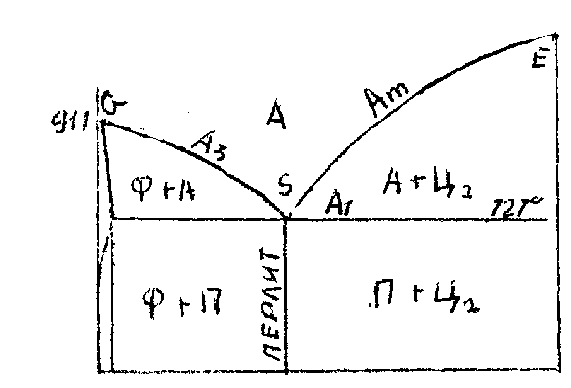

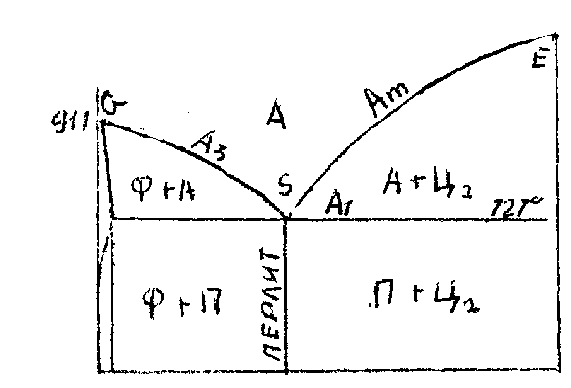

Для практических целей термической обработки стали достаточно рассматривать стальной участок диаграммы Fe-Fe3C (рисунок 4.2).

Рисунок 4.2 – Стальной участок диаграммы Fe-Fe3C и критические точки стали

Принято обозначать температуры фазовых превращений в стали как критические точки «А». Нижняя критическая точка, обозначаемая «А1», лежит на линии 7270С и соответствует эвтектоидному превращению А ↔ П, то есть аустенит в точке А1 превращается в перлит при весьма медленном охлаждении, или перлит превращается в аустенит при медленном нагреве.

Для доэвтектоидных сталей вводится критическая точка А3, лежащая на линии GS. А3 – это температура, отвечающая началу выделения феррита из аустенита при медленном охлаждении или окончанию превращения феррита в аустенит при медленном нагреве. Другими словами, в точке А3 происходит полиморфное α ↔ γ превращение в стали.

Для заэвтектоидных сталей вводится критическая точка Аm, лежащая на линии SE и отвечающая началу выделения вторичного цементита из аустенита при медленном охлаждении или окончанию растворения цементита в аустените при медленном нагреве.

Чтобы отличить критическую точку при нагреве от критической точки при охлаждении, рядом с буквой «А» ставят букву «с» в первом случае и букву « r » - во втором случае. Следовательно, критическая точка фазового превращения аустенита в перлит обозначается Аг1, а перлита в аустенит – Ас1, начало выделения феррита из аустенита обозначается Аг3, а конец растворения феррита в аустенит – Ас3. Начало выделения вторичного цементита из аустенита обозначается Аr m, а конец растворения цементита в аустените - Асm.

4.2 Основы теории термической обработки стали

В основе теории термической обработки стали лежит следующие основные превращения:

1 Превращения П → А, имеющее место при нагреве выше точки Ас1.

2 Превращение А →(Ф+Ц), происходящее при охлаждении стали из γ - области.

3 Превращение А → М, происходящее при охлаждении из γ-области со скоростью выше критической.

4 Распад мартенсита М → (Ф+Ц) при нагреве закалённой стали.

Рассмотрим сущность этих превращений.

4.2.1 Превращение П → А при нагреве стали

При нагреве стали её структура изменится только тогда, когда сталь будет нагрета до точки Ас1 (7270С). В соответствии с диаграммой Fe-Fe3C во всех сталях в точке Ас1 происходит эвтектоидное превращение П → А, сопровождающееся измельчением зерна. Эта очень важная особенность превращения в практике термической обработки – отжиге, нормализации, закалке, связанных с нагревом стали до аустенитного состояния.

Превращение П → А носит диффузионный характер, т.к. сопровождается перераспределением углерода между фазами:

Пs(Ф+П) → Аs или П0,8%С(Ф0,025%С + Ц6,67%С) → А0,8%С.

Образовавшийся в точке Ас1 аустенит неоднороден даже в объёме одного зерна. В местах, где ранее были пластинки цементита, содержание углерода больше, чем в тех местах, где залегали пластинки феррита. Для получения однородного по составу (гомогенного) аустенита требуется или нагреть сталь выше точки Ас1, или дать выдержку для завершения диффузионных процессов внутри аустенитного зерна. Практически это превращение реализуется при нагреве выше точки Ас3, причём с повышением температуры оно непрерывно ускоряется. Чем быстрее осуществляется нагрев, тем при более высокой температуре протекает превращение. По окончании превращения П → А образуется большое количество мелких зёрен аустенита. Это зерно аустенита называется начальным. В до- и заэвтектоидных сталях после перехода перлита в аустенит в структуре сохраняются избыточные структурные составляющие, феррит и цементит соответственно. В доэвтектоидных сталях при нагреве от Ас1 до Ас3 происходит растворение избыточного феррита в аустените, а в заэтектоидных сталях при нагреве от Ас1 до Асm –растворение избыточного цементита в аустените.

Оба процесса сопровождаются диффузией углерода, приводящей к выравниванию концентрации, и небольшим укрупнением кристаллов аустенита.

Дальнейший нагрев стали в однофазной аустенитной области, приводит к дальнейшему росту зёрен аустенита. Чем выше температура нагрева и чем длительнее выдержка, тем крупнее будут зёрна аустенита. Скорость роста аустенитных зёрен при перегреве сверх температур Ас3 и Асm неодинакова у разных сталей: она в большей мере зависит от способа раскисления стали и от наличия некоторых легирующих элементов.

В зависимости от скорости роста аустенитных зёрен различают, стали наследственно-крупнозернистые и наследственно-мелкозернистые.

Наследственно-крупнозернистыми называют стали, в которых по мере превышения температуры над Ас3 или Ас1 зерна аустенита быстро укрупняются: таковыми являются стали, раскисленные в процессе выплавки ферросилицием и ферромарганцем.

Наследственно-мелкозернистыми называются стали, в которых при нагревах до 1000 – 11000С зёрна аустенита растут с малой скоростью. К ним относятся, спокойные стали, раскислявшиеся в процессе выплавки ещё и алюминием, а также содержащие такие элементы, как титан, ванадий, цирконий и др.

Наследственная зернистость стали, хотя и не влияет на её свойства, но определяет технологический процесс горячей обработки. Наследственно-мелкозернистые стали можно ковать, прокатывать при более высокой температуре, не опасаясь перегрева. У них шире интервал закалочных температур и т.д.

Наряду с наследственным существует ещё так называемое действительное аустенитное зерно, полученное в результате той или иной термической операции. Укрупнение действительного зерна аустенита почти не отражается на статических характеристиках механических свойств (твёрдость, сопротивление разрыву, предел текучести, относительное удлинение), но сильно снижает ударную вязкость, особенно при высокой твёрдости.

-

Распад аустенита на феррито - цементитную смесь:

А →(Ф+Ц)

Распад аустенита при охлаждении стали из области аустенитного состояния, может идти двумя путями:

а) в процессе изотермической выдержки при температурах ниже критической точки Аr1;

б) в процессе непрерывного охлаждения до комнатной температуры.

Изотермический распад аустенита

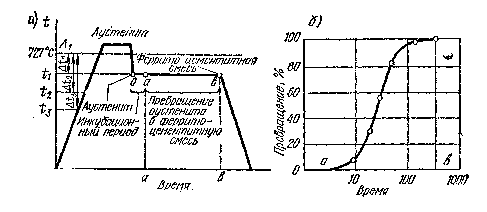

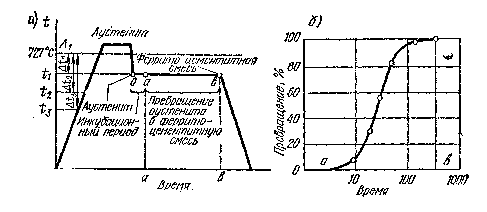

Схематически процесс изотермического распада аустенита можно охарактеризовать следующим образом (рисунок 4.3)

Рисунок 4.3 - Схема изотермического распада аустенита при температуре Т1

а – график, б – кривая изотермического превращения аустенита в перлит

Представим, что сталь с исходной перлитной структурой (например, сталь У8), нагрели до аустенитного состояния, выдержали при температуре нагрева для завершения фазового превращения П → А, а затем перенесли в соляную ванну с температурой Т1 < Аr1, которая поддерживается постоянной. Выдержка при температуре Т1 называется изотермической. В процессе этой выдержки должно произойти превращение:

Feγ (0,8%С) → Feα (0,02%С) + Fe3C (6,67%С).

Превращение, как следует из формулы, состоит в перестройке решетки γ→ά и диффузионном перераспределении углерода между фазами аустенит, феррит, цементит.

Особенностью изотермического превращения является то, что распад на ферритно-цементитную смесь начнется не сразу – аустенит некоторое время сохраняется не распавшемся. Этот отрезок времени «оа» называется инкубационным периодом. По истечении инкубационного периода начинается распад А →(Ф+Ц), который заканчивается в точке «b». Таким образом, точка «а» характеризует начало, точка «b» - конец, а отрезок «оа» - время распада аустенита на ферритно-цементитную смесь.

Величина инкубационного периода и времени распада аустенита зависит от температуры изотермической выдержки. Если для различных температур определить эти величины, а затем нанести их на одну общую диаграмму, мы получим так называемую диаграмму изотермического распада аустенита.

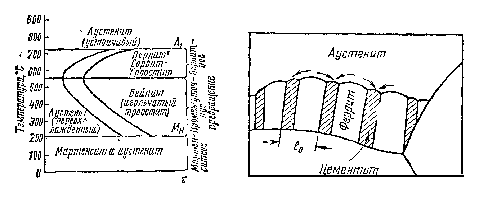

а б

Рисунок 4.4 – а - Диаграмма изотермического распада аустенита для стали У8, б – Образование пластин феррита и цементита.

На диаграмме нанесены две линии, имеющие вид буквы С – «С» - образные кривые. На кривой 1 находятся температуры начала, на кривой 2 – температуры конца распада аустенита на ферритно- цементитную смесь. Расстояние между кривыми при любой заданной температуре характеризует время распада, а длина отрезка от оси ординат до кривой 1 – время инкубационного периода.

В зависимости от степени переохлаждения аустенита на диаграмме различают три температурные области:

От Аr1 до 5500С – область перлитного превращения;

От 5500С до Мн(2500С) – область промежуточного превращения;

Ниже Мн – область мартенситного превращения.

Эти области отличаются различной степенью переохлаждения аустенита относительно точки Аг1, которая определяет образование структур, обладающих различными механическими свойствами – твёрдостью, прочностью, пластичностью.

Так, при распаде аустенита в районе температур перлитного превращения образуются структуры пластинчатого типа, представляющие собой ферритно-цементитную смесь и отличающиеся лишь дисперсностью строения. Дисперсность оценивается расстоянием между пластинками феррита и цементита смеси. Чем ниже степень переохлаждения аустенита относительно точки Аr1, тем выше дисперсность и тем тверже продукт распада аустенита.

При малых степенях переохлаждения от Аr1 до 650о С из аустенита образуется перлит. Расстояние между пластинками феррита и цементита в перлите составляет 0,5 – 0,7 мкм. Под микроскопом пластинки различимы отчетливо при увеличении в 500 раз. Твердость перлита 15НRС.

При охлаждении аустенита от 650 до 600о С получается структура, называемая сорбитом. Межпластинчатое расстояние в сорбите – 0,25 мкм. Смесь различима под микроскопом при увеличении в 1000 раз. Твердость сорбита 20 – 30 НRС.

При охлаждении аустенита от 600 до 550о С получается ферритно - цементитная смесь очень большой степени дисперсности, называемая трооститом. Межпластинчатое расстояние в этом случае уменьшается до 0,1 мкм. Смесь различима только в электронном микроскопе при увеличении в 1000 раз. Твердость троостита 30 – 40 НRС.

Таким образом, при распаде аустенита в области перлитного превращения Аr1 – 550о С образуются структуры перлит, сорбит, троостит представляющие ферритно – цементитную смесь и отличающиеся лишь дисперсностью строения этой смеси.

Область промежуточного превращения распространяется от изгиба «С» кривой (550о С) до точки начала мартенситного превращения МН, рисунок 4.4.При изотермической выдержке в этой температурной области образуется игольчатая структура, называемая игольчатым трооститом или бейнитом. Она занимает промежуточное положение между перлитными структурами и мартенситом. Твердость бейнита 40 – 55 НRС.

Аустенит, переохлажденный ниже точки МН, теряет термодинамическую устойчивость, однако отсутствие диффузионной подвижности атомов углерода не позволяет осуществить превращение по перлитному и бейнитному механизму.

Остается единственная возможность - мертенситное превращение, происходящее путем γ → α перестройки без выделения углерода, последний остается в решетке α – железа.

Таким образом, мартенсит – это перенасыщенный углеродом твердый раствор на основе α – железа. Мартенсит – структура игольчатого строения обладающая наивысшей твердостью 55 - 65 НRС по сравнению с другими продуктами распада аустенита.

Распад аустенита при непрерывном охлаждении

Термическая обработка стали, гораздо чаще производится не изотермическим процессом, а непрерывным охлаждением. Для качественного рассмотрения превращений при непрерывном охлаждении на диаграмму изотермического распада наносят кривые охлаждения. При небольшой скорости охлаждения рисунок 4.5 (кривая V1) аустенит превращается в перлит. При увеличении скорости охлаждения до V2 (V

1 º/c) перлит заменяется сорбитом. На практике охлаждение со скоростью V соответствует отжигу, скоростью V2 – нормализации.

При охлаждении стали со скоростью V3

50 º/c образуется структура троостита.

При охлаждении со скоростью V4

80 º/c не произойдет полного распада аустенита. Часть его переохлаждается до точки М

Раздел 4 Термическая обработка стали. Основные виды термической обработки стали. Химико-термическая обработка

Цели работы:

1 Закрепить знания по основам теории термической обработки стали.

2 Изучение поверхностного упрочнения деталей машин посредством химико-термической обработки

4.1 Общие положения термической обработки

Термическая обработка – один из самых эффективных и широко применяемых способов изменения свойств сплавов за счёт необратимого изменения структуры.

Собственно термическая обработка не предусматривает какого-либо воздействия на металл, кроме температурного. Она состоит в том, чтобы нагревом до определённой температуры и последующим охлаждением вызвать желаемое изменение строения металла. Если при нагреве изменяется состав металла (сплава), то такая термическая обработка называется химико-термической (ХТО).

Любой вид термической обработки обычно изображается в координатах: температура t, время τ (рисунок 4.1).

простая сложная

Рисунок 4.1 – График термической обработки

τн - время нагрева; τв – время выдержки; τо – время охлаждения; tmax - максимальная температура, до которой был нагрет сплав при термической обработке; Vист - истинная скорость охлаждения при данной температуре, являющаяся первой производной от температуры по времени.

Графически истинная скорость определяется тангенсом угла наклона касательной к кривой охлаждения при заданной температуре. На практике чаще оперируют значением средней скорости Vср. нагрева (охлаждения), распространяя её на весь температурный интервал или его часть

Vн. ср. =  ; Vо. ср. =

; Vо. ср. = оС/с;

оС/с;

Графиком «температура- время» может быть охарактеризован любой процесс термической обработки.

Критические точки стали.

Термическая обработка имеет главное значение именно для стали. Это обусловлено, с одной стороны, широким распространением стали как конструкционного и инструментального материала, а с другой стороны, ни для одного сплава термическая обработка не даёт такого эффекта, как для стали.

Для практических целей термической обработки стали достаточно рассматривать стальной участок диаграммы Fe-Fe3C (рисунок 4.2).

Рисунок 4.2 – Стальной участок диаграммы Fe-Fe3C и критические точки стали

Принято обозначать температуры фазовых превращений в стали как критические точки «А». Нижняя критическая точка, обозначаемая «А1», лежит на линии 7270С и соответствует эвтектоидному превращению А ↔ П, то есть аустенит в точке А1 превращается в перлит при весьма медленном охлаждении, или перлит превращается в аустенит при медленном нагреве.

Для доэвтектоидных сталей вводится критическая точка А3, лежащая на линии GS. А3 – это температура, отвечающая началу выделения феррита из аустенита при медленном охлаждении или окончанию превращения феррита в аустенит при медленном нагреве. Другими словами, в точке А3 происходит полиморфное α ↔ γ превращение в стали.

Для заэвтектоидных сталей вводится критическая точка Аm, лежащая на линии SE и отвечающая началу выделения вторичного цементита из аустенита при медленном охлаждении или окончанию растворения цементита в аустените при медленном нагреве.

Чтобы отличить критическую точку при нагреве от критической точки при охлаждении, рядом с буквой «А» ставят букву «с» в первом случае и букву « r » - во втором случае. Следовательно, критическая точка фазового превращения аустенита в перлит обозначается Аг1, а перлита в аустенит – Ас1, начало выделения феррита из аустенита обозначается Аг3, а конец растворения феррита в аустенит – Ас3. Начало выделения вторичного цементита из аустенита обозначается Аr m, а конец растворения цементита в аустените - Асm.

4.2 Основы теории термической обработки стали

В основе теории термической обработки стали лежит следующие основные превращения:

1 Превращения П → А, имеющее место при нагреве выше точки Ас1.

2 Превращение А →(Ф+Ц), происходящее при охлаждении стали из γ - области.

3 Превращение А → М, происходящее при охлаждении из γ-области со скоростью выше критической.

4 Распад мартенсита М → (Ф+Ц) при нагреве закалённой стали.

Рассмотрим сущность этих превращений.

4.2.1 Превращение П → А при нагреве стали

При нагреве стали её структура изменится только тогда, когда сталь будет нагрета до точки Ас1 (7270С). В соответствии с диаграммой Fe-Fe3C во всех сталях в точке Ас1 происходит эвтектоидное превращение П → А, сопровождающееся измельчением зерна. Эта очень важная особенность превращения в практике термической обработки – отжиге, нормализации, закалке, связанных с нагревом стали до аустенитного состояния.

Превращение П → А носит диффузионный характер, т.к. сопровождается перераспределением углерода между фазами:

Пs(Ф+П) → Аs или П0,8%С(Ф0,025%С + Ц6,67%С) → А0,8%С.

Образовавшийся в точке Ас1 аустенит неоднороден даже в объёме одного зерна. В местах, где ранее были пластинки цементита, содержание углерода больше, чем в тех местах, где залегали пластинки феррита. Для получения однородного по составу (гомогенного) аустенита требуется или нагреть сталь выше точки Ас1, или дать выдержку для завершения диффузионных процессов внутри аустенитного зерна. Практически это превращение реализуется при нагреве выше точки Ас3, причём с повышением температуры оно непрерывно ускоряется. Чем быстрее осуществляется нагрев, тем при более высокой температуре протекает превращение. По окончании превращения П → А образуется большое количество мелких зёрен аустенита. Это зерно аустенита называется начальным. В до- и заэвтектоидных сталях после перехода перлита в аустенит в структуре сохраняются избыточные структурные составляющие, феррит и цементит соответственно. В доэвтектоидных сталях при нагреве от Ас1 до Ас3 происходит растворение избыточного феррита в аустените, а в заэтектоидных сталях при нагреве от Ас1 до Асm –растворение избыточного цементита в аустените.

Оба процесса сопровождаются диффузией углерода, приводящей к выравниванию концентрации, и небольшим укрупнением кристаллов аустенита.

Дальнейший нагрев стали в однофазной аустенитной области, приводит к дальнейшему росту зёрен аустенита. Чем выше температура нагрева и чем длительнее выдержка, тем крупнее будут зёрна аустенита. Скорость роста аустенитных зёрен при перегреве сверх температур Ас3 и Асm неодинакова у разных сталей: она в большей мере зависит от способа раскисления стали и от наличия некоторых легирующих элементов.

В зависимости от скорости роста аустенитных зёрен различают, стали наследственно-крупнозернистые и наследственно-мелкозернистые.

Наследственно-крупнозернистыми называют стали, в которых по мере превышения температуры над Ас3 или Ас1 зерна аустенита быстро укрупняются: таковыми являются стали, раскисленные в процессе выплавки ферросилицием и ферромарганцем.

Наследственно-мелкозернистыми называются стали, в которых при нагревах до 1000 – 11000С зёрна аустенита растут с малой скоростью. К ним относятся, спокойные стали, раскислявшиеся в процессе выплавки ещё и алюминием, а также содержащие такие элементы, как титан, ванадий, цирконий и др.

Наследственная зернистость стали, хотя и не влияет на её свойства, но определяет технологический процесс горячей обработки. Наследственно-мелкозернистые стали можно ковать, прокатывать при более высокой температуре, не опасаясь перегрева. У них шире интервал закалочных температур и т.д.

Наряду с наследственным существует ещё так называемое действительное аустенитное зерно, полученное в результате той или иной термической операции. Укрупнение действительного зерна аустенита почти не отражается на статических характеристиках механических свойств (твёрдость, сопротивление разрыву, предел текучести, относительное удлинение), но сильно снижает ударную вязкость, особенно при высокой твёрдости.

-

Распад аустенита на феррито - цементитную смесь:

А →(Ф+Ц)

Распад аустенита при охлаждении стали из области аустенитного состояния, может идти двумя путями:

а) в процессе изотермической выдержки при температурах ниже критической точки Аr1;

б) в процессе непрерывного охлаждения до комнатной температуры.

Изотермический распад аустенита

Схематически процесс изотермического распада аустенита можно охарактеризовать следующим образом (рисунок 4.3)

Рисунок 4.3 - Схема изотермического распада аустенита при температуре Т1

а – график, б – кривая изотермического превращения аустенита в перлит

Представим, что сталь с исходной перлитной структурой (например, сталь У8), нагрели до аустенитного состояния, выдержали при температуре нагрева для завершения фазового превращения П → А, а затем перенесли в соляную ванну с температурой Т1 < Аr1, которая поддерживается постоянной. Выдержка при температуре Т1 называется изотермической. В процессе этой выдержки должно произойти превращение:

Feγ (0,8%С) → Feα (0,02%С) + Fe3C (6,67%С).

Превращение, как следует из формулы, состоит в перестройке решетки γ→ά и диффузионном перераспределении углерода между фазами аустенит, феррит, цементит.

Особенностью изотермического превращения является то, что распад на ферритно-цементитную смесь начнется не сразу – аустенит некоторое время сохраняется не распавшемся. Этот отрезок времени «оа» называется инкубационным периодом. По истечении инкубационного периода начинается распад А →(Ф+Ц), который заканчивается в точке «b». Таким образом, точка «а» характеризует начало, точка «b» - конец, а отрезок «оа» - время распада аустенита на ферритно-цементитную смесь.

Величина инкубационного периода и времени распада аустенита зависит от температуры изотермической выдержки. Если для различных температур определить эти величины, а затем нанести их на одну общую диаграмму, мы получим так называемую диаграмму изотермического распада аустенита.

а б

Рисунок 4.4 – а - Диаграмма изотермического распада аустенита для стали У8, б – Образование пластин феррита и цементита.

На диаграмме нанесены две линии, имеющие вид буквы С – «С» - образные кривые. На кривой 1 находятся температуры начала, на кривой 2 – температуры конца распада аустенита на ферритно- цементитную смесь. Расстояние между кривыми при любой заданной температуре характеризует время распада, а длина отрезка от оси ординат до кривой 1 – время инкубационного периода.

В зависимости от степени переохлаждения аустенита на диаграмме различают три температурные области:

От Аr1 до 5500С – область перлитного превращения;

От 5500С до Мн(2500С) – область промежуточного превращения;

Ниже Мн – область мартенситного превращения.

Эти области отличаются различной степенью переохлаждения аустенита относительно точки Аг1, которая определяет образование структур, обладающих различными механическими свойствами – твёрдостью, прочностью, пластичностью.

Так, при распаде аустенита в районе температур перлитного превращения образуются структуры пластинчатого типа, представляющие собой ферритно-цементитную смесь и отличающиеся лишь дисперсностью строения. Дисперсность оценивается расстоянием между пластинками феррита и цементита смеси. Чем ниже степень переохлаждения аустенита относительно точки Аr1, тем выше дисперсность и тем тверже продукт распада аустенита.

При малых степенях переохлаждения от Аr1 до 650о С из аустенита образуется перлит. Расстояние между пластинками феррита и цементита в перлите составляет 0,5 – 0,7 мкм. Под микроскопом пластинки различимы отчетливо при увеличении в 500 раз. Твердость перлита 15НRС.

При охлаждении аустенита от 650 до 600о С получается структура, называемая сорбитом. Межпластинчатое расстояние в сорбите – 0,25 мкм. Смесь различима под микроскопом при увеличении в 1000 раз. Твердость сорбита 20 – 30 НRС.

При охлаждении аустенита от 600 до 550о С получается ферритно - цементитная смесь очень большой степени дисперсности, называемая трооститом. Межпластинчатое расстояние в этом случае уменьшается до 0,1 мкм. Смесь различима только в электронном микроскопе при увеличении в 1000 раз. Твердость троостита 30 – 40 НRС.

Таким образом, при распаде аустенита в области перлитного превращения Аr1 – 550о С образуются структуры перлит, сорбит, троостит представляющие ферритно – цементитную смесь и отличающиеся лишь дисперсностью строения этой смеси.

Область промежуточного превращения распространяется от изгиба «С» кривой (550о С) до точки начала мартенситного превращения МН, рисунок 4.4.При изотермической выдержке в этой температурной области образуется игольчатая структура, называемая игольчатым трооститом или бейнитом. Она занимает промежуточное положение между перлитными структурами и мартенситом. Твердость бейнита 40 – 55 НRС.

Аустенит, переохлажденный ниже точки МН, теряет термодинамическую устойчивость, однако отсутствие диффузионной подвижности атомов углерода не позволяет осуществить превращение по перлитному и бейнитному механизму.

Остается единственная возможность - мертенситное превращение, происходящее путем γ → α перестройки без выделения углерода, последний остается в решетке α – железа.

Таким образом, мартенсит – это перенасыщенный углеродом твердый раствор на основе α – железа. Мартенсит – структура игольчатого строения обладающая наивысшей твердостью 55 - 65 НRС по сравнению с другими продуктами распада аустенита.

Распад аустенита при непрерывном охлаждении

Термическая обработка стали, гораздо чаще производится не изотермическим процессом, а непрерывным охлаждением. Для качественного рассмотрения превращений при непрерывном охлаждении на диаграмму изотермического распада наносят кривые охлаждения. При небольшой скорости охлаждения рисунок 4.5 (кривая V1) аустенит превращается в перлит. При увеличении скорости охлаждения до V2 (V

1 º/c) перлит заменяется сорбитом. На практике охлаждение со скоростью V соответствует отжигу, скоростью V2 – нормализации.-

Распад аустенита на феррито - цементитную смесь:

При охлаждении стали со скоростью V3

Н, вследствие чего структура будет состоять из троостита и мартенсита.

Кривая охлаждения V5 касательная к выступу изотермической кривой, является минимальной скоростью охлаждения, при которой аустенит не распадается на ферритно – цементитную смесь, а превращается в мартенсит. Эта скорость охлаждения называется критической скоростью закалки и обозначается Vкр.

Рисунок 4.5 – Распад аустенита при непрерывном охлаждении

Мартенсит – основная структура закаленной стали, получаемая при охлаждении со скоростью V > Vкр. Если охлаждение при закалке вести со скоростью меньше Vкр ( например V5), наряду с мартенситом в структуре будет присутствовать троостит, и тогда цель закалки – получение наивысшей твердости стали – достигнута не будет. Vкр – важнейшая технологическая характеристика стали.

Она определяет, выбор охлаждающих сред при термической обработке стали. Оценить Vкр можно по диаграмме изотермического распада аустенита, которая строится для каждой стали.

В соответствии с диаграммой:

Vкр =

tm – температура у изгиба кривой изотермического распада аустенита;

τm – время минимальной устойчивости аустенита.

Таким образом, Vкр – свойство стали, определяющееся ее химическим составом. В углеродистых сталях с повышением содержания углерода до 0,8% Vкр уменьшается. Так, для стали марки 40 Vкр = 450 ºC/c, стали марки 60 Vкр = 250 ºC/c, стали марки 80 Vкр = 150 ºC/c.

При дальнейшем повышении содержания углерода Vкр вновь возрастает. Легирование стали, уменьшает Vкр. Это углубляет закалку и позволяет использовать более мягкие закалочные среды (вместо воды – масло, воздух).

4.2.3 Мартенситное превращение А → М

Мартенситное превращение наблюдается во многих сплавах. Но наибольшее практическое значение оно приобрело для сталей, так как благодаря мартенситному превращению достигается, значительное упрочнение стали.

Мартенситное превращение носит бездиффузионный характер, так как при γ → α превращении, протекающем с огромной скоростью – скоростью распространения звука в металле – атомы углерода не успевают выделятся из кристаллической решетки аустенита и при γ → α перестройки решетки остаются в ней. Наличие избыточных атомов углерода (растворимость углерода в α – железе в соответствии с диаграммой Fe – FeC составляет 0,02%) приводит к тому, что кристаллическая решетка искажается и из кубической превращается в тетрагональную рисунок 4.6.

Рисунок 4.6 – Кристаллическая ячейка мартенсита (о – атомы железа; • - атомы углерода)

Отношение параметров с/а называется степенью тетрагональности мартенсита. Чем выше с/а, тем больше атомов углерода в решетке мартенсита, тем сильнее деформирована решетка и тем выше твердость мартенсита.

Мартенситное превращение протекает в интервале температур МН – МК, где МН – температура начала, МК – конца превращения.

Положение мартенситных точек МН и МК зависит от содержания углерода рисунок 4.7. Углерод снижает температуру МН и МК. При содержании углерода более 0,65 температура МК снижается ниже 0о С, поэтому охлаждение ниже комнатной температуры (обработка холодом) приводит в этих сталях к дальнейшему течению мартенситной реакции и к уменьшению количества остаточного аустенита, которого при закалке с охлаждением до комнатной температуры сохраняется тем больше, чем выше содержание углерода.

Наличие остаточного аустенита наряду с мартенситом понижает твердость стали, ухудшает ее шлифуемость. Кроме того, превращение аустенита в мартенсит сопровождается увеличением объема, что приводит к появлению внутренних напряжений, вызывающих коробление стальных изделий и даже трещинопоражаемость (если внутренние напряжения превышают, предел прочности стали).

Мартенсит имеет игольчатое строение. Размер игл определяется размерами бывшего аустенитного зерна. Так, при перегреве стали, зерно аустенита укрупняется, что при охлаждении вызывает образование крупноигольчатого мартенсита. Для получения более высокого комплекса свойств на практике стремятся получать после закалки мелкоигольчатый мартенсит.

а – пластина в области шлифа б - мартенситные иглы

Поскольку превращение А → М протекает бездиффузионным путем и углерод из аустенита не выделяется, содержание углерода в мартенсите будет соответствовать содержанию его в аустените, из которого он образовался.

Рисунок 4.7 – Зависимость температур начала и конца мартенситного превращения от содержания углерода