Файл: Методическое пособие по дисциплине Материаловедение для студентов заочного отделения специальности.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 28.03.2024

Просмотров: 144

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

4.2.4.Превращения при нагреве закаленной стали

Нагрев (отпуск) закаленной стали со структурой, состоящей из мартенсита и остаточного аустенита, приводит к превращениям, которые при некотором упрощении можно разделить на четыре типа. Каждый из типов превращений протекает с наибольшей интенсивностью в определенном температурном интервале.

Первое превращение в углеродистой стали, происходит при нагреве до 150оС. Оно заключается в выделении углерода из α – твердого раствора (мартенсита) и уменьшении, вследствие этого, его тетрагональности. Углерод выделяется в виде тонких пластинок карбида Fe2C, когерентно связанных с кристаллической решеткой мартенсита (т.е. не обособленных от мартенсита). При температуре 150оС в α – твердом растворе сохраняется 0,2 – 0,3%. Структура стали при таком нагреве остается мартенситной, остаточный аустенит в структуре сохраняется.

Второе превращение охватывает температуры 220 – 250оС. При нагреве в этом температурном интервале продолжается распад аустенита до 0,25 С. Карбидные пластинки, когерентно связанные с решеткой мартенсита, обособляются, и начинается их превращение в карбид Fe3C – цементит.

Одновременно в этом интервале происходит распад остаточного аустенита на смесь, состоящую из малоуглеродистого мартенсита и мелкодисперсных карбидов Fe3C. Структура стали, подвергнутая после закалки нагреву (отпуску) на 200 – 250оС, называется мартенситом отпуска. Мартенсит отпуска отличается от мартенсита закалки содержанием растворенного углерода и имеет повышенную травимость.

Третье превращение происходит при нагреве в интервале 300 – 450оС. На этом этапе завершается распад мартенсита – из него выделяется весь углерод, тетрагональный мартенсит переходит в кубический и становится ферритом. Полученная ферритно – цементитная смесь имеет пластинчатое строение большей степени дисперсности и по свойствам соответствует трооститу. Поэтому структура закаленной стали, подвергнутой отпуску при температуре 300 – 450 оС, называется трооститом отпуска.

Четвертое превращение при отпуске происходит при дальнейшем нагреве. В интервале 450 – 650оС происходит сфероидизация (коагуляция) карбидных частиц Fe3C. Если ранее цементит имел пластинчатую форму, то с 500

оС он начинает приобретать зернистое строение. Скорость этого процесса с повышением температуры нагрева увеличивается. Форма ферритных зерен также становится равноосной, ферритно – цементитная смесь зернистого строения, образующаяся после закалки и отпуска при температуре 500 – 600ос, называется сорбитом отпуска.

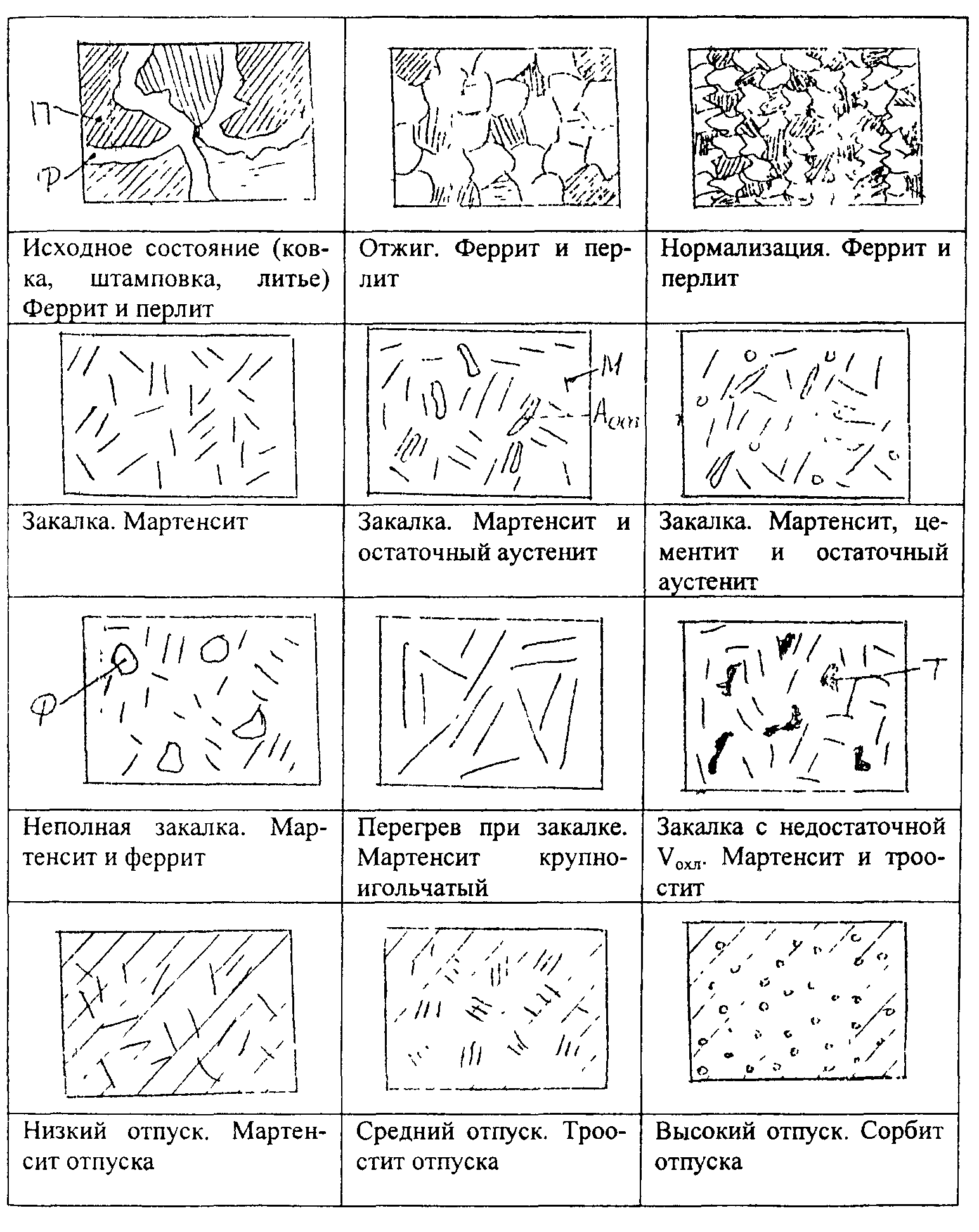

Таким образом, в зависимости от температуры отпуска закаленной стали, в ней можно получить структуры: мартенсит, троостит и сорбит. Мартенсит обладает наибольшей твердостью и прочностью. Наибольшей упругостью обладает троостит, наибольшей ударной вязкостью – сорбит. У сорбита наилучшее сочетание прочностных и пластических свойств. Подбирая температуру отпуска, можно получить соответствующую структуру стали и требуемых свойств.

-

Виды термической обработки стали

Основные сведения

На практике используют следующие виды термической обработки, стали: отжиг, нормализацию, закалку и отпуск. Отжиг и нормализация относятся к предварительной термической обработке (ПТО), а закалка и отпуск – к окончательной.

Отжиг стали

Отжиг предназначен для улучшения обрабатываемости резанием при получении из заготовки требуемой детали; измельчения зерна после литья, ковки, штамповки, сварки, пластической деформации; снижения уровня остаточных напряжений; подготовки структуры для последующей закалки. При отжиге сталь нагревают до температуры выше критической, выдерживают при этой температуре и медленно охлаждают вместе с печью. В результате образуется равновесная структура, соответствующая диаграмме Fe-Fe3C.

Отжиг обеспечивает наиболее низкие твёрдость и прочность и наиболее высокую пластичность по сравнению с другими термическими операциями.

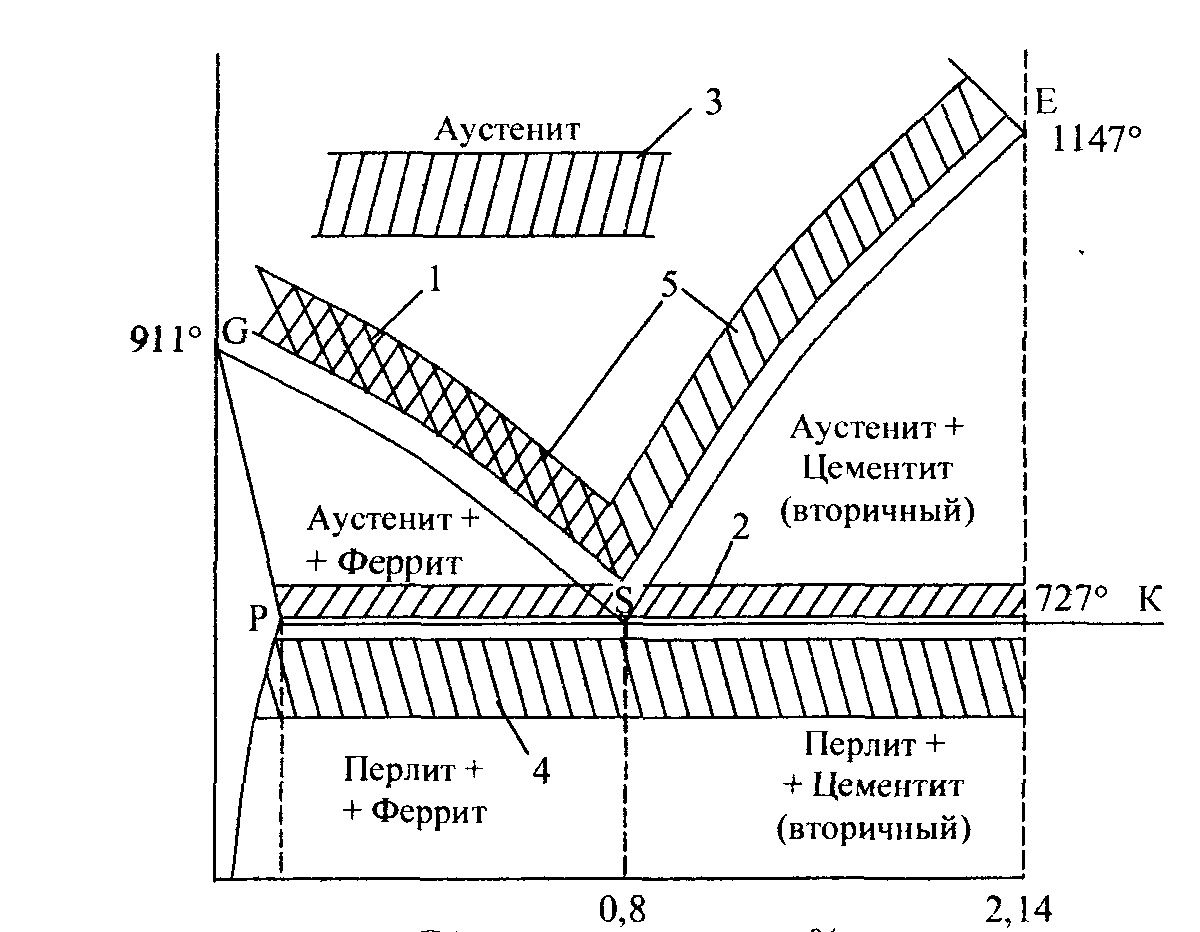

Применяют следующие виды отжига (рисунок 4.8)

Рисунок 4.8 – Виды отжига. 1 – полный отжиг; 2 – неполный отжиг;

3 – диффузионный отжиг; 4 - рекристаллизационный отжиг; 5 – нормализация

Изделия из доэвтектоидной стали подвергаются полному отжигу при температуре нагрева Тн = Ас3 + (30 ÷ 50)0С.

Структура после полного отжига – феррит и перлит.

Неполный отжиг рекомендуется для заэвтектоидных сталей, которые в исходном состоянии имеют структуру пластинчатого перлита и цементита, расположенного в виде сетки по границам перлитного зерна, Сталь с такой структурой плохо обрабатывается резанием. С целью улучшения обрабатываемости резанием сталь:

-

нагревают выше критической точки Асm на 30 – 500С и охлаждают на воздухе (нормализуют). После такой операции цементитная сетка растворяется, и сталь имеет структуру пластинчатого перлита. -

производят неполный отжиг при температуре нагрева Тн = Ас1 + 300С. Отжиг обеспечивает формирование структуры зернистого перлита (Ф+Ц) с округлыми зёрнами цементита, что улучшает обрабатываемость резанием.

Диффузионный отжиг (гомогенизация) – применяется для стальных отливок, имеющих дефект в виде химической неоднородности (ликвации) в пределах зёрен. Сталь нагревают до 11000С и выдерживают длительное время. За счёт протекания диффузионных процессов внутризеренная ликвация ослабляется или устраняется.

Рекристаллизационнуму отжигу подвергается холоднодеформированный металл. Цель отжига – снять наклёп и возвратить металлу пластические свойства. В процессе отжига деформированные, вытянутые в направлении деформации зерна заменяются новыми, мелкими, равноосными. Для сталей температура рекристаллизационного отжига составляет 650 – 7000С.

Нормализация – состоит из нагрева до Тн = Ас3 + (50 ÷ 70)0С, выдержки и последующего охлаждения на воздухе. Цель нормализации такая же, как и при отжиге, но здесь главным требованием является измельчение зерна. Нормализованная сталь имеет более мелкое ферритно-перлитное зерно, чем отожженная, поэтому пластичность нормализованной стали несколько меньше, чем отожженной а твёрдость и прочность более высокие.

Обычно для улучшения обрабатываемости резанием пластичные низкоуглеродистые стали нормализуют; стали, содержащие более 0,5%С, - отжигают. Среднеуглеродистые стали (0,3 – 0,5%С) можно и отжигать, и нормализовывать; высокоуглеродистые заэвтектоидные стали, нормализуют только с целью растворения цементитной сетки.

Закалка стали, преследует цель – получение наивысших значений твёрдости, прочности, износостойкости. Для достижения этой цели сталь после нагрева и выдержки необходимо охлаждать со скоростью выше критической, чтобы образовалась неравновесная, твёрдая (НВ 600 – 700) и прочная структура мартенсита.

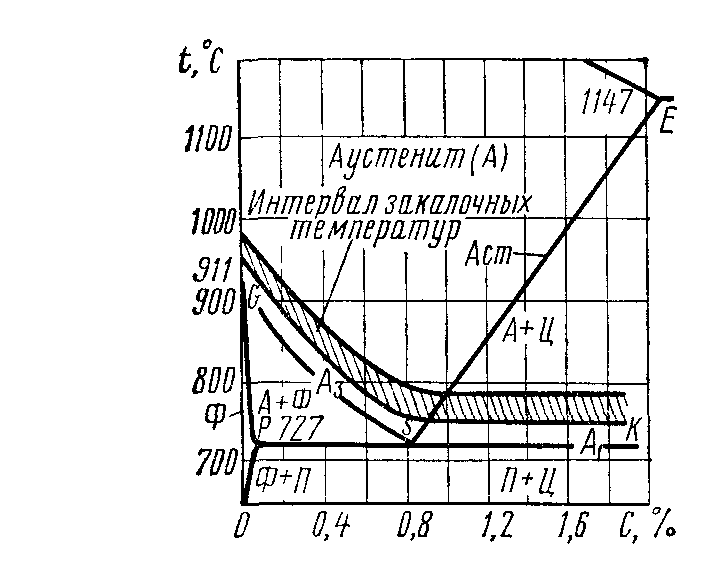

Доэвтектоидные стали, подвергают полной закалке (рисунок 4.9) с температуры: Тн=АС3+(30÷50)0С. При охлаждении протекает мартенситное превращение: А→М. При этом стали, содержащие до 0,6%С, имеют структуру одного мартенсита; в сталях, содержащих 0,6-0,8%С, наряду с мартенситом присутствует остаточный аустенит.

Рисунок 4.9 – Диаграмма для выбора температуры нагрева при закалке углеродистой стали

Если температура нагрева для закалки находится между критическими точками АС1- АС3, что соответствует области диаграммы со структурой А+Ф, то при охлаждении аустенит превращается в мартенсит, а феррит будет присутствовать в закалённой стали, снижая её твёрдость. Такая закалка называется неполной и является браком по недогреву.

Если сталь нагрета для закалки значительно выше АС3, то зерно аустенита при этом укрупняется и при охлаждении из крупнозернистого аустенита образуется крупно игольчатый мартенсит.

Такая сталь будет иметь пониженные механические свойства, особенно низкой будет ударная вязкость.

Заэвтектоидные стали подвергаются только неполной закалке (рисунок 4.9) с температурой Тн=АС1+(30÷70)0С, обеспечивающей получение структуры мартенсита, цементита и остаточного аустенита. При этом доля остаточного аустенита будет ниже по сравнению с полной закалкой, а цементит обеспечит, стали более высокую твёрдость.

На результаты закалки большое влияние оказывает охлаждающая среда. Обычно углеродистые стали, закаливают в воде, а легированные – в масле, так как у легированных сталей критическая скорость закалки меньше. Однако, если охлаждающая среда не обеспечивает скорости охлаждения, превышающей критическую, в структуре стали наряду с мартенситом образуется троостит, имеющий более низкую твёрдость, чем мартенсит. В этом случае имеет место брак по недостаточной скорости охлаждения.

Отпуск. После закалки сталь подвергается нагреву ниже АС1, то есть отпуску. Структура закаленной стали, состоящая из мартенсита и остаточного аустенита – неравновесна, так как мартенсит – это твёрдый раствор, пересыщенный углеродом, а аустенит устойчив выше АС1. Поэтому обе структуры при отпуске испытывают распад.

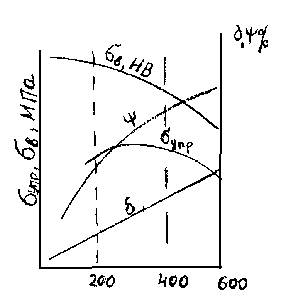

При нагреве до 200-2500С из мартенсита выделяется углерод, и он превращается в мартенсит отпуска. При температурах отпуска выше 250оС мартенсит переходит в феррит, так как углерод из него полностью выделяется и образуется феррито-цементитная смесь. До 450оС эта смесь имеет пластинчатое строение, при 500-650оС – зернистое. Остаточный аустенит при отпуске превращается в мартенсит отпуска. Параллельно с изменением структуры меняются и свойства стали (рисунок 4.10)

температура отпуска, о С

Рисунок 4.10 – Изменение механических свойств закаленной стали в зависимости от температуры отпуска

В связи с этим различают три вида отпуска:

-

Низкий отпуск. Его проводят при Тн=150-200оС, образуется структура мартенсит отпуска.

При этом твёрдость заметно не снижается, прочность снижается незначительно, пластичность возрастает, но также незначительно.

Низкий отпуск предназначен для инструментов, применяется, также после закалки стали токами высокой частоты и закалки цементованных изделий.

-

Средний отпуск проводят при Тн=350-450оС. Формируется структура пластинчатого троостита отпуска, обладающего упругими свойствами. Поэтому средний отпуск предназначен для пружин, рессор и штампового инструмента, работающего в условиях динамического нагружения. -

Высокий отпуск проводят при Тн=500-650оС. Он формирует структуру зернистого сорбита и позволяет получить оптимальное сочетание прочностных характеристик конструкционных сталей и пластических свойств. Применяют высокий отпуск для деталей машин типа шестерен, осей, валов, шатунов и т.д.

Закалка стали с последующим высоким отпуском называется термическим улучшением, а стали, содержащие 0,3÷0,5%С, подвергаемые улучшению, улучшаемыми.

Схема зарисовки микроструктуры углеродистой стали после термообработки приведена на рисунке 4.11

Рисунок 4.11 – Схематическое изображение микроструктуры термически обработанной углеродистой стали

-

Химико-термическая обработка

4.4.1 Сущность химико-термической обработки

Химико-термической обработкой (ХТО) называется, поверхностное насыщение стали различными элементами путём их диффузии из внешней среды при высокой температуре. Цель ХТО – поверхностное упрочнение металлов и сплавов и повышение их стойкости против воздействия агрессивных внешних сред.

Процессы ХТО состоят из трёх стадий:

-

диссоциации, которая заключается в распаде молекул насыщающего вещества, и образования активных атомов диффундирующего элемента. Например, диссоциация окиси углерода 2СО→СО2+С или аммиака 2NH3→3H2+2N с образованием углерода и азота в качестве диффундирующих элементов; -

адсорбции, то есть контактирования атомов диффундирующего элемента с поверхностью стального изделия и образование химических связей с атомами металла; -

диффузии, то есть проникновения насыщающего элемента вглубь металла.