Файл: Содержание Введение Общие вопросы выпускной работы 11.doc

Добавлен: 29.03.2024

Просмотров: 71

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, мин.

Количество станков Коб.расч. для операции №120 «Абразивно - отрезная»:

Количество станков Коб.расч. для операции №120 «Абразивно - отрезная»:

, шт.

, шт.

округляем полученное значение до целого числа и принимаем Kоб.пр = 1 шт.

Коэффициент загрузки оборудования Кз.о на операции №120 «Абразивно - отрезная»:

, %.

, %.

Штучно – калькуляционное время Тшт.к на операции 140 «Протяжная»:

, мин.

, мин.

Количество станков Коб.расч. для операции №140 «Протяжная»:

, шт.

, шт.

округляем полученное значение до целого числа и принимаем Kоб.пр = 2 шт.

Коэффициент загрузки оборудования Кз.о на операции №140 «Протяжная»:

, %.

, %.

Результаты расчетов занесем в таблицу 3.6.

Таблица 3.6 – результаты расчетов.

Таблица 3.6 – результаты расчетов.

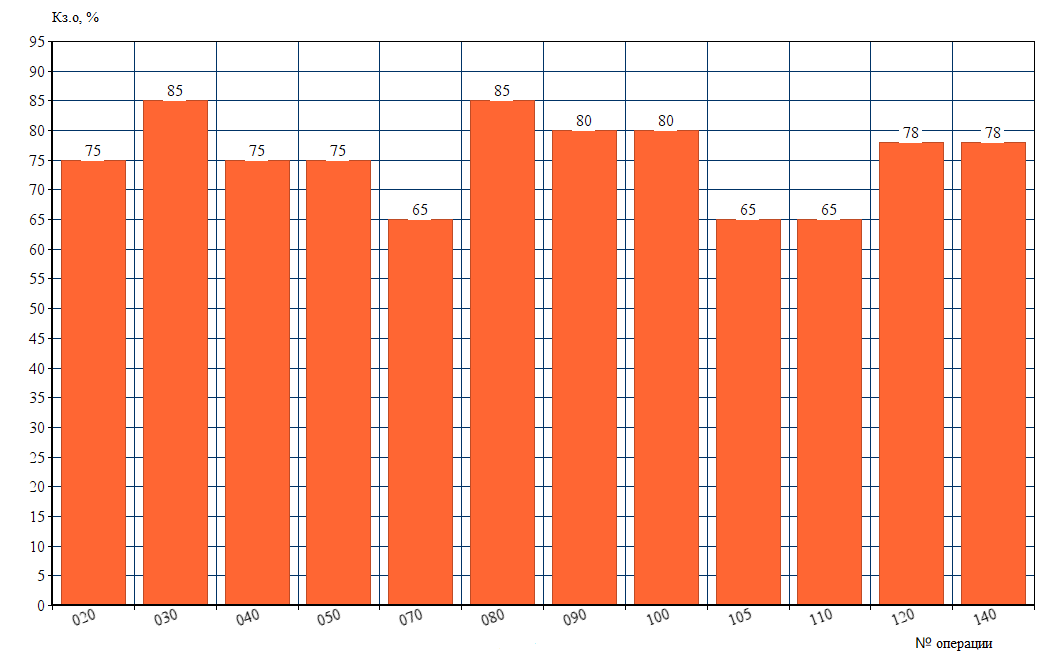

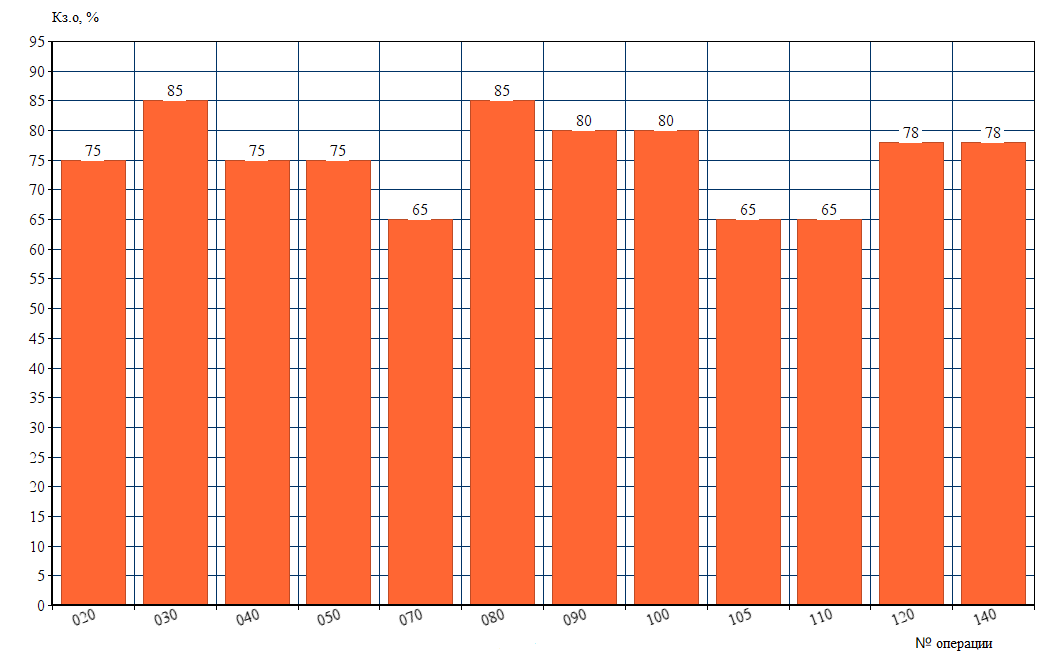

По полученным значениям построим диаграмму загрузки оборудования на переналаживаемом участке для изготовления лопаток первой; второй; третьей и четвертой ступеней КВД (рис.3.4.2).

Рисунок 3.4.2 – диаграмма загрузки оборудования на переналаживавемом участке изготовления лопаток первой, второй, третьей и четвертой ступеней КВД.

По построенной диаграмме можно сделать вывод, что загрузка оборудования выросла практически в 2 раза.

3.4. Технологический транспорт на участке

3.4. Технологический транспорт на участке

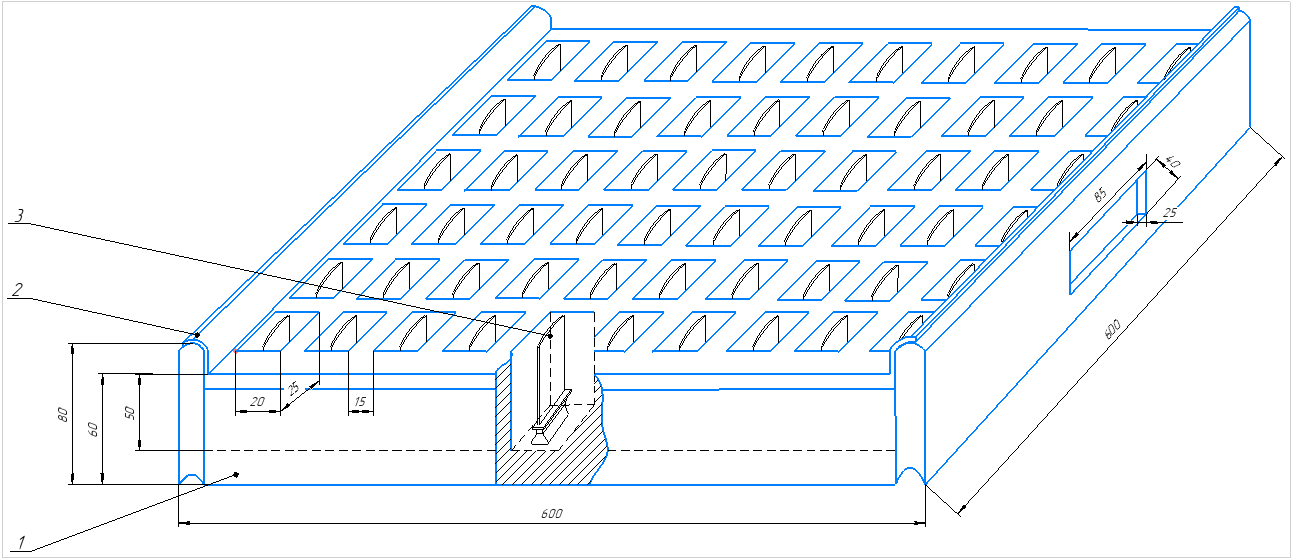

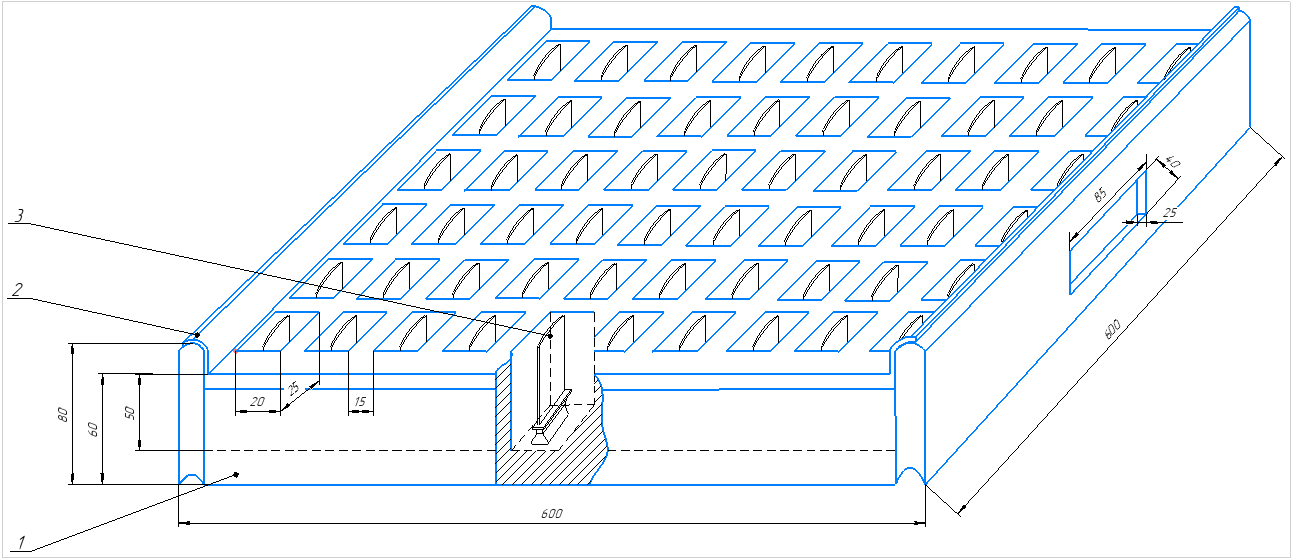

Исходя из заданных программ выпуска лопаток первой, второй, третьей и четвертой ступени КВД, в качестве межоперационного транспорта предлагается тара 1 размером 600 х 600 мм, высотой 80 мм, в которую устанавливается сменный сепаратор с ячейками 2, в ячейках в данном случае располагаются 60 лопаток 2-й ступени КВД 3. На рисунке 3.5 показана тара для транспортировки лопаток на участке между технологическими операциями.

Рисунок 3.5. Тара для транспортировки лопаток.

1 – тара; 2 – сменный сепаратор с ячейками; 3 – лопатка.

Известно, что масса заготовки лопатки 0,072 кг, количество лопаток в таре 60 штук, масса ящика 1,5 кг. Следовательно общая масса сотавит 5,82 кг.

Приняв количество оборудования на всех операциях технологического процесса (см.разд.3.4) примем количество тары, которая потребуются на участке изготовления лопаток 25 шт., 2 шт. – для заготовок и готовых деталей и 2 шт. – примем в качестве запасной тары. Итого потребуется 29 ящиков. Так как на данном участке помимо лопатки 2-й ступени КВД изготавливаются лопатки 1-й, 3-й и 4-й ступени КВД, для каждой из них нужен свой сепаратор

нужен свой сепаратор

, поэтому количество сменных сепараторов примем в четыре раза больше количества ящиков – 116 шт.

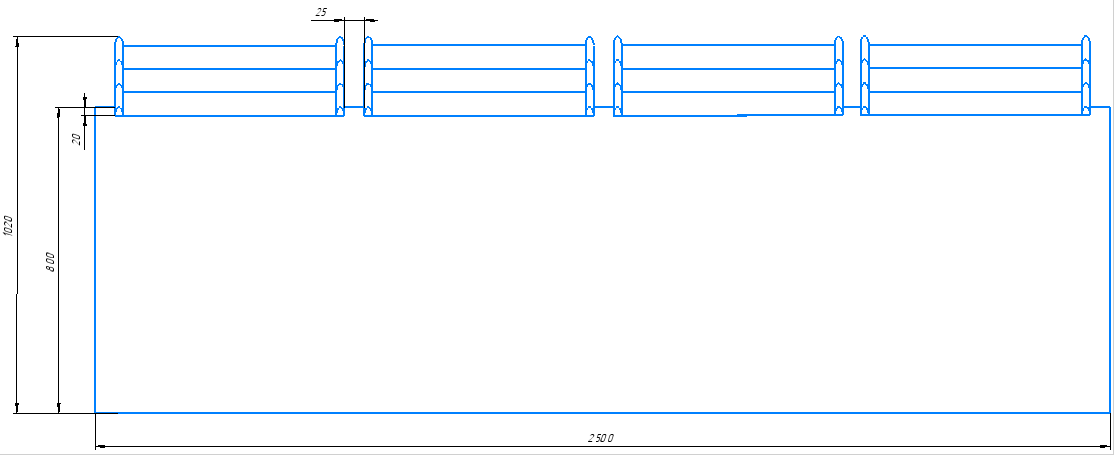

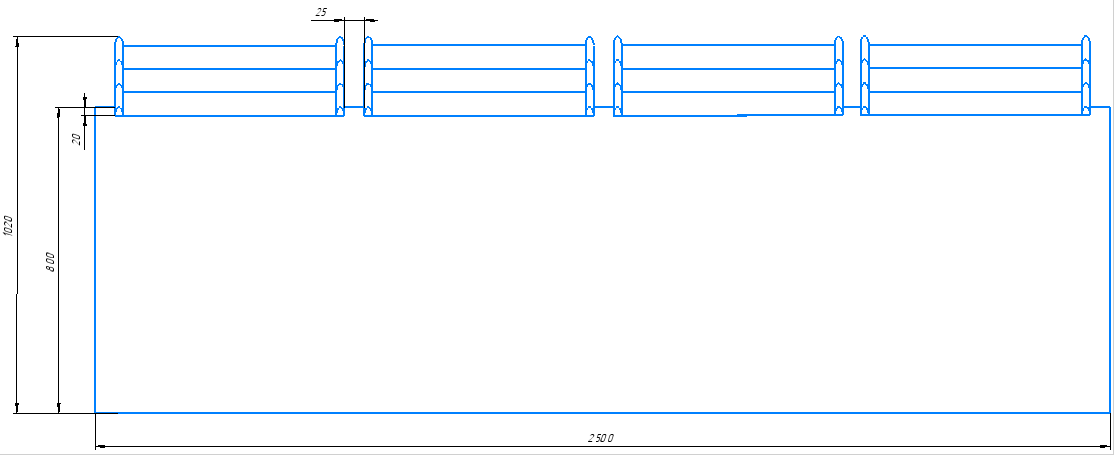

Ящики предлагается располагать в накопителях (специальных стеллажах) длиной - 2500 мм, ящики могут устанавливаться не более чем в 3 яруса, общая высота стеллажа с ящиками - 800 мм. (рис. 3.6).

Рисунок 3.6. Специальный стеллаж для установки транспортировочной тары.

Для транспортировки тары с лопатками к следующей операции на производственном участке предлагается стандартная, ручная, платформенная тележка на колесах ( рис. 3.7).

Для транспортировки тары с лопатками к следующей операции на производственном участке предлагается стандартная, ручная, платформенная тележка на колесах ( рис. 3.7).

Рисунок 3.7. Цеховая платформенная тележка.

Планировка группового участка показана на листе 11 приложения А.

Технико – экономическое обоснование внедрения операции №100

«Электрохимическое полирование профиля пера»

4.1 Исходные данные

Исходными данными для выполнения организационно-экономической части служат материалы, полученные на месте прохождения преддипломной практики, справочные и информационные источники. К ним относятся: базовый технологический процесс обработки лопаток, штучное время выполнения операций, применяемый инструмент, его стойкость и стоимость.

Необходимо также знать на каком оборудовании производится операция, модель оборудования, категория ремонтной сложности, как самого станка, так и всех сопутствующих конструкций. Исходные данные для выполнения экономической части представлены в таблице 4.1.

Таблица 4 – Исходные данные

4.1.1 Определение величины капитальных вложений

4.1.1 Определение величины капитальных вложений

Капитальными вложениями называются инвестиции, направленные на постройку или приобретение объектов основных средств (фондов).

Величина капиталовложений (станки) определяется по формуле 31:

, шт (31)

, шт (31)

где: ΣТшт.к – суммарное штучно – калькуляционное время операции;

Nгод = 48 610, шт. – годовая программа выпуска при групповой обработке лопаток, (см. раздел 3.4);

FЭф = 240 780, мин. – эффективный годовой фонд времени;

КВр = 0,8 – коэффициент использования оборудования по времени.

, шт = 1 станок.

, шт = 1 станок.

Сумма необходимых капиталовложений определяется по формуле 32:

, руб (32)

, руб (32)

где Сстанка - стоимость станка, руб.;

Соснастки - стоимость специальных приспособлений для обработки, руб.;

Сплощ. - стоимость производственных площадей, руб.

Посчитаем необходимые капиталовложения Кэ.п - для электрохимического полирования, Кр.п – для ручного полирования.

Базовый вариант:

, руб;

, руб;

Проектный вариант:

, руб.

, руб.

4.2 Определение заработной платы основных рабочих

4.2 Определение заработной платы основных рабочих

Тарифный фонд заработной платы определяется по формуле 33:

, руб. (33)

, руб. (33)

где ачас. - часовая тарифная ставка станочника, руб.;

Тшт. - время обработки одной детали, мин.;

Nгод- годовая программа выпуска деталей, шт/год.

Базовый вариант:

, руб;

, руб;

Проектный вариант:

, руб.

Основной фонд заработной платы определяется по формуле 34:

, руб. (34)

, руб. (34)

Базовый вариант:

, руб;

, руб;

Проектный вариант:

, руб.

, руб.

Фонд дополнительной заработной платы определяется по формуле 35:

, руб. (35)

, руб. (35)

Базовый вариант:

, руб;

, руб;

Проектный вариант:

, руб.

, руб.

Отчисления в фонд единого социального налога определяется по формуле 36:

, руб. (36)

, руб. (36)

Базовый вариант:

Базовый вариант:

, руб;

, руб;

Проектный вариант:

, руб.

, руб.

Общий фонд заработной платы основных рабочих определяется по формуле 37:

, руб. (37)

, руб. (37)

Базовый вариант:

, руб;

, руб;

Проектный вариант:

, руб.

, руб.

4.2.1 Определение стоимости электроэнергии

Стоимость электроэнергии определяется по формуле 38:

, руб (38)

, руб (38)

где: ΣМ = 90, кВт – мощность электрохимического станка; 60 кВТ - суммарная мощность станка ручного полирования.

КМ = 0,75…0,85 – средний коэффициент загрузки установленной мощности в среднесерийном производстве;

Квр = 0,7…0,8 – средний коэффициент использования установленной мощности по времени, в среднесерийном производстве;

К1 = 0,95 – коэффициент потери тока в сети;

К2 = 0,85…0,92 – КПД электродвигателей, в зависимости от новизны оборудования

Количество станков Коб.расч. для операции №120 «Абразивно - отрезная»:

Количество станков Коб.расч. для операции №120 «Абразивно - отрезная»:округляем полученное значение до целого числа и принимаем Kоб.пр = 1 шт.

Коэффициент загрузки оборудования Кз.о на операции №120 «Абразивно - отрезная»:

, %.

, %.Штучно – калькуляционное время Тшт.к на операции 140 «Протяжная»:

Количество станков Коб.расч. для операции №140 «Протяжная»:

округляем полученное значение до целого числа и принимаем Kоб.пр = 2 шт.

Коэффициент загрузки оборудования Кз.о на операции №140 «Протяжная»:

, %.

, %.Результаты расчетов занесем в таблицу 3.6.

Таблица 3.6 – результаты расчетов.

Таблица 3.6 – результаты расчетов.| Порядковый № и наименование операции | Штучно-калькуляцион-ное время, Тшт.к ,мин | Такт выпуска, τ мин/шт. | Количество оборудования расчетное Kоб.расч, шт | Количество оборудования принятое Коб.прин, шт | Коэффициент загрузки оборудования Сз.о, % |

| 020 «Протяжная» | 12,66 | 8,4 | 1,5 | 2 | 75 |

| 030 «Протяжная» | 14,62 | 8,4 | 1,73 | 2 | 85 |

| 040 «Протяжная» | 12,62 | 8,4 | 1,5 | 2 | 75 |

| 050 «Протяжная» | 12,62 | 8,4 | 1,5 | 2 | 75 |

| 070 «Протяжная» | 10,62 | 8.4 | 1,3 | 2 | 65 |

| 080 «Протяжная» | 14,62 | 8,4 | 1,7 | 2 | 85 |

| 090 «Фрезерная с ЧПУ» | 27,54 | 8,4 | 3,2 | 4 | 80 |

| 100 «Электрохимическое полирование профиля пера» | 14,22 | 8,4 | 1,6 | 2 | 80 |

| 105 «Полировальная» | 10,62 | 8,4 | 1,3 | 2 | 65 |

| 110 «Полировальная» | 10,62 | 8,4 | 1,3 | 2 | 65 |

| 120» «Абразивно – отрезная» | 6,62 | 8.4 | 0,78 | 1 | 78 |

| 140 «Протяжная» | 13,26 | 8,4 | 1,57 | 2 | 78 |

По полученным значениям построим диаграмму загрузки оборудования на переналаживаемом участке для изготовления лопаток первой; второй; третьей и четвертой ступеней КВД (рис.3.4.2).

Рисунок 3.4.2 – диаграмма загрузки оборудования на переналаживавемом участке изготовления лопаток первой, второй, третьей и четвертой ступеней КВД.

По построенной диаграмме можно сделать вывод, что загрузка оборудования выросла практически в 2 раза.

3.4. Технологический транспорт на участке

3.4. Технологический транспорт на участкеИсходя из заданных программ выпуска лопаток первой, второй, третьей и четвертой ступени КВД, в качестве межоперационного транспорта предлагается тара 1 размером 600 х 600 мм, высотой 80 мм, в которую устанавливается сменный сепаратор с ячейками 2, в ячейках в данном случае располагаются 60 лопаток 2-й ступени КВД 3. На рисунке 3.5 показана тара для транспортировки лопаток на участке между технологическими операциями.

Рисунок 3.5. Тара для транспортировки лопаток.

1 – тара; 2 – сменный сепаратор с ячейками; 3 – лопатка.

Известно, что масса заготовки лопатки 0,072 кг, количество лопаток в таре 60 штук, масса ящика 1,5 кг. Следовательно общая масса сотавит 5,82 кг.

Приняв количество оборудования на всех операциях технологического процесса (см.разд.3.4) примем количество тары, которая потребуются на участке изготовления лопаток 25 шт., 2 шт. – для заготовок и готовых деталей и 2 шт. – примем в качестве запасной тары. Итого потребуется 29 ящиков. Так как на данном участке помимо лопатки 2-й ступени КВД изготавливаются лопатки 1-й, 3-й и 4-й ступени КВД, для каждой из них

нужен свой сепаратор

нужен свой сепаратор

, поэтому количество сменных сепараторов примем в четыре раза больше количества ящиков – 116 шт.

Ящики предлагается располагать в накопителях (специальных стеллажах) длиной - 2500 мм, ящики могут устанавливаться не более чем в 3 яруса, общая высота стеллажа с ящиками - 800 мм. (рис. 3.6).

Рисунок 3.6. Специальный стеллаж для установки транспортировочной тары.

Для транспортировки тары с лопатками к следующей операции на производственном участке предлагается стандартная, ручная, платформенная тележка на колесах ( рис. 3.7).

Для транспортировки тары с лопатками к следующей операции на производственном участке предлагается стандартная, ручная, платформенная тележка на колесах ( рис. 3.7).

Рисунок 3.7. Цеховая платформенная тележка.

Планировка группового участка показана на листе 11 приложения А.

-

Организационно – экономическая часть.

Организационно – экономическая часть.

Технико – экономическое обоснование внедрения операции №100

«Электрохимическое полирование профиля пера»

4.1 Исходные данные

Исходными данными для выполнения организационно-экономической части служат материалы, полученные на месте прохождения преддипломной практики, справочные и информационные источники. К ним относятся: базовый технологический процесс обработки лопаток, штучное время выполнения операций, применяемый инструмент, его стойкость и стоимость.

Необходимо также знать на каком оборудовании производится операция, модель оборудования, категория ремонтной сложности, как самого станка, так и всех сопутствующих конструкций. Исходные данные для выполнения экономической части представлены в таблице 4.1.

Таблица 4 – Исходные данные

| Модель станка | Ручной полировальный станок мод. Shafir | Электрохимический станок мод. УЭХЛС – 3000. | |

| Площадь, занятая станком, м2 | 3 | 6 | |

| Стоимость станка, руб. | 3 000 000 | 9 000 000 | |

| Штучное время обработки деталей, мин | 6,5 | 2,9 | |

| Потребляемая мощность станка и оснащения, кВт | 75 | 90 | |

| Стоимость производственных площадей за 1м2, руб./ год. | 20 000 | ||

| Стоимость специальных приспособлений, руб. | 182 500 | 278 260 | |

| Часовая тарифная ставка рабочего, руб. | 500 | ||

| Годовая программа выпуска деталей, шт. | 13 810 | 48 610 | |

| Стоимость электроэнергии за 1 кВт/час, руб. | 3 | ||

4.1.1 Определение величины капитальных вложений

4.1.1 Определение величины капитальных вложенийКапитальными вложениями называются инвестиции, направленные на постройку или приобретение объектов основных средств (фондов).

Величина капиталовложений (станки) определяется по формуле 31:

где: ΣТшт.к – суммарное штучно – калькуляционное время операции;

Nгод = 48 610, шт. – годовая программа выпуска при групповой обработке лопаток, (см. раздел 3.4);

FЭф = 240 780, мин. – эффективный годовой фонд времени;

КВр = 0,8 – коэффициент использования оборудования по времени.

Сумма необходимых капиталовложений определяется по формуле 32:

где Сстанка - стоимость станка, руб.;

Соснастки - стоимость специальных приспособлений для обработки, руб.;

Сплощ. - стоимость производственных площадей, руб.

Посчитаем необходимые капиталовложения Кэ.п - для электрохимического полирования, Кр.п – для ручного полирования.

Базовый вариант:

Проектный вариант:

4.2 Определение заработной платы основных рабочих

4.2 Определение заработной платы основных рабочихТарифный фонд заработной платы определяется по формуле 33:

где ачас. - часовая тарифная ставка станочника, руб.;

Тшт. - время обработки одной детали, мин.;

Nгод- годовая программа выпуска деталей, шт/год.

Базовый вариант:

Проектный вариант:

, руб.

Основной фонд заработной платы определяется по формуле 34:

Базовый вариант:

Проектный вариант:

Фонд дополнительной заработной платы определяется по формуле 35:

Базовый вариант:

Проектный вариант:

Отчисления в фонд единого социального налога определяется по формуле 36:

Базовый вариант:

Базовый вариант:Проектный вариант:

Общий фонд заработной платы основных рабочих определяется по формуле 37:

Базовый вариант:

Проектный вариант:

4.2.1 Определение стоимости электроэнергии

Стоимость электроэнергии определяется по формуле 38:

где: ΣМ = 90, кВт – мощность электрохимического станка; 60 кВТ - суммарная мощность станка ручного полирования.

КМ = 0,75…0,85 – средний коэффициент загрузки установленной мощности в среднесерийном производстве;

Квр = 0,7…0,8 – средний коэффициент использования установленной мощности по времени, в среднесерийном производстве;

К1 = 0,95 – коэффициент потери тока в сети;

К2 = 0,85…0,92 – КПД электродвигателей, в зависимости от новизны оборудования