Файл: Инструкция по эксплуатации приспособления. 19 Заключениевыводы.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.04.2024

Просмотров: 21

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ОГЛАВЛЕННЕ

-

Введение 6 -

Условия производства. 7 -

Технологический маршрут обработки детали 7 -

Анализ конструктивно технологических особенностей детали. 7 -

Установка детали в приспособление и на станок 8-

Базирование и закрепление детали. 8 -

Базирование и закрепление приспособления 9

-

-

Расчет погрешность установки детали в приспособлении и приспособления на станок. 10 -

Расчет придельных значений усилий закрепления детали в приспособлении. 13 -

Инструкция по эксплуатации приспособления. 19 -

Заключение/выводы 19 -

Список использованных источников. 19 -

Приложения. 19 -

Сведения о самостоятельности выполнения работы 20

-

ВВЕДЕННЕ

Курсовая работа выполнена в соответствии с ...

Актуальность темы курсовой работы состоит в необходимости обеспечения требований эффективности, безопасности, и качества обработки изделия в заданных производственных условиях, в том числе за счет применения современных средств технологического оснащения

Цель работы — спроектировать приспособление, удовлетворяющее требованиям качества и эффективности обработки изделия в определенных заданием условиях производства.

Для достижения указанной цели необходимо было решить следующие задачи:

-

Проанализировать условия производства и требования задания. -

Обосновать технологический план обработки детали. -

Разработать технологическую операцию обработки заданной поверхности. -

Провести анализ конструктивно-технологических особенностей детали и сформулировать общие требования к приспособлению. -

Разработать схему установки детали в приспособление и приспособления на станок. -

Рассчитать погрешность установки детали в приспособление и приспособления на станок. -

Рассчитать предельные значения силы закрепления детали в приспособлении. -

Разработать комплект конструкторской документации на изготовление приспособления. -

Разработать инструкцию по эксплуатации приспособления.

-

УСЛОВНЯ ЯРОНЗВОДСТВА

Годовая программа выпуска задана в исходных данных и равна N = 3000 шт. Macca детали определялась по 3D модели детали, созданной в системе Компас 3 D v. 17.0, m = 4,2 кг. По массе и годовой программе выпуска детали тип производства можно ориентировочно определить [0] как среднесерийное.

- 1 2 3 4 5 6

ТЕХНОЛОГВЧЕСКВЇЇ ЯЛАН ОБРАБОТКИ ДЕТАЛВ

Заготовку получаем методом литья по выплавляемым моделям, данный метод позволяет получить торцы, внешнюю цилиндрическую поверхность и осевое отверстие в окончательном состоянии [1]. Так же на местах будущих сквозных отверстий со стороны торца, где располагаются отверстия диаметром 10 мм, следует предусмотреть полусферические углубления радиусом 8 мм. (OCT 3-1686-90, ТУ 14-1-4944-90)

Далее следует произвести термообработку заготовки. Закалка при 850 °С с охлаждением в масле и отпуск при 200 °С, с остыванием в воздухе. Это позволит получить требуемую поверхностную твердость.

Затем следует вертикально-фрезерная операция обработки 6 ступенчатых сквозных отверстий сверлением комбинированным инструментов (сверло-цековка) и последующем развертывании отверстия диаметром 12 мм.

-

АВАЛВЗ KOHCTPУKTBBHO ТЕХНОЛОГВЧЕСКВХ ОСОБЕННОСТЕЇЇ

ДЕТАЛВ

Деталь "Шайба косая" является телом вращения типа диск (фланец) с одной плоскостью симметрии (разрез на главном виде чертежа). Основная конструкторская база — ось центрального отверстия. Оси обрабатываемых отверстий связаны между собой угловыми размерами 30°, а относительно оси центрального отверстия — диаметральным размером Ф60. Оси двух отверстий массива лежат в плоскости симметрии детали. Глубина ступени отверстий задана относительно точек пересечения их осей и базы — верхнего плоского торца детали.

Для обеспечения отмеченных размерных связей (положения отверстий в пространстве) приспособление должно обеспечивать полное базирование детали, лишающее ее всех

6 степеней свободы. Так же само приспособление должно иметь поворотно-

делительный механизм, направляющие втулки для направления движения и ограничитель вертикального перемещения комбинированного сверла.

-

УCTAHOBKA ДЕТАЛВ В ЯРВСЯОСОБЛЕНВЕ В ВА CTAHOK

-

Базирование и закрепление детали

Поскольку основной конструкторской и измерительной базой является центральная ось детали, то выберем ее же за технологическую, используя принцип единства баз, для исключения методической погрешности базирования. Она является двойной направляющей базой, и лишает заготовку 4-х степеней свободы. Так же придется использовать 2 опорные базы, лишающие заотовку по одной степени свободы. Одна расположена на торце и лишает заготовку поступательного движения вдоль оси, вторая для предотвращения проворота заготовки относительно оси вращения. Таким образом, обеспечим полное базирование заготовки относительно приспособления.

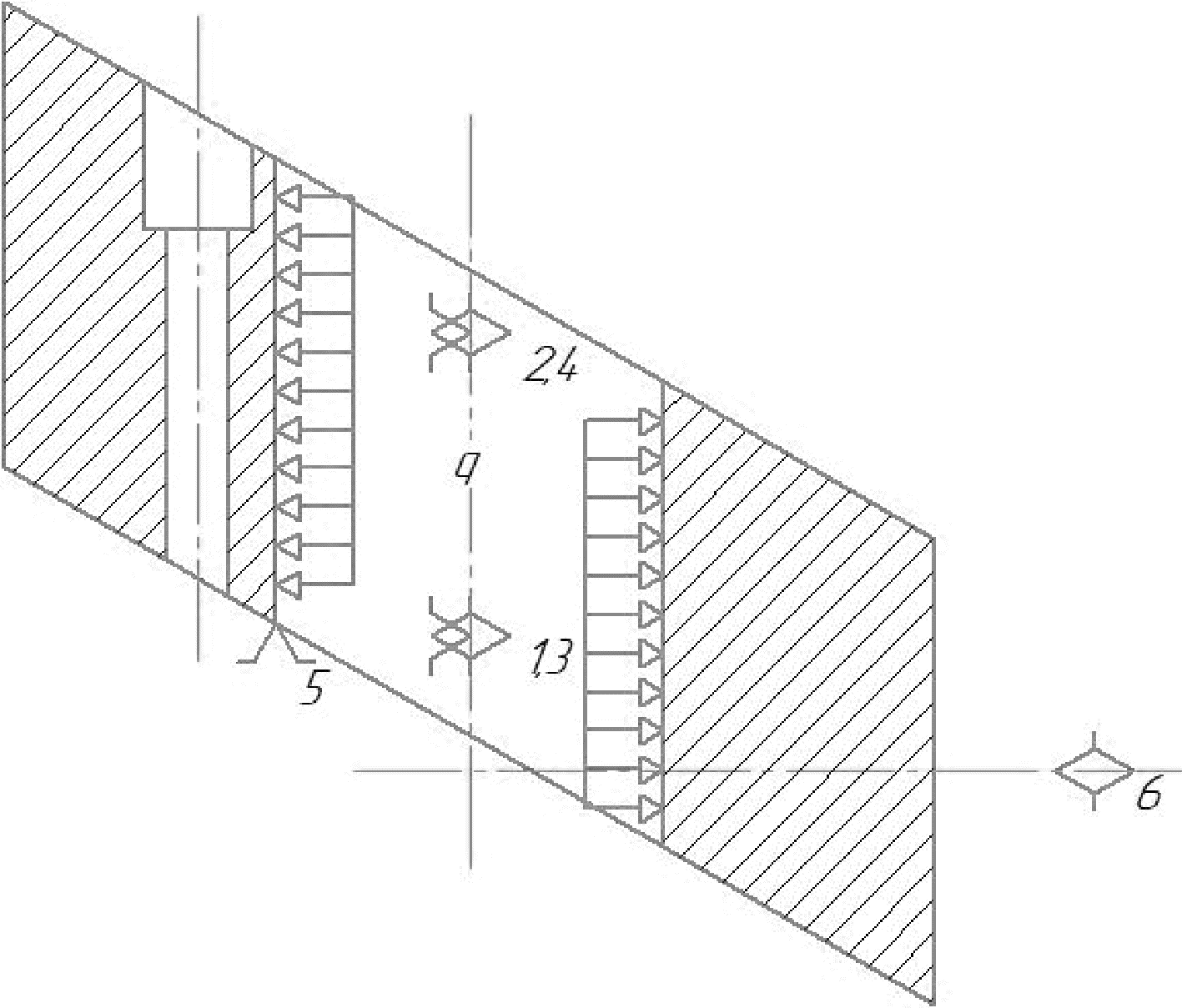

Закрепление детали реализуем с использованием самоцентрирующего элемента (цанговой оправки) для равномерного распределения сил закрепления (рис.1), что позволит исключить методическую погрешность закрепления.

Закрепление детали реализуем с использованием самоцентрирующего элемента (цанговой оправки) для равномерного распределения сил закрепления (рис.1), что позволит исключить методическую погрешность закрепления.Рисунок 1 — Схема установки детали в приспособлении

-

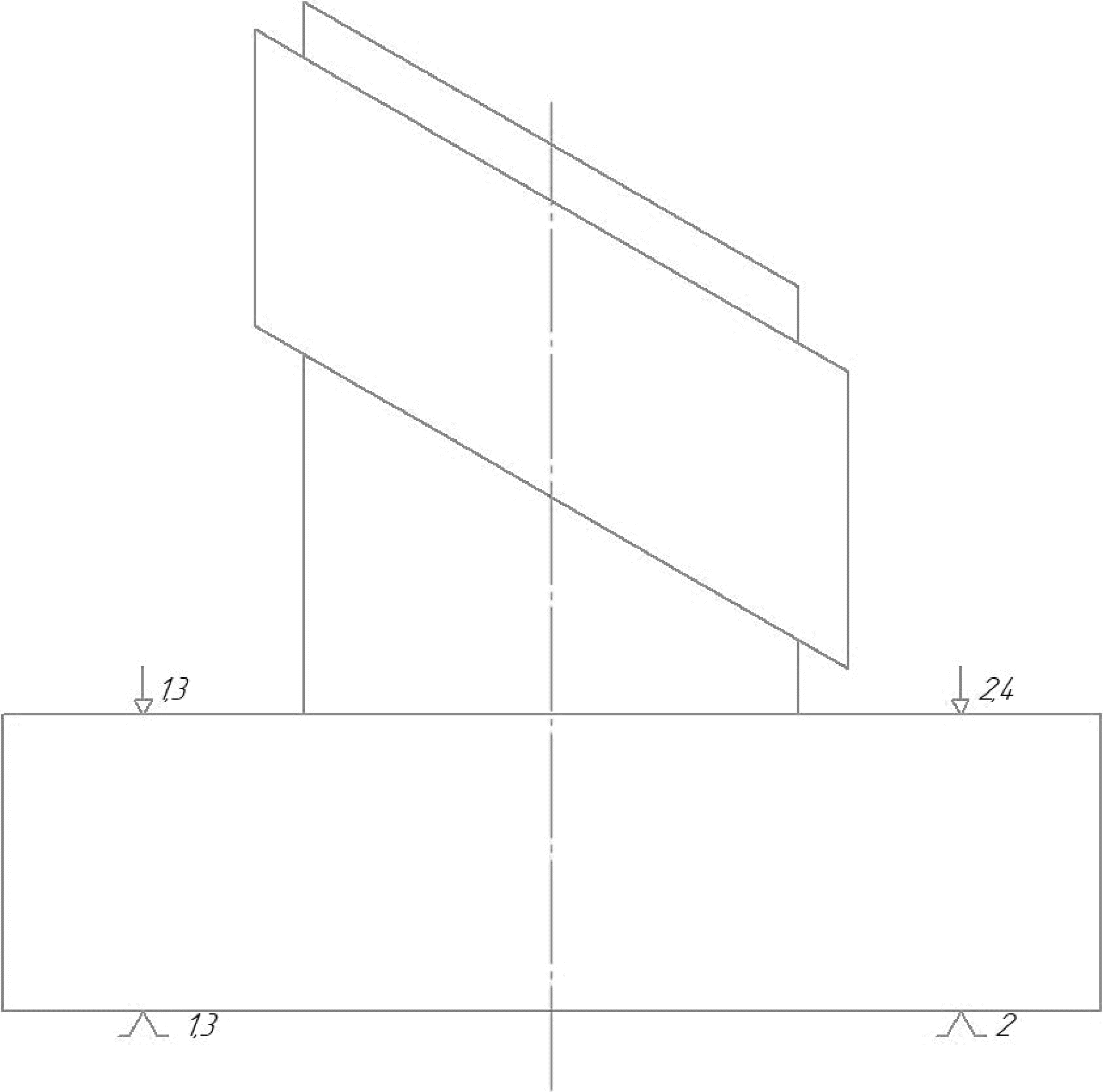

Базирование и закрепление приспособления на станке

Установка приспособления на станок выполнена с неполным базированием по установочной базе, так как вследствие принятой схемы обработки на радиально-сверлильном

станке определенное положение приспособления на столе станка не требуется. Закрепление приспособления осуществляется при помощи стандартных Т-образных болтов, шайб и гаек (рис.2).

Рисунок 2 — Установка приспособления на столе станка

- 1 2 3 4 5 6