Добавлен: 12.04.2024

Просмотров: 75

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

5. От контролера ОТК требуется понимание следующих вопросов:

- актуальные законы и нормативные акты;

- действующие стандарты, определяющие качество соответствующей продукции;

- правила ведения соответствующего документооборота;

- параметры документации на проверяемую продукцию;

- правленческая структура предприятия;

- параметры оценки результатов выполняемой работы;

- методы обнаружения дефектов продукции;

- правила эксплуатации соответствующей аппаратуры и инструментов;

- методология измерения качества;

- параметры статистического анализа, используемые в исследовании полученных результатов;

- технологии и оборудование, используемые в производстве соответствующей продукции;

- этапы проведения проверок качества;

- основные сорта и разновидности проверяемой продукции;

- основы пожарной и технической безопасности, а также трудовой дисциплины.

6. Контролер ОТК ориентируется в работе на:

- нормы актуального законодательства;

- отраслевые стандарты;

- документацию предприятия;

- содержание этой инструкции.

2. Функции

На контролера ОТК возлагаются следующие обязанности:

1. Отслеживание соответствия выпускаемой продукции требуемым параметрам качества.

2. Мониторинг появления новых нормативов и стандартов, затрагивающих его сферу деятельности.

3. Заполнение соответствующей документации.

4. Проведение первичной статистической обработки полученных результатов.

5. Донесение до руководства ОТК информации о проблемах с качеством продукции.

6. Выборочный контроль требуемых качественных параметров продукции.

7. Принятие оперативных решений по соответствию стандартам проверяемой продукции.

8. Участие в проведении исследований по причинам возникновения брака.

9. Участие в тестировании новых методов отслеживания качества.

10. Участие в разработке ТЗ для новых средств тестирования качества.

11. Участие в принятии решений по приостановке выпуска продукции несоответствующего качества.

12. Помощь коллегам из ОТК в их деятельности по проверке качества.

13. Соблюдение на рабочем месте стандартов пожарной и технологической безопасности, а также правил трудовой дисциплины.

14. Уход за соответствующей аппаратурой и инструментами.

3. Ответственность

Контролера ОТК можно привлечь к ответственности в следующих обстоятельствах:

1. За ненадлежащее выполнение своих должностных обязанностей — в порядке, определенном в трудовом законодательстве и правилах предприятия.

2. За материальный ущерб, полученный предприятием вследствие его некомпетентных действий, — в пределах, обозначенных разделами актуального законодательства.

3. За совершенные в процессе работы нарушения норм и законов — в порядке, определенном соответствующими статьями административного, трудового или уголовного права.

1.3 Описание производственного цикла предприятия

Основного производственным процессом на данном предприятии является процесс металлообработки. В процессе металлообработки резанием с заготовки частично снимается металл, благодаря чему деталь приобретает нужные размеры. Большая часть металлических изделий производится именно в результате обработки их резанием. Резание металла образует на деталях новые поверхности. При этом часть поверхностных слоев деформируется и отделяется от заготовки, образуя стружку. Снимаемая часть металла называется припуском. Другими словами, припуском является избыточный металл заготовки, не соответствующий чертежным размерам, который в процессе резания отделяется.

Металлообработка резанием включает следующие вспомогательные процессы:

-

Точение. Данным методом обрабатываются тела вращения, спиральные и винтовые. Резание осуществляется резцом токарного станка, в котором заготовке придается вращение, а резец в процессе работы движется поступательно в продольном или поперечном направлении, снимая с детали припуск. -

Фрезерование. Эта операция производится на фрезерных станках с использованием различных фрез. Металлообработка таким способом имеет несколько разновидностей: концевая, торцевая, периферийная и фасонная. Кроме того, фрезерование бывает черновым, получистовым и чистовым. Фрезами в заготовках вытачиваются шпонки, колодцы, канавки, подсечки, также фрезеруются профили. -

Сверление. Процесс металлообработки сверлением выполняется, когда в заготовке необходимо проделать отверстие. Рабочим инструментом в данном случае служит сверло. Резание осуществляется на сверлильном станке путем вращения сверла и одновременного его поступательного движения вдоль своей оси. Обычно сверление не дает высокой точности и служит черновой или получистовой обработкой.

1.4 Выбор материала для исследования

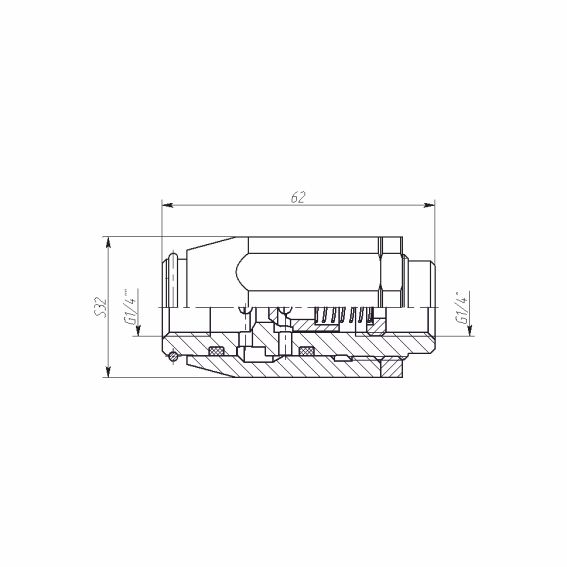

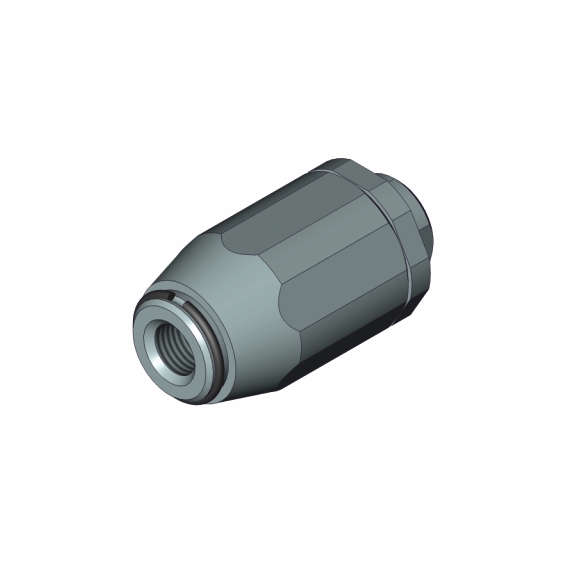

Гидродроссель с обратным клапаном ГД1.00.000 предназначен для регулировки давления и расхода рабочей жидкости в гидросистеме управления разметочными дисками сеялки. Изменением гидравлического сопротивления гидродросселя создаётся необходимый перепад давлений на тех или иных элементах гидросистем, а также изменяется величина потока жидкости, проходящего через гидродроссель.

Технические характеристики «Гидродроссель с обратным клапаном ГД1.00.000».

| Наименование | Номинальное | Максимальное |

| Давление нагнетания, МПА (кгс/см²) | 15 (153,2) | 20 (204) |

Глава 2. Разработка мероприятий по улучшению качества продукции (работ, услуг)

2.1 Определение показателей качества продукции (работ, услуг)

Среди основных показателей качества изделия «Гидродроссель с обратным клапаном ГД1.00.000» можно выделить ряд эксплуатационных показателей и производственно-технологических показателей (показателей технологичности).

К эксплуатационным показателям следует отнести, в первую очередь показатели надежности, которые определяют свойства продукции сохранять в заданном интервале времени, в установленных пределах значения всех параметров продукции, характеризующих способность выполнять основные функции. Надежность оценивается показателями безотказности, долговечночности, ремонтопригодности, сохраняемости.

Помимо этого, изделие «Гидродроссель с обратным клапаном ГД1.00.000» должно отвечать требованиям точности, поскольку точность и качество производимых деталей должны соответствовать чертежу и техническим условиям. Поэтому для подобных изделий важны показатели назначения, которые характеризуют свойства продукции, определяющие основные функции, для выполнения которых она предназначена, и обусловливают область ее применения.

Среди производственно-технологических показателей следует выделить показатели блочности (сборности), которые характеризуют долю специфицированных составных частей в общем количестве составных частей единицы изделия. Блочность изделия характеризует простоту ее монтажа.

2.2 Анализ причин несоответствий показателей качества продукции (работ, услуг)

В цехе заготовок изделий «Гидродроссель с обратным клапаном ГД1.00.000» работники контроля отбраковали 337 заготовок. При этом были выявлены следующие виды дефектов и их количество:

-

трещины – 41, -

царапины – 73, -

пятна – 27, -

деформации –125, -

разрывы – 22, -

раковины – 33, -

прочие – 16.

Для проведения анализа Парето необходимо таким образом сгруппировать виды причин, чтобы ранжирование видов дефектов шло по их количеству. Отразить данные группирования дефектов в таблице.

Таблица 1.

| Виды дефектов | Число дефектов | Доля дефектов | Накопленная доля дефектов |

| Деформации | 125 | 0,37 | 0,37 |

| Царапины | 73 | 0,22 | 0,59 |

| Трещины | 41 | 0,12 | 0,71 |

| Раковины | 33 | 0,10 | 0,81 |

| Пятна | 27 | 0,08 | 0,89 |

| Разрывы | 22 | 0,07 | 0,95 |

| Прочие | 16 | 0,05 | 1,00 |

| Итого | 337 | 1,00 | |

По результатам таблицы построим столбчатую диаграмму (рис.1) распределения дефектов и на этом же графике отобразим кумулятивную кривую числа дефектов (или процентов). Полученная кумулятивная кривая носит название кривой Парето. Из диаграммы видно, что накопленные 80% соответствуют трем видам дефектов: деформации, царапины, трещины. Именно причины этих дефектов в первую очередь необходимо определить.

Рис. 1. Диаграмма Парето по типам дефектов

Для анализа причин возникновения дефектов построим диаграмму Исикавы (рис. 2).

Рис. 2. Диаграмма причин и результатов для деформации

Из диаграммы видно, что основные причины возникновения дефекта «деформация» производимой продукции заключаются в ошибках рабочего персонала. Именно эту причину в первую очередь необходимо устранить посредством разработки мероприятий по улучшению контроля качества.

2.3 Разработка мероприятий по улучшению качества